Изобретение относится к измерительной технике и может быть использовано для измерения давления при аэродинамических испытаниях авиационной техники.

Известен пленочный датчик с чувствительным элементом (ЧЭ) пироэлектрического материала. На стеклянную пластинку осаждают полимерную подложку. На эту подложку последовательно запыляют электроды и слой ЧЭ из пироэлектрического материала и верхний электрод. Такой способ сборки датчиков не обеспечивает измерения давления на поверхности изделия без дренирования [1].

К недостаткам следует отнести низкую надежность контактов пайки, плохую адгезию пироэлектрика со стеклом, незащищенность от внешних электромагнитных помех и трибоэлектрического эффекта.

Наиболее близким к изобретению техническим решением является пленочный емкостной датчик давления, который состоит из четырех слоев диэлектрической пленки, выполненных из однородного материала. Первая пленка является изолятором. На второй пленке (слое) снизу металлизированный сплошной экран, сверху на поверхности этой пленки металлизированы верхние обкладки датчика прямоугольной формы. Вторые обкладки датчиков металлизированы на наружной поверхности четвертой пленки. Между второй и четвертой пленками расположена третья перфорированная пленка. Соединение четырех пленок между собой и установка датчика на поверхность исследуемой модели осуществляется с помощью клея. Такое решение в указанной конструкции обеспечивает измерение давления на поверхности исследуемого объекта без дренирования [2].

Недостаток этого датчика заключается в том, что он не позволяет одновременно измерять дискретное и интегральное значения пульсации давления на поверхности модели.

Задачей изобретения является повышение чувствительности, информативности, расширение области применения, надежности, помехоустойчивости и экономической эффективности.

Технический результат достигается тем, что в емкостной матричный датчик давления, содержащий четыре слоя диэлектрической пленки, соединенные в пакет, прямоугольные обкладки конденсаторов с выводами и экраны, при этом один из слоев пленки перфорирован, а на верхней поверхности первого слоя пленки, являющегося основанием датчика, сформирован общий экран, дополнительно введен соединенный с четвертым слоем пленки пятый слой диэлектрической пленки, на нижней поверхности которого сформированы экран и введенная первая общая обкладка конденсаторов с выводом, четвертый и второй слой пленки перфорированы, на верхней и нижней поверхностях третьего слоя пленки сформированы соответствующие экраны и прямоугольные обкладки конденсаторов с выводами, на верхней поверхности первого слоя пленки дополнительно сформирована введенная вторая общая обкладка конденсаторов, идентичная первой общей обкладке, при этом ячейки перфорации во втором и четвертом слоях пленки выполнены шестигранной формы, а минимальное значение площади каждой обкладки конденсаторов на верхней поверхности третьего слоя пленки больше площади обкладки конденсаторов на нижней поверхности третьего слоя пленки в 2,5-3 раза, максимальное значение равно площади общей обкладки конденсаторов.

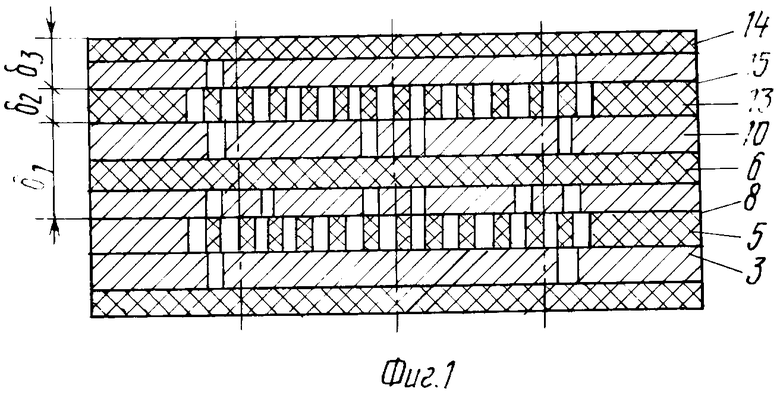

На фиг.1 - 7 изображен предлагаемый датчик давления.

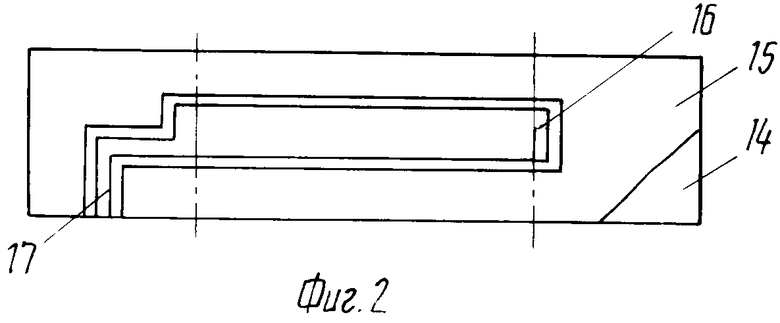

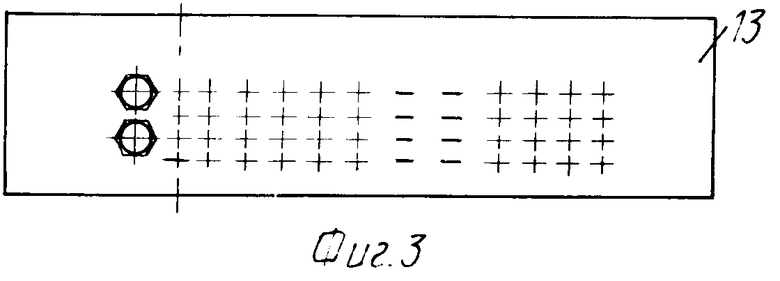

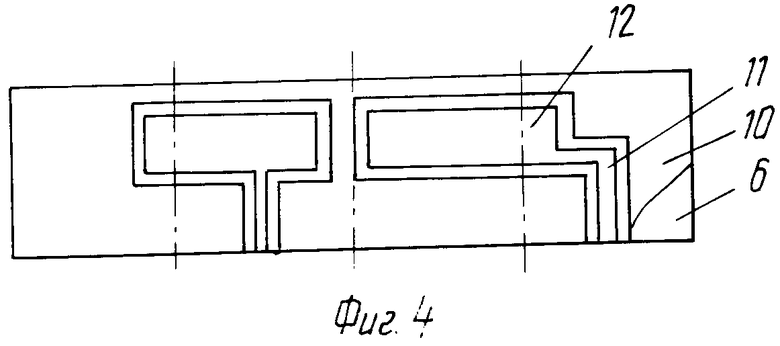

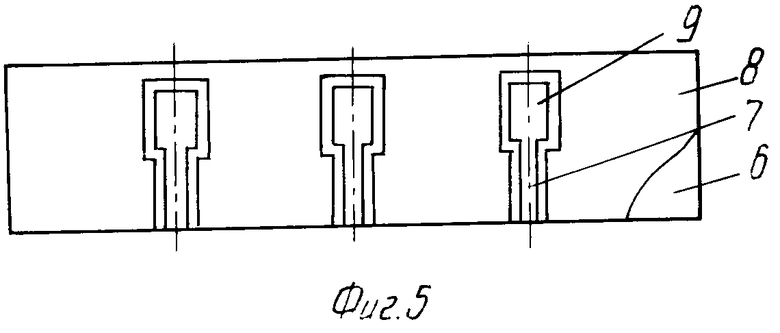

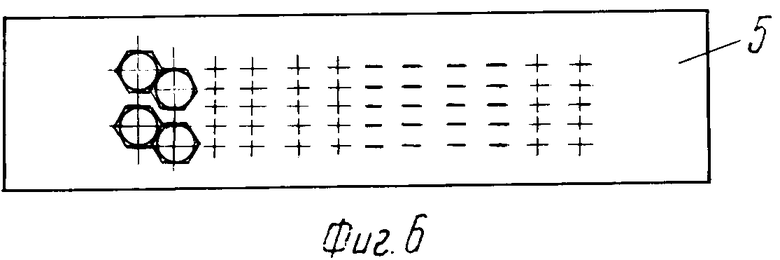

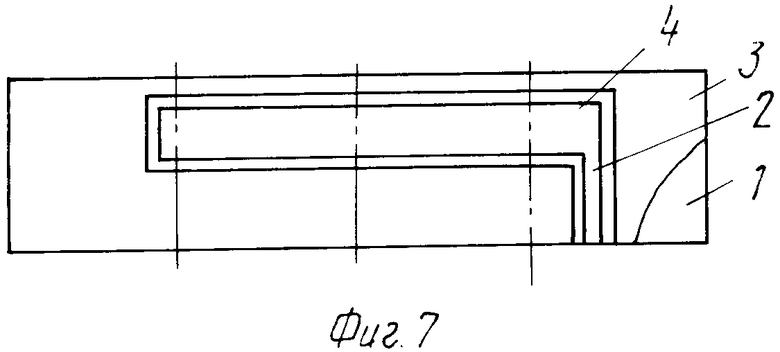

Датчик сконструирован на базе пяти металлизированных и неметаллизированных диэлектрических пленок I-Y из полиимида (см. фиг.3) и имеет пленочную основу 1, вывод 2, экран 3, общую обкладку 4 конденсатора, перфорированную вторую пленку 5, третий слой диэлектрической пленки 6, выводы 7, экран 8 и обкладки 9. Верхняя поверхность третьего слоя оснащена экраном 10, выводами 11 и обкладками 12. Четвертая диэлектрическая пленка 13 тоже перфорируется. Нижняя поверхность пятой диэлектрической пленки 14 содержит экран 15, обкладку 16 и вывод 17. Все диэлектрические пленки I-Y между собой и на поверхности изделий скрепляют клеем.

Напряжение поляризации датчиков подают на выводы 2 и 17, а полезный сигнал снимают с выходов выводов 7 и 11. Обкладки 4 и 16 поляризуют датчик, их высота и длина соразмерны с размерами обкладок 9 и 12. Формы и размеры обкладок 4 и 16 конденсаторов одинаковые. Обкладки 9 конденсаторов предусмотрены для измерения дискретного значения пульсации давления в заданной точке. Обкладки 12 предназначены для измерения интегрального значения пульсации давления. Минимальное значение площади обкладок 12 на верхней поверхности третьей диэлектрической пленки больше в 2,5-3 раза площади обкладок конденсаторов на нижней поверхности третьей диэлектрической пленки, что установлено путем эксперимента.

Расположение обкладок 12 именно на верхней поверхности третьей диэлектрической пленки объясняется тем, что интегральное значение пульсации давления намного меньше дискретного значения. При этом чувствительность ЧЭ датчика, образованного обкладками 9 и 16, больше чувствительности ЧЭ датчика, образованного обкладками 4 и 9 в (δ1+δ2+δ3)3 раза, где δ1, δ2 и δ3 - толщина третьей, четвертой и пятой пленок соответственно.

Образование ячеек шестигранной формы позволяет рационально использовать перфорируемую площадь. При этом расстояние между ячейками получается минимальным и равномерным и за счет компактного расположения ячеек их число и площадь увеличивается. С увеличением числа и площади ячеек перфорации возрастает коэффициент чувствительности датчика.

Помехоустойчивость датчика повышается за счет введения в конструкцию датчика сплошных обкладок 4 и 16, которые одновременно являются экранами ЧЭ для измерения дискретного и интегрального значений давления. Экономическая эффективность повышается за счет одновременного измерения в заданной поверхности изделий дискретного и интегрального значении давления.

Надежность датчика повышается за счет оформления конструкции таким образом, что металлизированные обкладки, выводы и экран образованы на нижней поверхности пятой диэлектрической пленки и их поверхность не обтекается потоком газа при проведении экспериментального исследования.

Принцип работы датчика. При изменении давления на некоторую величину изменяется геометрические размеры слоев ЧЭ, что приводит к изменению емкости на некоторую величину. По этому изменению судят о величине давления. Сигнал снимают с выхода выводов 7 и 12 относительно выводов 2 и 17 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2102712C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2084848C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2110778C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1994 |

|

RU2082132C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2082130C1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1757309A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2087883C1 |

Использование: для измерения дискретных и интегральных значений пульсации давления на поверхности изделий в нескольких точках Сущность изобретения: датчик состоит из пяти диэлектрических пленок, из них две перфорированные. Для повышения чувствительности ячейки перфорации выполнены шестигранной формы. Чувствительные элементы датчика для измерения интегрального и дискретного значений пульсации давления расположены на верхней и нижней поверхностях третьей диэлектрической пленки соответственно. Обладки для поляризации датчика выполнены сплошными на верхней поверхности первой и нижней поверхности пятой диэлектрической пленки. 7 ил.

ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ, содержащий четыре слоя диэлектрической пленки, соединенные в пакет, прямоугольные обкладки конденсаторов с выводами и экраны, при этом один из слоев пленки перфорирован, а на верхней поверхности первого слоя пленки, являющегося основанием датчика, сформирован общий экран, отличающийся тем, что в него дополнительно введен соединенный с четвертым слоем пленки пятый слой диэлектрической пленки, на нижней поверхности которого сформированы экран и введенная первая общая обкладка конденсаторов с выводом, четвертый и второй слои пленки перфорированы, на верхней и нижней поверхностях третьего слоя пленки сформированы соответствующие экраны и прямоугольные обкладки конденсаторов с выводами, на верхней поверхности первого слоя пленки дополнительно сформирована введенная вторая общая обкладка конденсаторов, идентичная первой общей обкладке, при этом ячейки перфорации во втором и четвертом слоях пленки выполнены шестигранной формы, а минимальное значение площади каждой обкладки конденсаторов на верхней поверхности третьего слоя пленки больше площади обкладки конденсаторов на нижней поверхности третьего слоя пленки в 2,5 - 3 раза, максимальное значение равно площади общей обкладки конденсаторов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Recherche Aerospatiale, Annee 1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1994-08-15—Публикация

1992-02-24—Подача