Изобретение относится к микроэлектронике и может быть использовано в технологии изготовления полупроводниковых приборов, гибридных, интегральных и криомикросхем.

Известен способ создания буферных слоев диоксида циркония, заключающийся в нанесении на металлический проводник, разогретый прямым пропусканием тока до необходимой температуры, слоя оксодихлорида циркония. Попадая на разогретый металлический проводник, оксодихлорид циркония разлагается до диоксида циркония.

Недостатком способа является низкое качество слоя диоксида циркония за счет неравномерности покрытия, загрязнения пленки остатками органических соединений. Кроме того, способ не позволяет наносить слой диоксида циркония на полупроводниковые и диэлектрические подложки.

Известен способ создания слоев диоксида циркония на кремнии методом окунания в Zr(n-OC4H9)4 раствор с n-бутанолом и уксусной кислотой с последующим спеканием в атмосфере кислорода при 1000оС.

Недостатком способа является низкое качество слоя диоксида циркония за счет неравномерности покрытия, загрязнения пленки остатками органических соединений.

Наиболее близким к предлагаемому способу является способ создания буферных слоев диоксида циркония, включающий нанесение на подложку раствора цирконийорганической композиции и термообработку воздействием облучения некогерентным светом с интенсивностью, обеспечивающей нагрев подложки со скоростью 60-150 град/с до 500-900оС.

Недостатком способа является загрязнение пленки остатками органических соединений, что снижает качество сформированной пленки. Это связано с тем, что процесс выделения органического растворителя, термический распад сложных элементоорганических молекул с выделением диоксида циркония, пленкообразование и кристаллизация проходят при скоростном нагреве (60-150 град/с) до 500-900оС в течение короткого промежутка времени (3-15 с). В результате скорость распространения фронта кристаллизации превышает скорость диффузионного выделения остатков органического растворителя, что способствует загрязнению пленки остатками органических соединений. Это, в свою очередь, затрудняет процесс кристаллизации, что приводит к появлению дефектов кристаллической решетки, снижению степени текстурированности, т. е. к ухудшению качества пленки. Кроме того, текстура пленки испытывает ориентирующее влияние растущего от границы раздела слоя, т.е. зависит от текстуры подложки, что снижает диапазон используемых материалов подложки.

Целью изобретения является повышение качества пленок диоксида циркония за счет уменьшения загрязнений пленки остатками органических соединений и расширение диапазона материалов используемых подложек.

Цель достигается тем, что в известном способе создания слоев диоксида циркония, включающем нанесение на подложку раствора цирконийорганической композиции и термообработку под воздействием облучения некогерентным светом с интенсивностью, обеспечивающей нагрев подложки со скоростью 6-150 град/с до 500-900оС, после нанесения раствора цирконийорганической композиции проводят обработку подложки в ультрафиолетовом излучении при 100-200оС в течение 15-60 мин.

Новым в предлагаемом способе по сравнению с прототипом является то, что после нанесения цирконийорганической композиции проводят обработку подложки в ультрафиолетовом излучении при 100-200оС в течение 15-60 мин.

Суть изобретения заключается в том, что на подложку наносят раствор цирконийорганической композиции, проводят обработку воздействием ультрафиолетового излучения при 100-200оС в течение 15-60 мин, а затем термообработку воздействием облучения некогерентным светом с интенсивностью, обеспечивающей нагрев подложки со скоростью 60-150 град/с до 500-900оС.

При этом образование пленок диоксида циркония существенно облегчается в связи с тем, что помимо термического воздействия при 100-200оС протекают фотохимические реакции под действием ультрафиолетового излучения, способствующие более быстрому разрыву органических связей в цирконийорганической композиции. Кроме того, процесс деструкции органической части композиции происходит постепенно, по мере пленкообразования (в течение 15-60 мин), что обеспечивает более равномерное формирование пленки, уменьшение загрязнений пленки органической частью. Последующая кристаллизация диоксида циркония при скоростном нагреве (60-150 град/с) до 500-900оС происходит в пленке, практически освобожденной от органической части композиции, что облегчает процесс кристаллизации. Это, в свою очередь, позволяет иметь более совершенную кристаллическую структуру и получать пленки с высокой степенью текстурированности с ориентацией, не зависящей от характера текстуры подложки, т.е. позволяет повысить качество пленки и расширить диапазон материалов подложки.

Использование температуры ниже 100оС недостаточно для деструкции органической части композиции, т.е. приводит к ухудшению качества пленок. Повышение температуры выше 200оС нецелесообразно, поскольку повышаются требования к термоустойчивости подложек и сформированных на них структур без существенного улучшения качества пленки диоксида циркония. Использование длительности воздействия ультрафиолетового излучения менее 15 мин недостаточно для деструкции органической части композиции, т.е. приводит к ухудшению качества пленок. Увеличение длительности воздействия ультрафиолетового излучения выше 60 мин нецелесообразно, так как приводит к существенному улучшению качества диоксида циркония.

В процессе исследования известных способов формирования слоев диоксида циркония и подобных технологических решений не обнаружены технические решения, имеющие признаки, сходные с признаками, отличающими заявляемое техническое решение от прототипа.

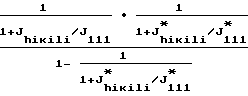

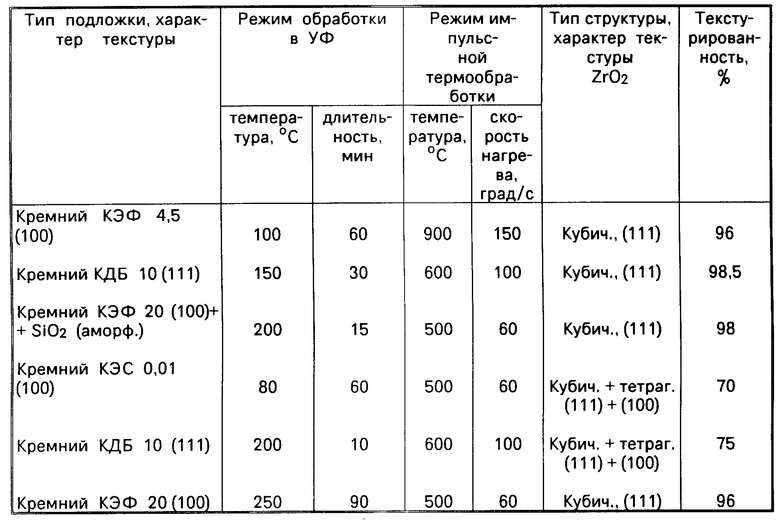

П р и м е р. На предварительно очищенные кремниевые подложки различной текстуры методом центрифугирования на установке "Лада-Электроника" наносили спиртовой раствор тетрахлорида циркония с концентрацией 0,2 М/л, содержащий добавку стабилизатора Y2O3 10 мол%. Скорость вращения центрифуги составляла 2000 об/мин, время нанесения 40 ±5 с. Затем проводили обработку подложек на установке "Лада-Электроника" при 100-200оС с воздействием ультрафиолетового излучения от лампы ДРШ 200 в течение 15-60 мин. Далее подложки помещали в установку импульсной обработки на галогенных лампах. Температуру обработки варьировали в пределах 500-900оС, скорость нагрева изменяли в диапазоне 60-150 град/с. Структуру пленок оценивали рентгенографическим методом на установке ДРОН-2,0 в монохроматизированном Со-К α излучении в диапазоне углов отражения θ = 12,5-75о. Степень текстурированности рассчитывали по формуле

P=  , где J и J* - интегральные интенсивности дифракционных линий для определенных плоскостей текстурированного и изотропного образцов соответственно. Сравнительные результаты представлены в таблице.

, где J и J* - интегральные интенсивности дифракционных линий для определенных плоскостей текстурированного и изотропного образцов соответственно. Сравнительные результаты представлены в таблице.

Как видно из примеров, указанный способ позволяет получать пленки диоксида циркония кубической модификации с высокой степенью текстурированности (96% и более). В известном техническом решении степень текстурированности составила 69% и более (при 500оС). Кроме того, способ позволяет расширить диапазон материалов подложки (слоев, находящихся на подложке), так как характер текстуры определяется только пленкой диоксида циркония и исключается влияние текстуры подложки (монокристаллическая, аморфная, ориентация кристалла).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ БУФЕРНЫХ СЛОЕВ ДИОКСИДА ЦИРКОНИЯ | 1991 |

|

RU2035084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК | 1990 |

|

RU2054212C1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1991 |

|

RU2045114C1 |

| Бис(N,N-диэтилкарбамат) олова, способ его получения и изготовление на его основе легированных пленок оксида олова | 2020 |

|

RU2761322C1 |

| Бис(N,N-диэтилкарбамат) олова, способ его получения и изготовление пленок оксида олова на его основе | 2020 |

|

RU2762687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКИХ КОМПОЗИТОВ СФЕРИЧЕСКОЙ СЛОИСТОЙ СТРУКТУРЫ ДЛЯ ОЧИСТКИ ВОДНЫХ ОБЪЕКТОВ И ФОТОКАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ TiO2-Ag-SiO2, ПОЛУЧЕННЫЕ СПОСОБОМ | 2023 |

|

RU2829728C1 |

| Способ получения мезопористой наноструктурированной пленки металло-оксида методом электростатического напыления | 2016 |

|

RU2646415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ СВЧ ТРАНЗИСТОРНЫХ СТРУКТУР СО СТАБИЛИЗИРУЮЩИМИ ЭМИТТЕРНЫМИ РЕЗИСТОРАМИ | 1991 |

|

RU2024994C1 |

| Способ формирования углеродных пленок плазменным осаждением атомов углерода в метане | 2022 |

|

RU2794042C1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ОБВОДНЕННЫЙ ИОНООБМЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2034645C1 |

Использование: технология изготовления полупроводниковых приборов, гибридных, интегральных и криомикросхем. Сущность изобретения: на подложку наносят раствор цирконийорганической композиции, проводят обработку воздействием ультрафиолетового излучения при 100-200°С в течение 15-60 мин, а затем термообработку воздействием облучения некогерентным светом с интенсивностью, обеспечивающей нагрев подложки, со скоростью 60-150 град/с до 500-900°С. 1 табл.

СПОСОБ СОЗДАНИЯ БУФЕРНЫХ СЛОЕВ ДИОКСИДА ЦИРКОНИЯ, включающий нанесение на подложку раствора, цирконийорганической композиции и термообработку под воздействием облучения некогерентным светом и интенсивностью, обеспечивающей нагрев подложки со скоростью 60 - 150 град/с до 500 - 900oС, отличающийся тем, что перед термообработкой проводят обработку ультрафиолетовым излучением в течение 15 - 60 мин при температуре подложки 100 - 200oС.

| Авторское свидетельство СССР N 1649962, H 01L 21/268. |

Авторы

Даты

1994-08-15—Публикация

1992-03-16—Подача