Изобретение относится к обработке металлов давлением, в частности к производству тонкостенных трубных изделий.

Известен способ получения тонкостенных трубных изделий, включающий деформирование заготовок на коническом пуансоне (так как при деформировании заготовок на цилиндрическом пуансоне затруднен съем изделия вследствие больших усилий при деформировании) обкатывающей матрицей вначале вытяжкой с утонением, а затем вытяжкой с утонением и прессованием в торец заготовки [1].

Усилие съема отштампованных изделий с пуансона при осуществлении данного способа минимально, однако внутренняя поверхность у изделия получается конической и для получения поверхности у изделия цилиндрической необходимо проведение трудоемкой механической обработки этой поверхности.

Наиболее близок к предлагаемому способу изготовления трубных изделий способ прессования заготовок на коническом пуансоне обкатывающей матрицей и съем с него отштампованного изделия [2].

Недостатком известного способа является то, что получаемые изделия имеют недостаточно высокое качество, поскольку внутренняя поверхность у них коническая, а толщина стенки по высоте переменная.

Для устранения отмеченного недостатка необходимо проводить механическую обработку внутренней поверхности изделий, поэтому трудоемкость получения тонкостенных трубных изделий этим способом значительна, при этом также возрастают и отходы металла.

Целью изобретения является повышение качества и снижение трудоемкости изготовления изделий.

Это достигается тем, что при съеме изделия с пуансона одновременно осуществляют его раздачу.

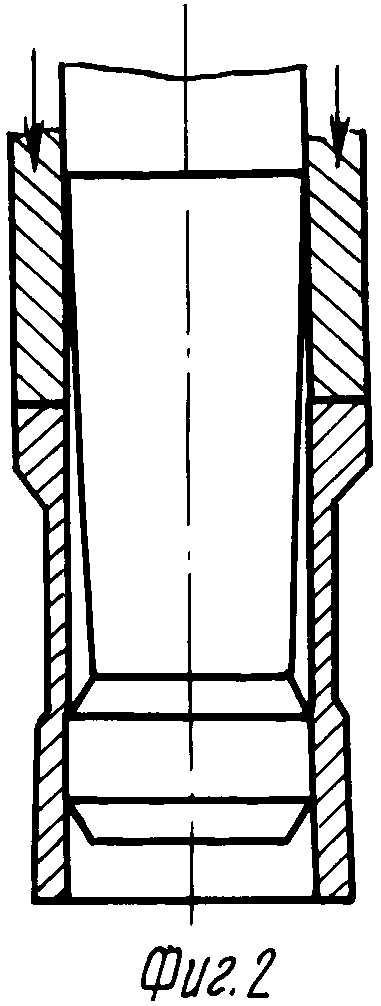

На фиг.1 представлена схема окончания прессования трубного изделия обкатывающей матрицей; на фиг.2 - съем отштампованного изделия и пуансона с его одновременной раздачей;на фиг.3 - съем отштампованного изделия с пуансона с одновременной его раздачей и утонением стенки обкатывающей матрицей.

Способ реализуется с помощью устройства, содержащего пуансон 1 с коническим рабочим участком 2. Со стороны наименьшего диаметра рабочего участка 2 пуансон 1 имеет калибрующий участок 3, выполненный из двух противоположно направленных конических участков и с расположенным между ними цилиндрическим участком, диаметр которого равен наибольшему диаметру конического рабочего участка. Соосно пуансону 1 размещен толкатель 4, получающий движение от специального привода (на чертеже не показан). Пуансон 1 крепится к ползуну пресса (не показан). Заготовка 5 деформируется на пунсоне матрицей 6, наклоненной под небольшим углом к оси пуансона и получающей движение кругового обкатывания о специального механизма (не показан).

Исходную трубную заготовку 5 насаживают на пуансон 1 до упора в толкатель 4. Для этого предварительно на корпус механизма обкатывания устанавливают подкладную плиту (не показана), на нее - заготовку 5 и вводят пуансон 1. Затем приподнимают пуансон, убирают подкладную плиту и осуществляют деформирование заготовки 5, проталкивая ее на пуансоне в обкатываемую матрицу.

При этом толщина стенки заготовки уменьшается, длина ее увеличивается. Поскольку толкатель 4 и пуансон 1 не имеют в этот момент относительного перемещения, то заготовка непрерывно сходит с пуансона, при этом между ней и конической поверхностью пуансона образуется небольшой зазор. В то же время заготовка не может получить большого искривления в случае неравномерного течения металла, поскольку конусность рабочего участка может быть выполнена в пределах нескольких минут (3-5'), и максимальный зазор в этом случае будет в пределах нескольких десятых миллиметра (при длине изделия 500 мм и конусности 5' зазор ≈ 0,75 мм на сторону). В пределах этой величины может произойти искривление заготовки, но не более.

Процесс прессования заготовки заканчивают при получении на ней со стороны толкателя технологического уступа на наружной поверхности определенных размеров (обычно в зависимости от диаметральных размеров изделия 20-40 мм).

После этого пуансон 1 с заготовкой 5 выводят из матрицы 6 и осуществляют съем отштампованного изделия с пуансона, перемещая толкатель 4 относительно пуансона. При этом одновременно производится раздача изделия, которая осуществляется коническим участком калибрующего элемента 3, обращенным к наименьшему диаметру конического рабочего участка 2 пуансона, а калибровка отверстия - цилиндрическим участком калибрующего элемента, диаметр которого равен наибольшему диаметру конического рабочего участка пуансона. В результате внутренняя поверхность у изделия приобретает цилиндрическую форму, наружная - коническую. Поскольку степень деформации заготовки при раздаче весьма мала, то усилие съема отштампованного изделия с пуансона также невелико.

Для устранения конусности на наружной поверхности процесс съема можно вести следующим образом. После штамповки следует приподнять пуансон 1 вверх таким образом, чтобы цилиндрический участок его калибрующего элемента 3 разместился в зоне калибрующего пояска обкатывающей матрицы 6. Зафиксировав пуансон в таком положении, толкателем 4 производят съем отштампованного изделия с пуансона. При этом одновременно происходит раздача изделия (внутренняя поверхность становится цилиндрической) и утонение стенки заготовки при перемещении металла в постоянный равномерный зазор между цилиндрическим участком калибрующего элемента 3 и обкатывающей матрицей 6 (наружная поверхность изделия также становится цилиндрической). При подходе уступа на наружной поверхности изделия к матрице 6 съем прекращают. Пуансон перемещают вверх, окончательно съем изделия с пуансона осуществляют толкателем 4, после чего толкатель 4 возвращают в исходное положение. Цикл штамповки может быть повторен.

Процесс наживления исходной заготовки 5 на пуансон 1 можно производить свободно, а также совмещая его с дополнительной ее раздачей. При этом раздача идет в оптимальных условиях из-за малого контакта пуансона с заготовкой.

Способ опробован при штамповке корпуса гидроподъемника из стали 35. Корпус гидроподъемника штамповали прессованием из трубной заготовки соответственно с размерами: наружный диаметр 95, толщина стенки 9, длина 500+5 мм. Заготовки перед деформированием в обкатывающей матрице раздавали до получения у них внутреннего диаметра 81 мм, затем их фосфатировали и омыливали в растворе хозяйственного мыла. Штамповку проводили на прессе П 7836 усилием 4000 кН,оснащенном специальным механизмом для придания матрице кругового обкатывающего движения с частотой 500 обкатываний в минуту. Параметры штамповки обкатыванием: угол наклона оси матрицы Θ = 2о, подача 2,5 мм/обк, начало калибрующего пояска матрицы располагали ниже центра обкатывания на 2,2 мм.

Относительная степень деформации ε = 19,8%, деформировали заготовки в холодном состоянии. Прессованием заготовок на цилиндрическом пуансоне показало, что при усилии прессования в пределах 340-440 кН усилие съема отштампованного изделия с пуансона составляло 220-300кН.

Конический пуансон для прессования имел следующие размеры: конический рабочий - длина 600 мм, наибольший и наименьший диаметры его соответственно 81,0 и 80,0 мм; калибрующий элемент - длина конических участков по 10 мм, цилиндрического - 30 мм, диаметр цилиндрического участка - 81,0 мм.

Прессование заготовок на коническом пуансоне показало, что при усилии прессования в пределах 240-340 кН, усилие съема отштампованного изделия с пуансона составляло 50-80 кН, а раздачи 100-180 кН. Таким образом силовое воздействие со стороны заготовки при ее съеме на конический пуансон значительно меньше, чем при цилиндрическом пуансоне. Поэтому следует ожидать повышения стойкости конического пуансона по сравнению с цилиндрическим из-за уменьшения его износа.

При повышении стойкости пуансона повышается и качество изделий (более высокое качество будет иметь внутренняя поверхность, более стабильными будут размеры внутренней полости). Определенному износу будет подвержен калибрующий элемент. Но проблема решается при изготовлении пуансона в сборном варианте с отъемным калибрующим элементом, который можно выполнить из твердого сплава. Качество изделий, полученных на коническом пуансоне, характеризовалось следующими показателями: овальность внутреннего диаметра в пределах 0,05 мм, отклонение диаметра по длине в пределах также 0,05 мм, максимальное биение в плоскости при проверке на призмах на базе 500 мм имело 0,20-0,30 мм, шероховатость внутренней поверхности по Rа = 0,32-1,40 мкм. Наружная поверхность имела конусность в пределах 0,4-0,5 мм, она является не рабочей и обработке не подлежит. Качество внутренней поверхности удовлетворяет требованиям к изделию и она также после штамповки не обрабатывается.

Технико-экономический эффект от предлагаемого способа достигается за счет повышения качества и снижения трудоемкости изготовления трубных изделий.

Изделие штампуется на коническом пуансоне в оптимальных условиях (пониженное усилие штамповки, поскольку трение сходящей заготовки о пуансон из-за малого контакта их минимально, минимален износ пуансона, увеличивается его долговечность и это положительно сказывается и на качестве изделий).

Однако внутренняя поверхность получается конической, что не желательно, так как ведет к трудоемкой дополнительной механической обработке внутренней поверхности трубных изделий.

Применение предлагаемого способа устраняет этот недостаток за счет раздачи изделия, которая осуществляется при съеме изделия с пуансона его калибрующим элементом. Таким образом, штампуя изделие на коническом пуансоне, получают его внутреннюю поверхность цилиндрической. Для получения равномерной толщины стенки в этом случае необходимо изделие обработать по наружной поверхности. Обработать коническую наружную поверхность на изделии для превращения ее в цилиндрическую проще, чем обработать внутреннюю коническую поверхность, поэтому трудоемкость получения трубных изделий предложенным способом ниже, чем известным. Предлагаемый способ позволяет за один ход ползуна пресса получать трубные изделия с равномерной толщиной стенки, т.е. и наружную поверхность у изделия получать также цилиндрической.

При применении предлагаемого способа может быть также сокращена номенклатура исходных заготовок за счет возможности их раздачи перед прессованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2018396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОБКАТЫВАНИЕМ | 1991 |

|

RU2021060C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2021059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2040999C1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| Способ изготовления изделий | 1990 |

|

SU1726104A2 |

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104114C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

Использование: при производстве тонкостенных трубных изделий обкатыванием. Для этого трубчатую заготовку деформируют обкатывающим инструментом на коническом пуансоне. Со стороны наименьшего диаметра рабочего участка пуансон имеет калибрующий участок, выполненный из двух противоположно направленных конических участков и с расположенным между ними цилиндрическим участком, диаметр которого равен наибольшему диаметру конического рабочего участка. Заготовка деформируется обкатыванием на пуансоне матрицей, наклоненной под небольшим углом к оси пуансона и получающей движение кругового обкатывания от специального механизма. После этого пуансон с заготовкой выводят из матрицы и осуществляют съем отштампованного изделия с пуансона, перемещая вниз толкатель относительно пуансона. При этом одновременно производится раздача изделия. Раздача осуществляется коническим участком калибрующего элемента, обращенным к наименьшему диаметру конического рабочего участка пуансона, а калибровка отверстия - цилиндрическим участком калибрующего элемента, диаметр которого равен наибольшему диаметру конического рабочего участка пуансона. В результате внутренняя поверхность у изделия приобретает цилиндрическую форму, наружная - коническую. Поскольку степень деформации заготовки при раздаче весьма мала, то усилие съема отштампованного изделия с пуансона также невелико. 1 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Корякин Н.А., Глухов В.П | |||

| и Шалаев В.Д | |||

| Вытяжка и прессование корпусных изделий в качающемся инструменте | |||

| Проспект ВДНХ, 1978. | |||

Авторы

Даты

1994-08-30—Публикация

1991-02-25—Подача