Изобретение относится к обработке металлов давлением, может быть использовано в производстве тонкостенных корпусных деталей и труб и является дополнительным к основному по авт. св. № 1503944.

Согласно известному способу одновременное формированием внутреннего бурта заготовку раздают, при этом угол наклона образующей конуса внутреннего бурта равен а-в, где а - угол наклона образующей конусной части матрицы к ее оси; в - угол наклона оси матрицы к оси заготовки.

Целью изобретения является расширение технологических возможностей способа.

Поставленная цель достигается тем, что после вытяжки с утонением и прессования дополнительно ведут раздачу пуансоном в зоне внутреннего бурта.

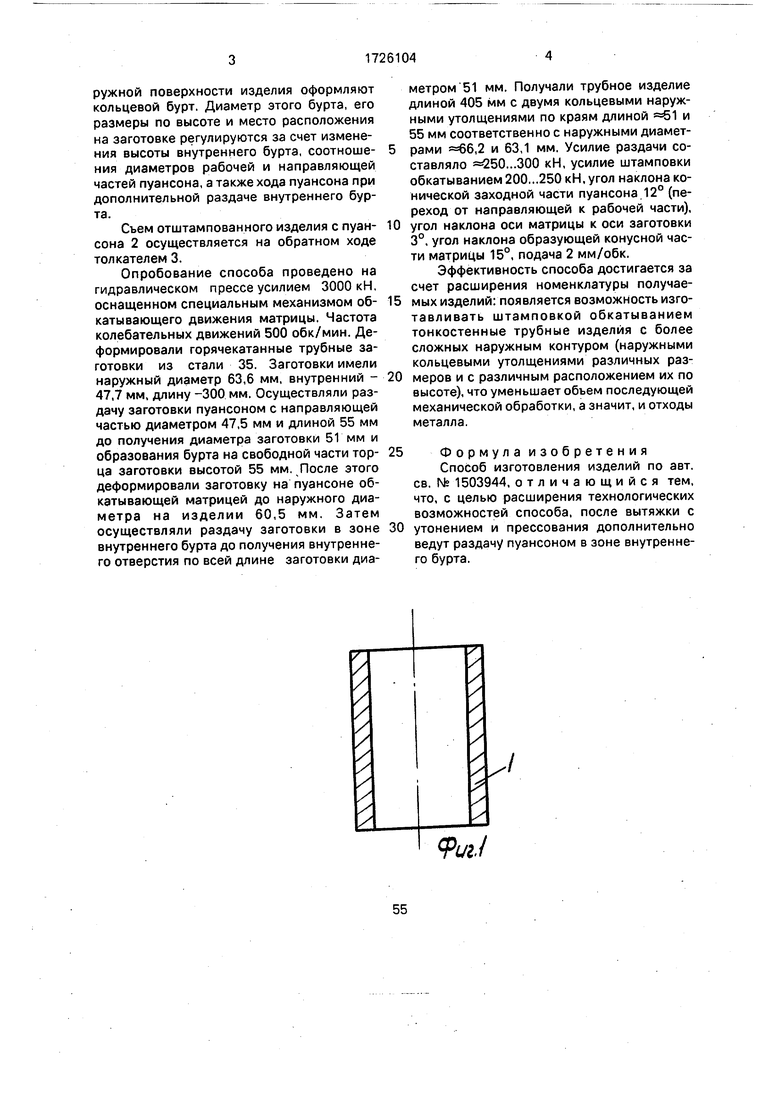

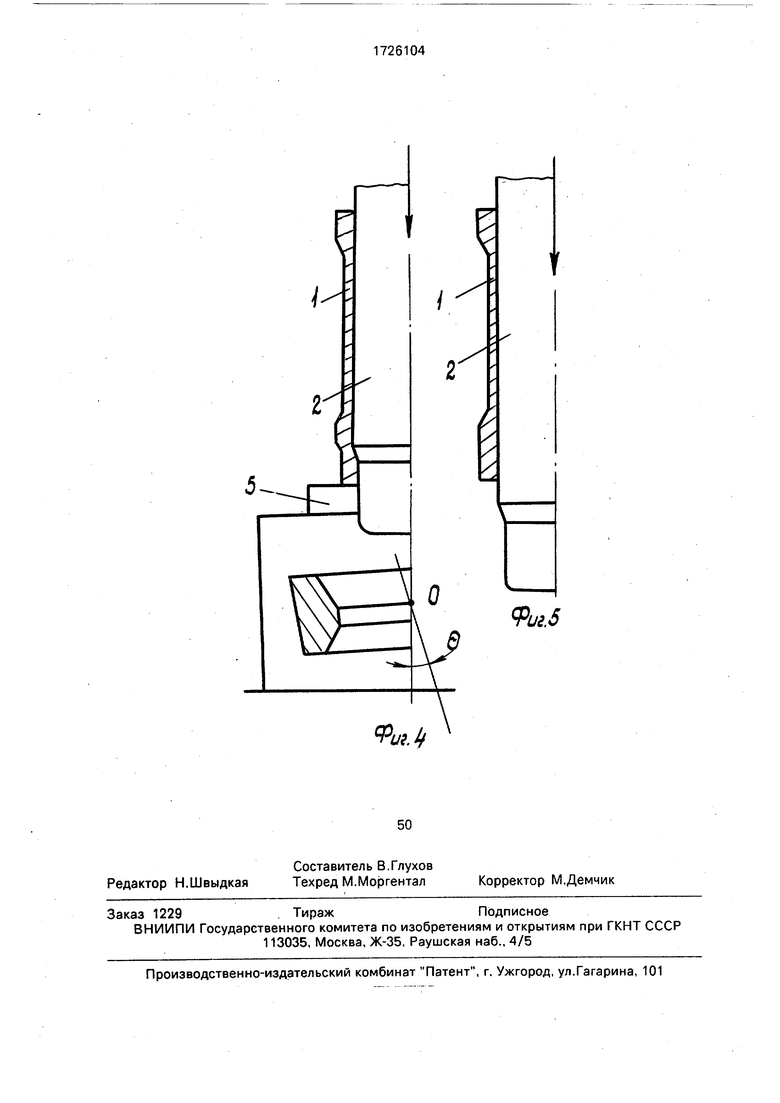

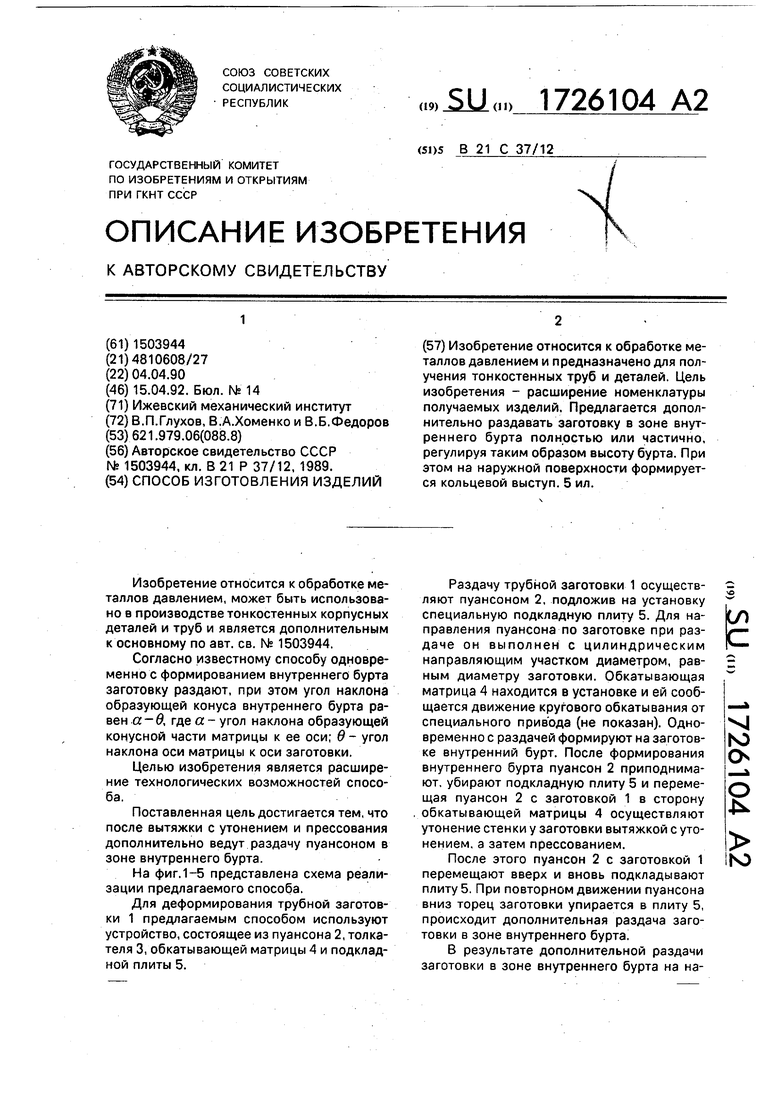

На фиг. 1-5 представлена схема реализации предлагаемого способа.

Для деформирования трубной заготовки 1 предлагаемым способом используют устройство, состоящее из пуансона 2, толкателя 3, обкатывающей матрицы 4 и подкладной плиты 5.

Раздачу трубной заготовки 1 осуществляют пуансоном 2, подложив на установку специальную подкладную плиту 5. Для направления пуансона по заготовке при раздаче он выполнен с цилиндрическим направляющим участком диаметром, равным диаметру заготовки. Обкатывающая матрица 4 находится в установке и ей сообщается движение кругового обкатывания от специального привода (не показан). Одновременно с раздачей формируют на заготовке внутренний бурт. После формирования внутреннего бурта пуансон 2 приподнимают, убирают подкладную плиту 5 и перемещая пуансон 2 с заготовкой 1 в сторону обкатывающей матрицы 4 осуществляют утонение стенки у заготовки вытяжкой с утонением, а затем прессованием.

После этого пуансон 2 с заготовкой 1 перемещают вверх и вновь подкладывают плиту 5. При повторном движении пуансона вниз торец заготовки упирается в плиту 5, происходит дополнительная раздача заготовки в зоне внутреннего бурта.

В результате дополнительной раздачи заготовки в зоне внутреннего бурта на

Ё

VI

ю о

о

го

ружной поверхности изделия оформляют кольцевой бурт, Диаметр этого бурта, его размеры по высоте и место расположения на заготовке регулируются за счет изменения высоты внутреннего бурта, соотноше- ния диаметров рабочей и направляющей частей пуансона, а также хода пуансона при дополнительной раздаче внутреннего бурта.

Съем отштампованного изделия с пуан- сона 2 осуществляется на обратном ходе толкателем 3.

Опробование способа проведено на гидравлическом прессе усилием 3000 кН, оснащенном специальным механизмом об- катывающего движения матрицы. Частота колебательных движений 500 обк/мин. Деформировали горячекатанные трубные заготовки из стали 35. Заготовки имели наружный диаметр 63,6 мм, внутренний - 47,7 мм, длину -300 мм. Осуществляли раздачу заготовки пуансоном с направляющей частью диаметром 47,5 мм и длиной 55 мм до получения диаметра заготовки 51 мм и образования бурта на свободной части тор- ца заготовки высотой 55 мм. После зтого деформировали заготовку на пуансоне обкатывающей матрицей до наружного диаметра на изделии 60,5 мм. Затем осуществляли раздачу заготовки в зоне внутреннего бурта до получения внутреннего отверстия по всей длине заготовки диаметром 51 мм. Получали трубное изделие длиной 405 мм с двумя кольцевыми наружными утолщениями по краям длиной 61 и 55 мм соответственно с наружными диаметрами 66,2 и 63,1 мм. Усилие раздачи составляло «ЗбО.-.ЗОО кН, усилие штамповки обкатыванием 200,..250 кН, угол наклона конической заходной части пуансона 12° (переход от направляющей к рабочей части), угол наклона оси матрицы к оси заготовки 3°, угол наклона образующей конусной части матрицы 15°, подача 2 мм/обк.

Эффективность способа достигается за счет расширения номенклатуры получаемых изделий: появляется возможность изготавливать штамповкой обкатыванием тонкостенные трубные изделия с более сложных наружным контуром (наружными кольцевыми утолщениями различных размеров и с различным расположением их по высоте), что уменьшает объем последующей механической обработки, а значит, и отходы металла.

Формула изобретения Способ изготовления изделий по авт. св. № 1503944, отличающийся тем, что, с целью расширения технологических возможностей способа, после вытяжки с утонением и прессования дополнительно ведут раздачу пуансоном в зоне внутреннего бурта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Способ изготовления изделий | 1987 |

|

SU1417966A2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2018396C1 |

| Способ изготовления изделий и инструмент для осуществления способа изготовления изделий | 1980 |

|

SU940941A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНОГО ПАТРУБКА В ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКЕ | 2004 |

|

RU2304032C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| Инструмент для деформирования трубных заготовок | 1976 |

|

SU621427A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОБКАТЫВАНИЕМ | 1991 |

|

RU2021060C1 |

Изобретение относится к обработке металлов давлением и предназначено для получения тонкостенных труб и деталей. Цель изобретения - расширение номенклатуры получаемых изделий. Предлагается дополнительно раздавать заготовку в зоне внутреннего бурта полностью или частично, регулируя таким образом высоту бурта. При этом на наружной поверхности формируется кольцевой выступ. 5 ил.

/

/ /

/ / /

/ /

/

9иг.1

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-04—Подача