Изобретение относится к обработке металлов давлением, может быть использовано в производстве тонкостенных корпусных деталей и труб и является дополнительным к основному авт. св. СССР № 940941.

Цель изобретения - повышение качества изделия за счет улучшения качества внутренней поверхности.

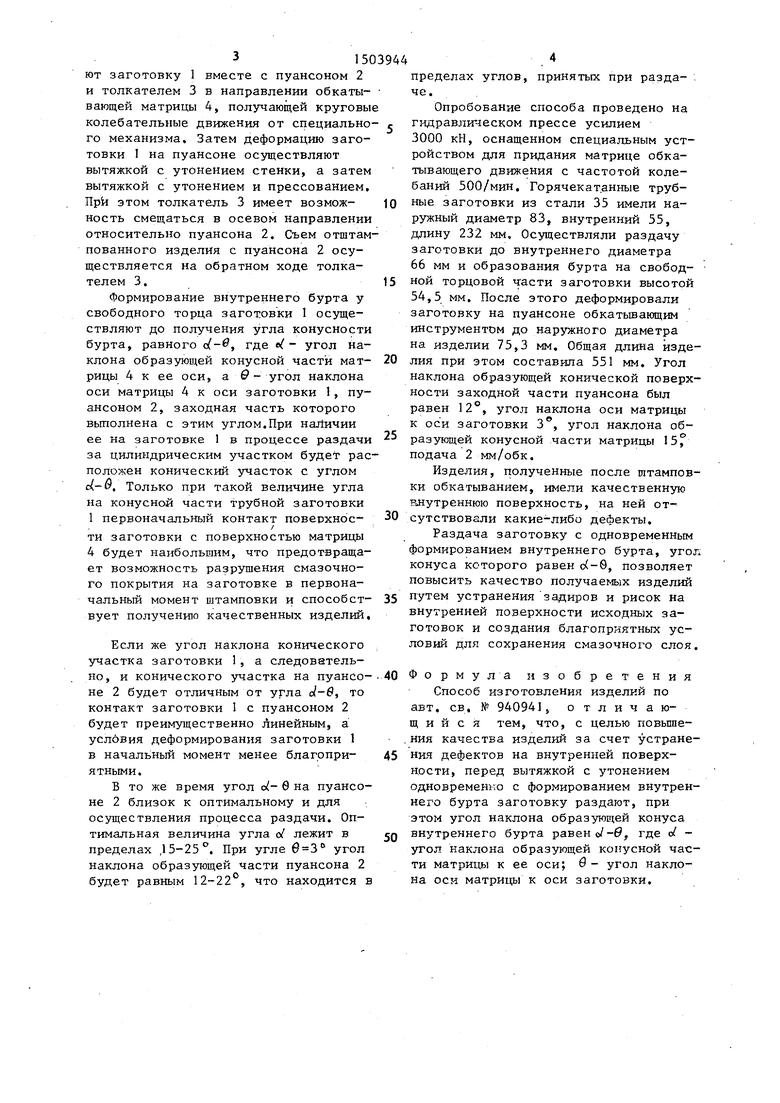

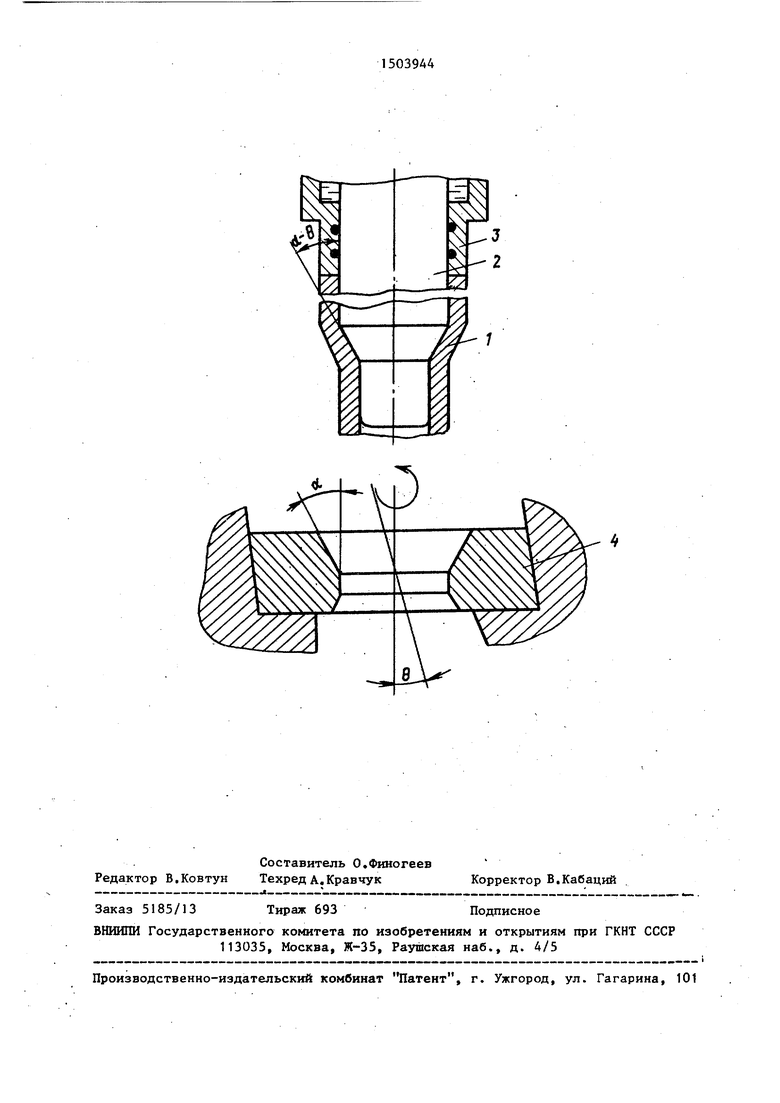

На чертеже представлено устройство для реализации способа.

Для изготовления изделия из трубной заготовки 1 предлагаемым способом использовано устройство, состоящее из пуансона 2, толкателя 3 и об- катывающей матрицы 4.

Способ реализуется следующим образом.

Раздачу трубной заготовки 1 осуществляют пуансоном 2, подложив на

установку для сообщения матрице об- катывакщего движения специальную подкладную плиту. Для направления пуансона 2 в заготовке 1 в начальный момент раздачи пуансон 2 может быть снабжен цилиндрическим участком с диаметром, равным диаметру отверстия в трубной заготовке. Величину пере- мещения пуансона 2 в -заготовке 1 при раздаче, а следовательно, и величину бурта на заготовке 1 можно регулировать положением толкателя 3, работающего от специального гидропривода, или длиной цилиндрической за- ходной части. В первом случае перемещают- пуансон 2 до упора заготовки 1 в торец толкателя 3, во втором - до упора торца пуансона 2 в подкладную плиту (не показана).После этого убирают подкладную плиту и перемещаел о со

2

1(

К)

3150

ют заготовку 1 вместе с пуансоном 2 и толкателем 3 в направлении обкаты- Бающей матрицы 4, получающей круговы колебательные движения от специально го механизма. Затем деформацию заготовки 1 на пуансоне осуществляют вытяжкой с утонением стенки, а затем вытяжкой с утонением и прессованием, Ilpk этом толкатель 3 имеет возмож- ность смещаться в осевом направлении относительно пуансона 2, Съем отштампованного изделия с пуансона 2 осуществляется на обратном ходе толкателем 3.

Формирование внутреннего бурта у свободного торца заготовки 1 осуществляют до получения угла конусности бурта, равного , где е - угол наклона образующей конусной части мат- рицы 4 к ее оси, а - угол наклона оси матрицы 4 к оси заготовки 1, пуансоном 2, заходная часть которого вьшолнена с этим углом.При наличии ее на заготовке 1 в процессе раздачи за цилиндрическим участком будет расположен конический участок с углом о(-. Только при такой величине угла на конусной части трубной заготовки 1 первоначальный контакт поверхнос- ти заготовки с поверхностью матрицы 4 будет наибольшим, что предотвращает возможность разрушения смазочного покрытия на заготовке в первоначальный момент штамповки и способст- вует получению качественных изделий.

Если же угол наклона конического участка заготовки 1, а следовательно, и конического участка на пуансоне 2 будет отличным от угла с1-в, то контакт заготовки 1 с пуансоном 2 будет преимущественно линейным, а условия деформирования заготовки 1 в начальный момент менее благрпри- ятными.

В то же время угол d-в на пуансоне 2 близок к оптимальному и для осуществления процесса раздачи. Оптимальная величина угла о лежит в пределах ,15-25°, При угле угол наклона образующей части пуансона 2 будет равным 12-22, что находится в

5

0 О 5

0 5

0

пределах углов, принятых при разда- че.

Опробование способа проведено на п-щравлическом прессе усилием 3000 кН, оснащенном специальным устройством для придания матрице обкатывающего движения с частотой колебаний 500/мин, Горячекатанные трубные заготовки из стали 35 имели наружный диаметр 83, внутренний 55, длину 232 мм. Осуществляли раздачу заготовки до внутреннего диаметра 66 мм и образования бурта на свобод- ной торцовой части заготовки высотой 54,5 мм. После этого деформировали заготовку на пуансоне обкатьшающим инструментом до наружного диаметра на изделии 75,3 мм. Общая длина изделия при этом составила 551 мм. Угол наклона образующей конической поверхности заходной части пуансона был равен 12°, угол наклона оси матрицы к оси заготовки 3 , угол наклона образующей конусной части матрицы ISf подача 2 мм/обк.

Изделия, полученные после штамповки обкатыванием, имели качественную внутреннюю поверхность, на ней отсутствовали какие-либо дефекты.

Раздача заготовку с одновременным формированием внутреннего бурта, угол конуса которого равен о(-0, позволяет повысить качество получаемых изделий путем устранения задиров и рисок на внутренней поверхности исходных заготовок и создания благоприятных условий для сохранения смазочного слоя.

Формула изобретения

Способ изготовления изделий по авт, ев, № 940941, отличающийся тем, что, с целью повышения качества изделий за счет устранения дефектов на внутренней поверхности, перед вытяжкой с утонением одновремен го с формированием внутреннего бурта заготовку раздают, при этом угол наклона образующей конуса внутреннего бурта равен о/-0, где с/ - угол наклона образующей конусной части матрицы к ее оси; б - угол наклона оси матрицы к оси заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий | 1990 |

|

SU1726104A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Способ изготовления изделий | 1987 |

|

SU1417966A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в производстве тонкостенных корпусных деталей и труб. Целью изобретения является повышение качества изделий за счет улучшения качества внутренней поверхности. Способ изготовления изделий включает деформирование обкатной матрицей /М/ 4 трубной заготовки 1 с вытяжкой и утонением стенки. Перед вытяжкой заготовку 1 раздают с одновременным деформированием внутреннего бурта, угол наклона которого равен α-0, где α - угол наклона образующей конусной части М4 к ее оси

*220 - угол наклона оси М4 к оси заготовки. Раздачу заготовки осуществляют пуансоном 2. После этого убирают подкладную плиту и перемещают заготовку вместе с пуансоном и толкателем 3 в направлении обкатывающей М4. 1 ил.

| Способ изготовления изделий и инструмент для осуществления способа изготовления изделий | 1980 |

|

SU940941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1987-12-28—Подача