Изобретение относится к обработке металлов давлением, в частности к устройствам для штамповки обкатыванием трубных заготовок.

Цель изобретения - повышение качества изделий за счет снижения усилия съема.

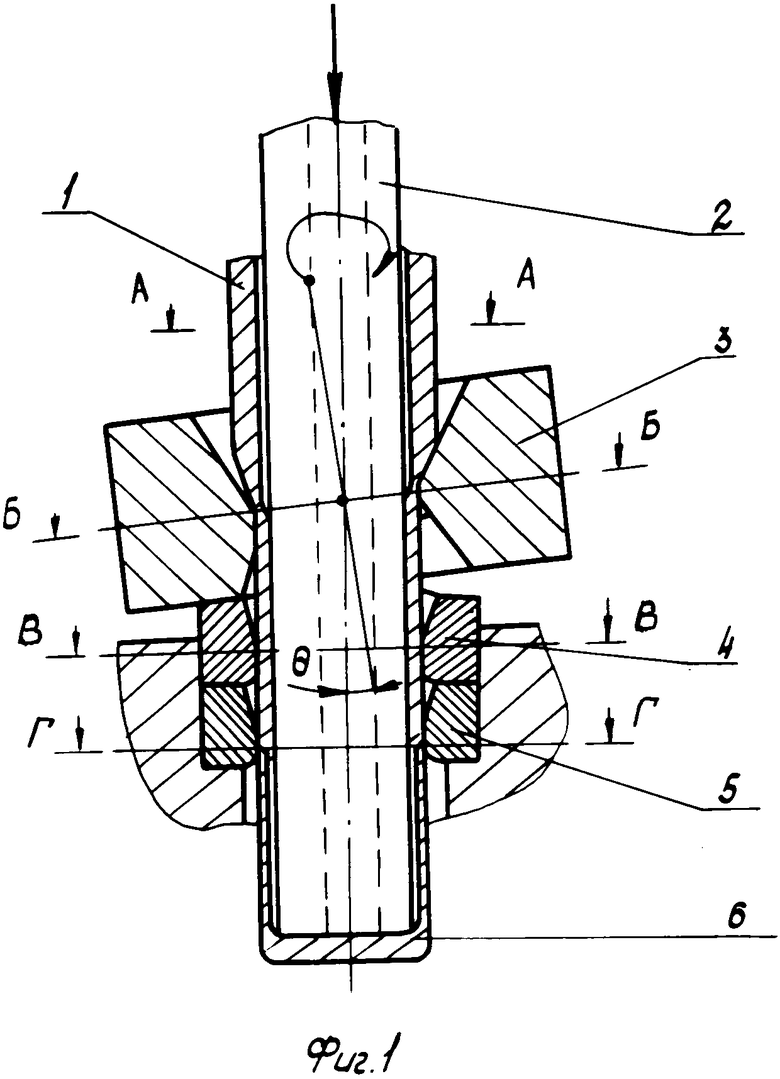

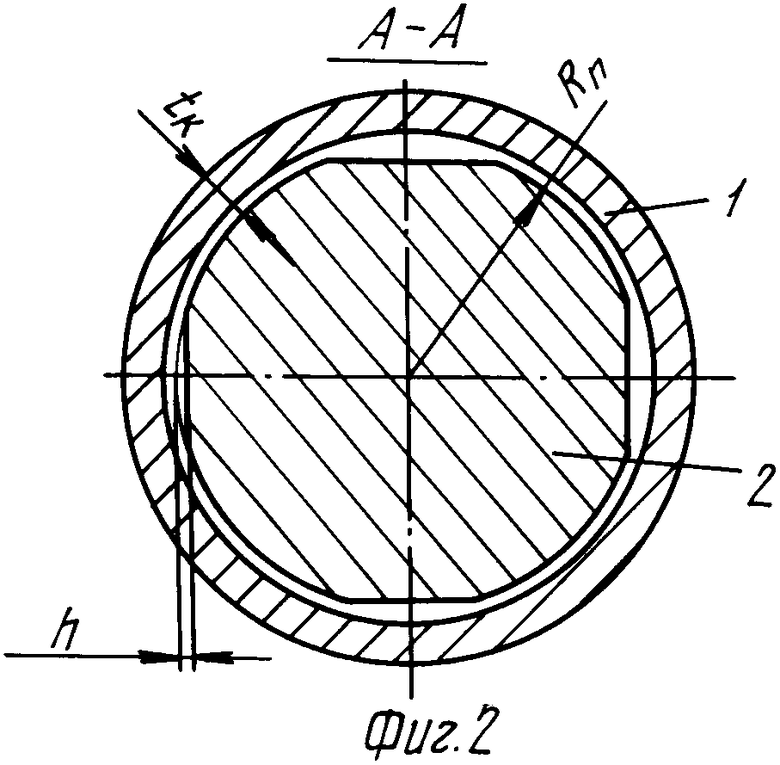

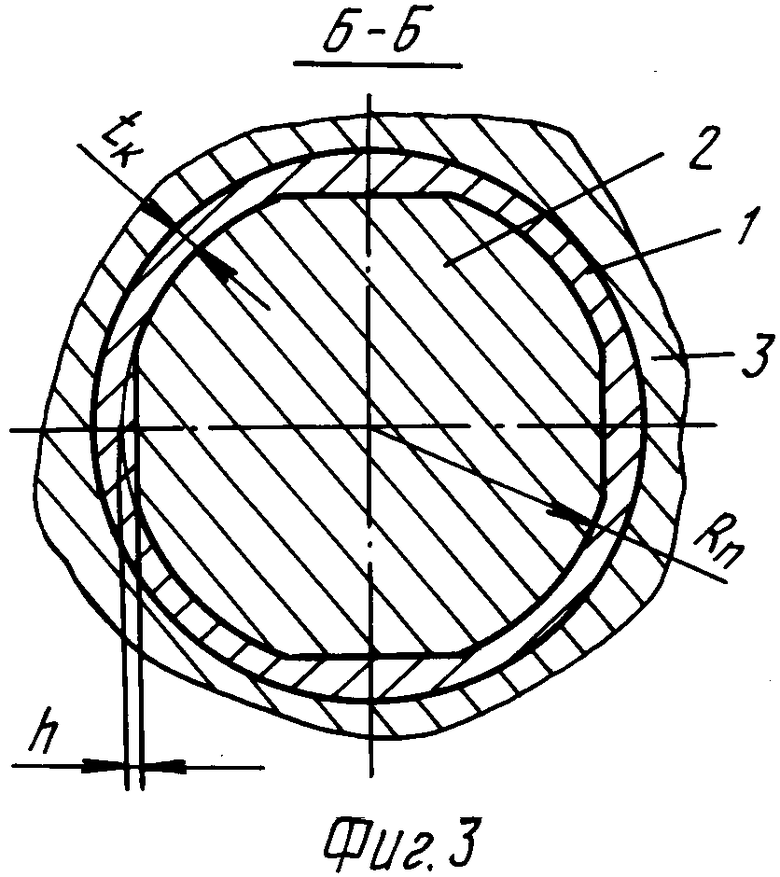

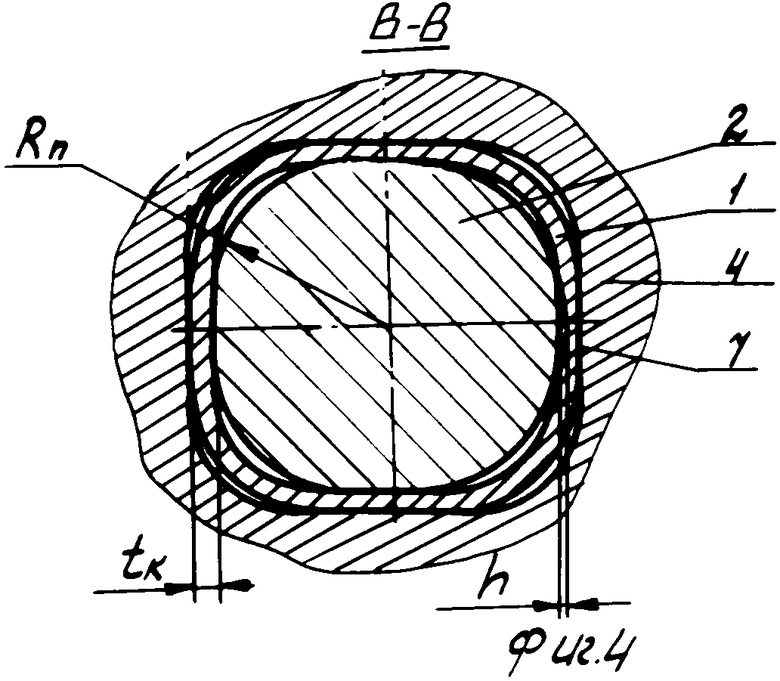

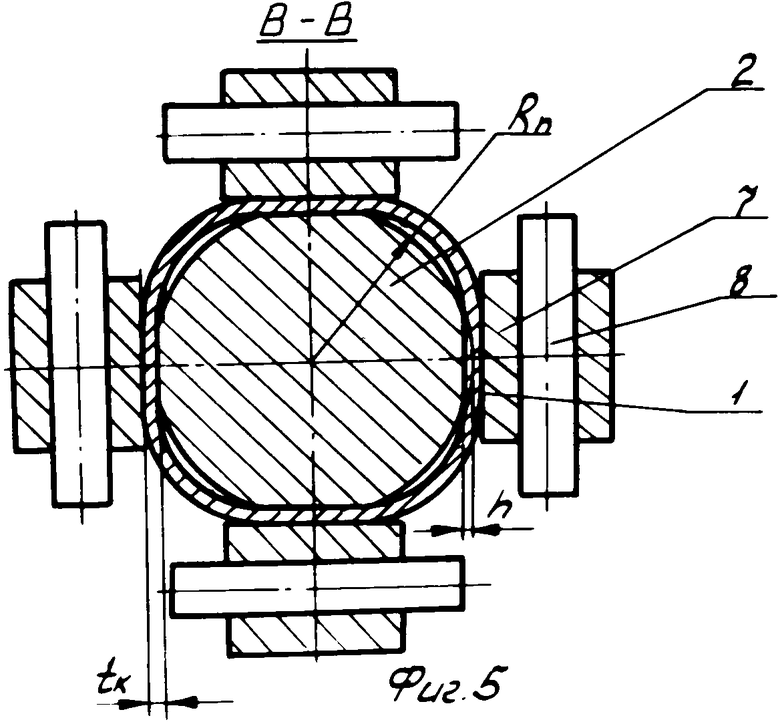

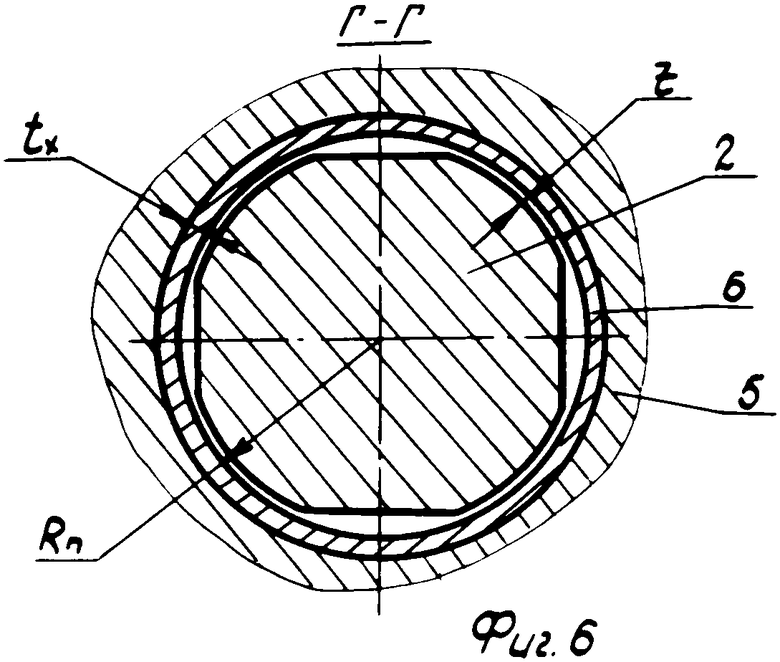

На фиг. 1 представлена схема устройства для штамповки заготовок обкатыванием; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - сечение Г-Г на фиг.1 (вариант, когда дополнительная матрица выполнена с локально-деформирующими элементами в виде свободно вращающихся на осях роликов); на фиг.6 - сечение Г-Г на фиг.1.

Устройство для штамповки заготовок обкатыванием содержит заготовку 1, пуансон 2 с продольными по меньшей мере двумя лысками на боковой поверхности, расположенными симметрично друг против друга через 180о(или четырьмя лысками через 90о). Устройство содержит также обкатывающую матрицу 3, осуществляющую утонение стенки заготовки. Ось матрицы 3 наклонена относительно оси пуансона на угол Θ ( Θ ≈ 2-3о) и получает движение обкатывания от специального механизма.

Соосно пуансону 2 установлена неподвижно дополнительная матрица 4 с локально-деформирующими элементами в виде выступов 7. Локально-деформирующие элементы могут быть выполнены в виде роликов, свободно посаженных на осях 8, или шариков. Профиль и высота локально-деформирующих элементов соответствует профилю и высоте лысок на пуансоне. Высота h лысок определяется по формуле:

h =  , где Rn - радиус пуансона;

, где Rn - радиус пуансона;

n - количество лысок на пуансоне.

Работа устройства осуществляется следующим образом.

Заготовка 1 пуансоном 2 подается в обжимную матрицу 3, в которой осуществляется основная ее деформация. При этом на внутренней поверхности заготовки от затекания металла в лыски на пуансоне образуются продольные утолщения. Выходящая из обжимной матрицы 3 заготовка 1 с пуансоном 2 поступает в матрицу 4 с локально-деформирующими элементами 7, которые осуществляют деформацию продольных утолщений на заготовке до высоты, равной толщине стенки изделия. При этом течение металла происходит не только в радиальном и осевом, но также и в тангенциальном направлениях.

При течении металла в тангенциальном направлении увеличивается периметр заготовки, искажаются ее форма и она отходит от пуансона в зонах, свободных от контакта ее с матрицей 4. После прохождения матрицы 4 заготовка имеет равномерную толщину стенки, но форма ее будет искажена. При дальнейшем движении пуансона 2 заготовка поступает в калибрующую матрицу 5, где происходит ее калибровка. При этом восстанавливается высокая чистота и точность размеров по наружной поверхности изделия 6. Толщина стенки у изделия будет равномерной.

Изменяя количество лысок, глубину их на пуансоне и соответственно количество и высоту локально-деформирующих элементов на матрице 4 можно добиться получения различных посадок готового изделия 6 на пуансоне 2 - от посадок с гарантированным натягом до посадок с гарантированным зазором. И в первом и во втором случаях по сравнению с известными устройствами будет наблюдаться снижение усилия съема изделия с пуансона. При посадке готового изделия на пуансон с натягом снижение усилия съема его с пуансона достигается отсутствием контакта изделия с пуансоном в местах лысок на пуансоне. При посадке готового изделия на пуансон с зазором съем изделия происходит без приложения усилия.

Штамповали трубные заготовки вытяжкой с утонением из стали 20 на протяжном стане ПС 20 усилием 200 кН. Обжимной матрице сообщали обкатывающее движение от специального механизма с частотой 500 обк./мин.

Угол наклона матрицы (обжимной) к пуансону принимали Θ = 3о, диаметр пуансона 31,9 мм. Исходная заготовка (стакан) имела наружный диаметр 36,4 мм, толщина стенки у заготовки 2,2 мм, высота заготовки 143 мм. Заготовку фосфатировали и омыливали. Деформировали заготовку обкатыванием до получения наружного диаметра 34,6 мм, получали толщину стенки 1,35 мм. Деформировали заготовку при подаче 1 мм/обк. Получаемая заготовка имела высоту 216 мм. Разница в наружных диаметрах заготовки, когда она находилась на пуансоне и после снятия с пуансона, составляла 0,02-0,03 м (натяг). Усилие страгивания заготовки при съеме ее с пуансона 24...28 кН. На пуансоне выполняли две лыски глубиной 0,5-0,1мм. Проводили вытяжку с утонением, затем устраняли утолщения на боковой стенке вытянутой заготовки протягиванием ее через матрицу с двумя выступами с расстоянием их калибрующих поверхностей от оси пуансона равным 16,8+0,1мм. Затем заготовку протягивали через неподвижную матрицу с диаметром калибрующего отверстия 34,6+0,05мм. После этого усилие съема составляло 5-8 кН.

Технико-экономический эффект от применения предлагаемого устройства достигается за счет повышения качества изделий путем уменьшения усилия съема их с пуансона (исключается деформация изделий от усилий, возникающих при их съеме с пуансона), увеличения стойкости пуансона за счет уменьшения его износа при съеме изделий путем уменьшения или исключения натяга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОБКАТЫВАНИЕМ | 1991 |

|

RU2021060C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2021059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2040999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| СПОСОБ ОБЛОЙНОЙ ШТАМПОВКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

Использование: при изготовлении трубных изделий штамповкой обкатыванием. Сущность: устройство содержит пуансон, обжимную обкатывающую матрицу и установленную соосно пуансону калибрующую матрицу, между матрицами установлена дополнительная матрица с локально-деформирующими элементами, а на пуансоне соосно элементам выполнены лыски, высота и профиль которых соответствуют высоте и профилю элементов. 6 ил.

УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ, содержащее пуансон, обжимную обкатывающую матрицу и установленную соосно с пуансоном калибрующую матрицу, отличающееся тем, что, с целью повышения качества изделий путем снижения усилия съема, устройство снабжено расположенной между обжимной и калибрующей матрицами дополнительной матрицей с по крайней мере двумя локально-деформирующими элементами, а на пуансоне выполнены соосно с упомянутыми элементами лыски, профиль и высота которых соответствует профилю и высоте локально-деформирующих элементов дополнительной матрицы.

| Устройство для штамповки | 1977 |

|

SU733802A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-08-30—Публикация

1991-01-11—Подача