Изобретение относится к промышленности строительных материалов, в частности к производству строительной керамики.

Наиболее близким к изобретению является технологическая линия для производства строительной керамики, содержащая экскаваторное, формовочное, транспортное и грузозахватное оборудования, емкости для воды и топлива с системами распределения, оборудование для подачи добавок, термической обработки и приборы контроля и управления [1].

Известная линия сложна и громоздка, что приводит к повышенным удельным затратам на ее сооружение и использование.

Цель изобретения - упрощение конструкции, обеспечение непрерывности процесса, расширение области использования.

Цель достигается тем, что технологическая линия для производства строительной керамики, содержащая экскаваторное, формовочное, транспортное и грузозахватное оборудования, емкости для воды и топлива с системами распределении, оборудование для подачи добавок, термической обработки и приборы контроля и управления, снабжена рабочей площадкой с решеткой-камнеотделителем, накопителем глины с въездом и выездом, формовочное оборудование выполнено в виде бульдозера с вибрационным отвалом и гидроцилиндром управления и амортизированной формовочной плиты с технологической оснасткой в виде кассетных опок-форм, при этом оборудование для подачи добавок выполнено в виде разбрасывателя и укреплено на бульдозере сзади, а система распределения воды размещена на рабочей площадке.

В описываемой технологической линии целесообразно оборудование для термической обработки выполнить в виде конвейерной сушильно-обжиговой печи непрерывного действия с гравитационным приводом и выравнивателем движения с электрогенератором-двигателем, при этом загрузочный и разгрузочный участки конвейера расположить в разных уровнях, соединенных участками конвейера, выполненными наклонными, при этом грузозахватное оборудование выполнить в виде гидрозахвата-манипулятора.

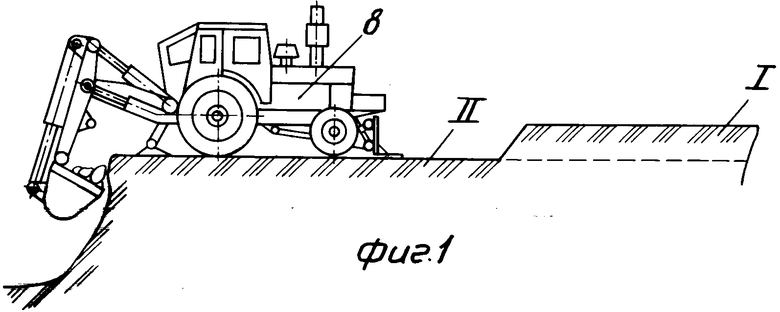

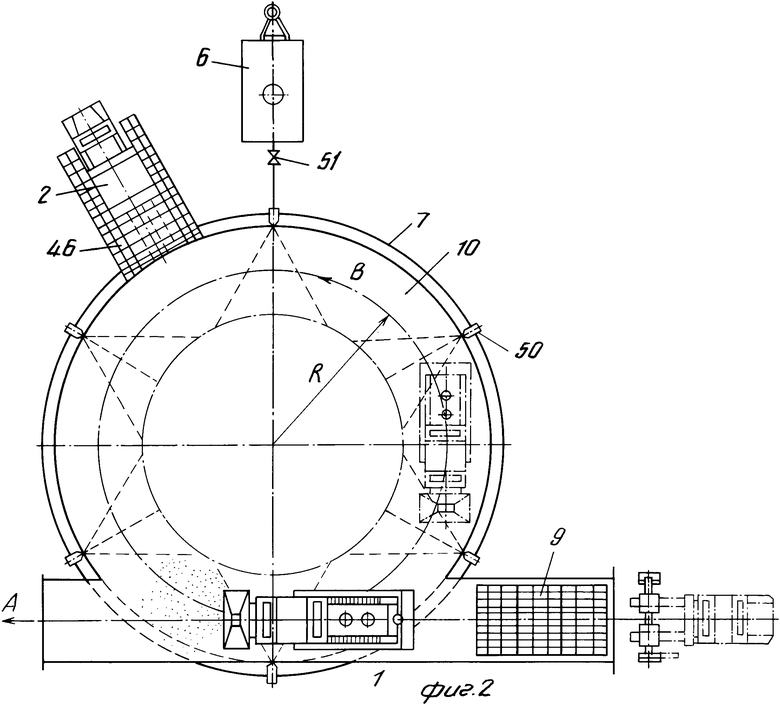

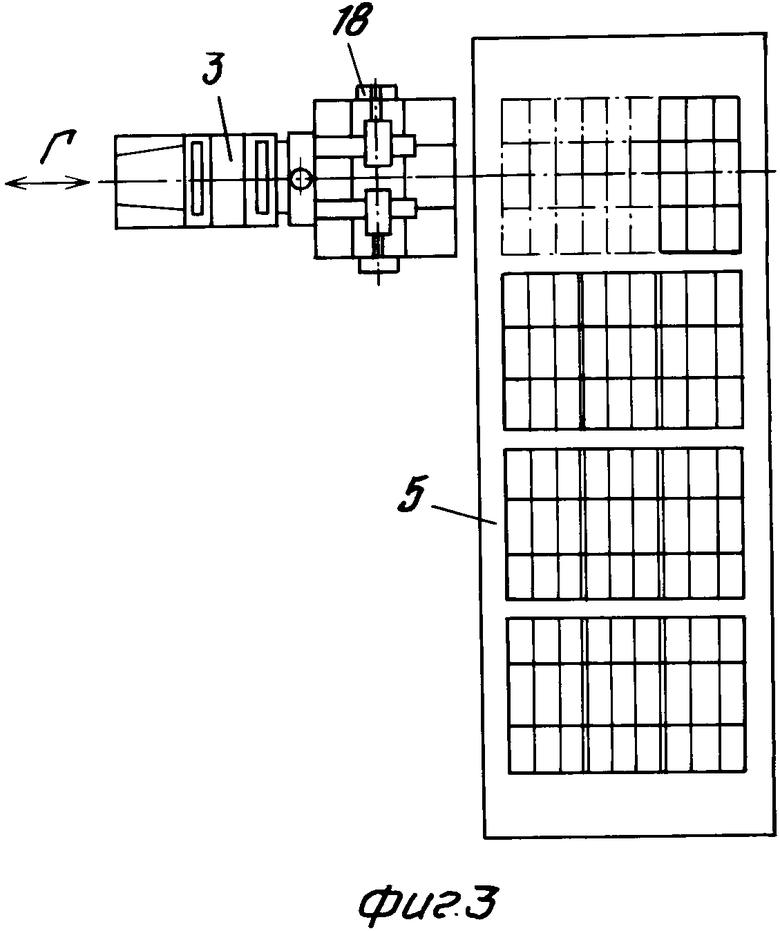

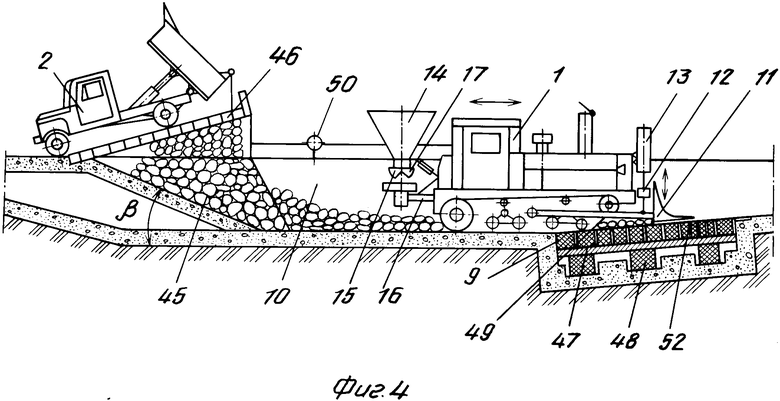

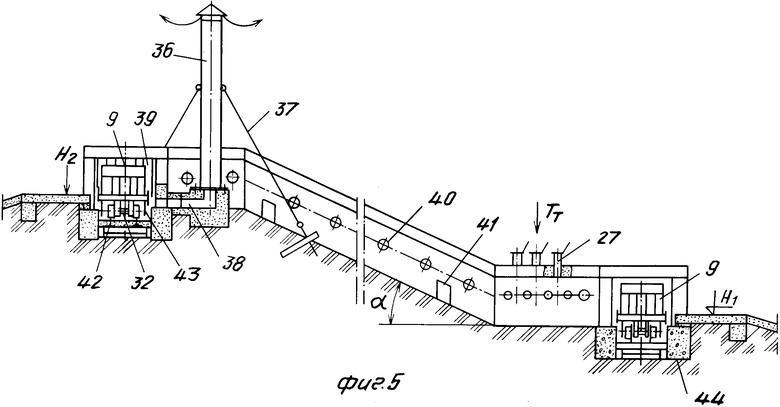

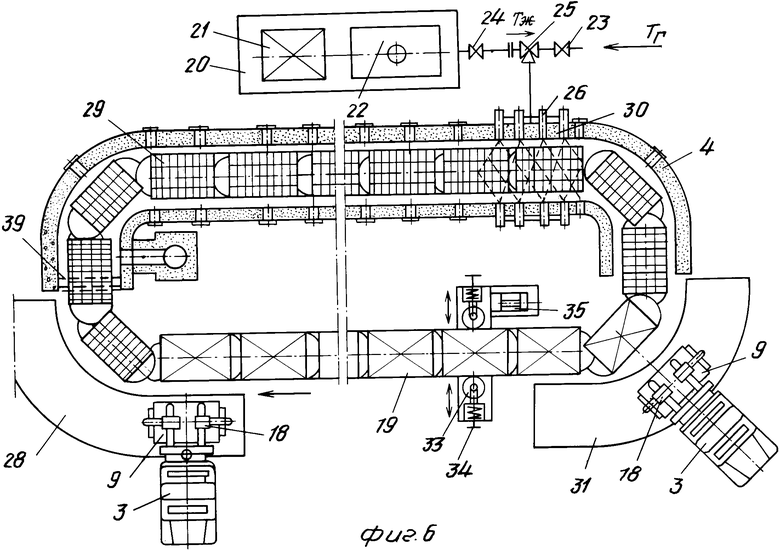

На фиг. 1-3 изображены схемы установки-завода для производства продукции-сырца: карьер с экскаватором в профильной проекции, поъдемно-транспортное оборудование, агрегат обработки и формовки массы, рабочая площадка, система водоснабжения и площадка для опор-форм в горизонтальной проекции; на фиг. 4 - формовочная площадка, автотранспорт, агрегат обработки и формовки, формовочная плита с опоками в профильной проекции, разрез; на фиг. 5 - конвейерная печь сушки и обжига продукции с транспортером, профильная проекция; на фиг. 6 - то же, горизонтальная проекция.

Линия содержит: агрегат 1 обработки и формовки массы, автосамосвал 2, автопогрузчик 3 с гидрозахватами-манипуляторами, конвейерную печь 4, многоярусную площадку - навес 5 для складирования оборотных опок-форм, емкости 6, систему 7 для технологического и питьевого водоснабжения, экскаваторное оборудование 8, технологическую оснастку - опоки-формы 9, а также формовочную площадку 10.

Агрегат 1 обработки и формовки массы состоит из трактора, на котором навешены спереди отвал 11, имеющий вибратор 12 и рабочий гидроцилиндр 13 управления, а также сзади разбрасыватель 14 добавок (например, типа навесного разбрасывателя удобрений НРУ-05), имеющий бункер для содержания добавок, дисковый или другой разбрасыватель 15 добавок с приводом от вала 16 отбора мощности трактора, а также орган 17 управления, дозирования расхода добавок известных конструкций.

Автосамосвал 2, автопогрузчики 3, емкость для воды, экскаватор 8 известных конструкций. Автопогрузчики 3 дополнительно оборудованы гидрозахватами-манипуляторами 18 известных конструкций.

Конвейерная печь 4 имеет корпус тоннельного или траншейного типов, кольцевой конвейер-транспортер 19, площадку-склад 20 горючесмазочных материалов с емкостями 21 и 22 для твердого и жидкого топлив, систему подачи газообразного топлива с магистральным краном 23, жидкого топлива с вентилем 24, блокировочный кран 25 и газожидкостные горелки 26 на корпусе печи в зоне обжига и трубки 27 для подачи твердого топлива в зону обжига.

Печь имеет также загрузочную площадку-зону 28, зоны начала интенсивной сушки и дегидратации сырца 29, подготовки и обжига 30, закалки и охлаждения, выгрузки продукции 31 площадки и зон. При этом зоны загрузки и начала сушки, отсоса газов размещены на более высоком уровне Н2, чем зоны обжига, закалки, охлаждения и выгрузки Н1, образуя при этом наклонную часть других зон и транспортера с оптимальным углом α с учетом надежного самодвижения тележек 32 транспортера под действием разности гравитационных сил, действующих на нагруженной и холостой ветвях транспортера.

Для обеспечения равномерности движения транспортера на ее холостой ветви в зоне выгрузки установлено выравнивающее устройство 33 с роликами или другими устройствами торможения, контактирующими с корпусами тележек с помощью пневмоцлиндров или пружин с регулирующим силу контакта и торможения органом 34, а также электромеханическим тормозом - генератором-двигателем 35 известных конструкций для обеспечения движения транспортера при его загрузке в начале работы или ремонте - с работой в двигательном режиме и режиме торможения, остановки при загруженном транспортере - генераторном режиме работы электрогенератора-двигателя с выдачей электроэнергии во внешнюю цепь.

Такая конструкция печи создает естественную тягу и улучшает циркуляцию рабочих газов в печи. Устройство такой печи наиболее приемлемо для зон предгорного района, так как использует неровности естественного рельефа местности. Одновременно оно приемлемо и для других районов с учетом создания искусственных неровностей основания печи.

Дополнительно для создания тяги газов и выброса их в атмосферу в загрузочной зоне на высоте Н2 монтируется вытяжная труба 36, установленная на фундаменте крепежом и фиксированная дополнительно растяжками 37.

Вытяжная труба и полость печи соединены дымоходом с регулирующей его сечение шиберной заслонкой 38.

Для увеличения сопротивления засоса газов через входную полость она имеет форкамеру со шторами 39 из кордовой ткани.

На боковых стенках или своде (при траншейной конструкции печи) имеются смотровые люки 40 с заслонками и входы с дверьми 41 для наблюдения за полостью печи и производства технического обслуживания, ремонта транспортера. При работе люки и входы должны быть тщательно закрыты, не допуская засоса воздуха через них во избежание нарушения аэродинамического режима работы печи. В рабочих зонах установлены датчики показывающих и самопишущих приборов для измерения разрежения, тяги и температуры в зонах. Сами приборы размещены на пульте управления печи.

Тележки транспортера соединены между собой шарнирами в единую цепь и установлены на рельсовых путях 42. Рабочая площадка их имеет огнеупорную футеровку. Для тепловой изоляции нижней части тележек и пути они имеют в стыках и с боков теплоотражатели 43 из теплостойкого материала, например асбополотна или листа. Рельсовый путь дополнительно изолирован в зонах дегидратации, обжига и закалки огнеупорной песчаной засыпкой 44. Указанные зоны корпуса печи изготовлены также из огнеупорных-прочных материалов (например, из огнеупорного кирпича, камня, глины или бетона). Остальная часть корпуса печи изготовлена из обычных строительных материалов.

Длина рабочих зон печи, а также скорость движения транспортера определяются расчетами теплового и технологического режимов работы.

Погрузку сырца и выгрузку продукции производят в зонах 28 и 31 с использованием подъемно-транспортного оборудования с гидрозахватами-манипуляторами 18 известных конструкций (например, автопогрузчиками 3). Формовочная площадка 10 представляет собой приподнятую над окружающим уровнем плоскость с ограждением или неглубокую яму кругового или траншейного типа с твердым покрытием рабочих поверхностей и въездных, выездных путей (фиг. 1-4). Площадка имеет наполнитель 45 глины с разгрузочной решеткой-камнеотделителем 46, формовочный участок с размещенной на нем в углублении формовочной плитой 47, амортизированной упругими буферами 48, а также въезд по стрелке А и выезд из формовочного участка. Формовочная плита служит для размещения на ней кассетных опок-форм 9. Плита имеет фиксаторы опок и гнезда для установки пустотообразователей-стержней 52. В опоках формуются изделия 49 заданной формы.

Кассетные опоки-формы служат для придания изделию заданной формы, транспортировки его и размещения-укладки на тележках транспортера печи, а также выгрузки из печи. Опоки изготавливаются из огнеупорного, прочного материала (например, жаропрочного чугуна или стали) с учетом усадки изделий, формовочных уклонов в пределах допусков на размеры изделий и чистоты поверхностей и фиксации продукции в гнездах за счет формовочных уклонов и трения. Число гнезд в опоке определяется исходя из оптимальности производительности установки, например, по кирпичу 500-1000 шт.

Размеры формовочной плиты задают исходя также из оптимальности производительности установки, например, по кирпичу - для размещения 2-4 опок одновременно.

Для увлажнения массы рабочая площадка по контуру имеет систему 7 орошения с форсунками-брызговиками 50. Система соединена с внешним источником водоснабжения или емкостью 6 для воды через вентиль 51, с помощью которого регулируют расход воды.

На чертежах стрелками показаны направления движения агрегатов, подачи жидкого Тж, твердого Тт и газообразного Тг топлив, а также выброса отработавших газов в атмосферу. β - угол наклона дна накопителя, въезда, формовочного участка, выезда и стенок рабочей площадки (10-60о).

Работа установки осуществляется следующим образом.

При работе установки-завода с помощью экскаватора 8 и автосамосвала 2 вынимают культурный слой - почву I над пластом глины II и транспортируют его на место складирования для последующей рекультивации выбранного карьера.

После этого разравнивают и планируют карьер и выбирают пласт глины экскаватором 8 бульдозером, глину грузят на автосамосвал 2, который транспортирует ее к рабочей площадке 10, ссыпает на решетку-камнеотделитель 46 в накопитель 45.

С помощью решетки предотвращается попадание возможных камней в накопитель и рабочую массу. Далее с помощью агрегата 1 масса разравнивается, ходовой частью и отвалом 11 размельчается, смешивается с добавками, разбрасываемыми разбрасывателем 14 добавок с помощью диска, вращающегося с помощью привода от вала 16 отбора мощности трактора. При этом агрегат совершает круговое движение (при круглой площадке) или возвратно-поступательное (при прямой площадке). При этом масса увлажняется до требуемой кондиции (18-20% влажности) водой с помощью системы 7 орошения и форсунок-брызговиков 50, регулируя норму расхода вентилем 51.

В качестве добавок используют: песок, каменноугольную и кирпичную пыль, полово, соломенную сечку, опилки и другие компоненты в зависимости от состава глины.

После подготовки массы, установки опок-форм 9 на формовочную плиту 47 с помощью автопогрузчика 3 агрегат 1 отвалом 11 засыпает опоки-формы массой, наезжает на опоки и своей ходовой частью и отвалом (массой и вибрируя отвал) разравнивает, тромбует (прессует) массу и изделия в ячейках опок. При этом отвалом управляют с помощью гидроцилиндра 13 и вибратором 12. После достаточного уплотнения массы в опоках, которая проверяется плотномером почвы известной конструкции и опытом работы, агрегат задним движением съезжает с опок и задней кромкой отвала сбрасывает излишнюю массу с опок, разравнивает контактные поверхности изделий в ячейках опок.

Далее автопогрузчиком 3 отформованные опоки выбираются с формовочной плиты 47 и транспортируются на сушильно-обжиговую печь 4, устанавливаются на рабочие тележки 42 конвейера-транспортера 19 в загрузочной зоне 28.

При этом опоки захватываются гидрозахватами-манипуляторами 18, ориентируются в пространстве по схеме укладки их на тележки. Пространственную ориентацию опоки получают за счет шарнирных захватов и изменения точки захвата относительно центра тяжести опоки или другим способом исходя из конструкции манипулятора.

При формовании полнотелых изделий с формовочной плиты удаляют стержни-пустотообразователи 52. При формовании пустотелых изделий эти стержни оставляют или устанавливают на формовочной плите и обеспечивают строгую фиксацию опок относительно стержней с помощью фиксаторов на плите.

Далее агрегат обработки и формовки продолжает подготовку массы и процесс формовки сырца. При этом опоки выбирают из оборотного фонда на площадке-навесе 5 с помощью автопогрузчика 3.

В сушильно-обжиговой печи 4 сырец с помощью конвейера-транспортера 19 транспортируется последовательно в зоны: загрузки и начала сушки 28, интенсивной сушки и дегидратации 29, подготовки и обжига 30, закалки, охлаждения и выгрузки 31, где выгружается. Движение транспортера осуществляется в начале запуска с помощью генератора-двигателя 35 при работе в двигательном режиме, а далее за счет разности гравитационных сил загруженной и разгруженной ветвей транспортера-генераторный (основной) режим работы. Равномерность движения, изменение скорости и остановка транспортера обеспечиваются выравнивающим устройством 33 за счет генераторного или механического торможения, а также изменением места и скорости разгрузки продукции и загрузки сырца.

В процессе работы в зону обжига к горелкам 26 обеспечивается подача топлива в зависимости от источника: через кран 23 от системы подачи газообразного топлива Тт или вентиль 24 из емкости 22 жидкое топливо Тж. При этом с помощью двухходового крана 25 обеспечивают блокировку газообразного или жидкого видов топлив, одновременно управляют режимом работы горелок, изменяя количество подаваемого топлива.

При использовании твердого топлива подачу его порциями осуществляют по трубкам 27, отверстия которых после подачи топлива закрываются откидными крышками.

Рабочий процесс в печи происходит по заданной циклограмме непрерывно в соответствии с технологией сушки и обжига продукции с выполнением следующих операций и тепловых режимов работы: загрузка сырца и начало сушки - подъем температуры массы с начального значения до 50оС, интенсивность (скорость) нагрева 50-80оС/ч; интенсивная сушка сырца и нагрев его с 50 до 100оС, скорость нагрева 50-80оС/ч; конец сушки и начало дегидратации сырца с нагревом его от 100 до 200оС, скорость нагрева 50-80оС/ч; дегидратация сырца с нагревом его от 200 до 400оС, скорость нагрева 100-200оС/ч; дегидратация сырца с нагревом его от 400 до 600оС, скорость нагрева 100-200оС/ч; конец дегидратации, начало обжига сырца с нагревом его от 600 до 800оС, скорость нагрева 100-200оС/ч; обжиг сырца с нагревом его от 800 до 950-1000оС, скорость нагрева 100-150оС/ч; закалка и начало охлаждения продукции с температуры 950оС до 800оС, скорость охлаждения 100-150оС/ч, начало интенсивного охлаждения с 800 до 600оС, скорость охлаждения 150-200оС/ч; интенсивное охлаждение продукции с 600 до 40оС, скорость охлаждения 200-300оС/ч; выгрузка изделий, разгрузка опок, сортировка продукции, сдача ее в склад готовой продукции или реализация потребителю после оприходования, возврат опок на площадку 5 оборотного фонда опок.

Нагрев сырца на подготовительных операциях происходит за счет теплоты контактируемых рабочих газов от зон охлаждения и обжига. В зоне обжига нагрев происходит за счет сгорания топлива.

Тепловой режим и скорости нагрева, охлаждения в зонах регулируют изменением подачи топлива, потока газов, а также скорости движения транспортера. За режимом работы печи следят с помощью контрольных приборов, а также используя опыт работы.

За полостью печи наблюдают через смотровые люки 40 и проемы 41, которые поддерживаются в закрытом состоянии.

Циркуляция газов в печи осуществляется за счет разности давления атмосферы на уровнях выгрузки Н1 и загрузки Н2, а также высоты дымовой трубы 36.

При этом для обеспечения правильной аэродинамической циркуляции газов вход печи в зоне загрузки завешен шторами 39, а дымоход к трубе имеет заслонку 38. Этим обеспечивается встречный поток газов и продукции, что дает экономичный режим работы печи.

При работе выравнивающего устройства 33 и генератора-двигателя 35 в режиме генераторного торможения (основной рабочий режим) происходит выделение электроэнергии во внешнюю цепь, что дополнительно экономит энергетические средства при работе установки и снижает стоимость продукции.

Выгрузку изделий производят также подъемно-транспортными средствами с использованием гидрозахвата-манипулятора 18, например, автопогрузчиком 3 с манипулятором.

Возвращенные на площадку 5 опоки подвергаются технической ревизии, ремонту, после чего запускаются на повторный цикл работы установки.

После выборки карьер подвергается рекультивации с использованием ранее складированного верхнего слоя почвы или другим способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка Р.С.Цаголова для производства строительной керамики | 1990 |

|

SU1787115A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2461456C1 |

| КАРУСЕЛЬНО-КОЛЬЦЕВАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2002 |

|

RU2206032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ СПОСОБНОГО ВСПУЧИВАТЬСЯ ПРИРОДНОГО ГЛИНИСТОГО СЫРЬЯ | 2011 |

|

RU2469008C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

| Установка Степановых для производства изделий из пластичного материала | 1990 |

|

SU1765013A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

| Установка Степановых для производства строительных изделий | 1990 |

|

SU1765014A1 |

Изобретение относится к промышленности строительных материалов, в частности к производству строительной керамики. Сущность изобретения: технологическая линия для производства строительной керамики, содержащая экскаваторное, формовочное, транспортное и грузозахватное оборудования, емкости для воды и топлива с системами распределения, оборудование для подачи добавок, термической обработки и приборы контроля и управления. Кроме того имеет рабочую площадку с решеткой - камнеотделителем, накопителем глины с въездом и выездом, формовочное оборудование в виде бульдозера с вибрационным отвалом и гидроцилиндром управления и амортизированной формовочной плиты с технологической оснасткой в виде кассетных опор-форм, оборудование для подачи добавок в виде разбрасывателя, укрепленного на бульдозере сзади, и систему распределения воды, размещенную на рабочей площадке. Оборудование для термической обработки выполнено в виде конвейерной сушильно-обжиговой печи непрерывного действия с гравитационным приводом и выравнивателем движения с электрогенератором-двигателем, при этом загрузочный и разгрузочный участки конвейера в корпусе печи расположены в разных уровнях, а соединяющие их участки конвейера выполнены наклонными, при этом грузозахватное оборудование выполнено в виде гидрозахвата-манипулятора. 1 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка Р.С.Цаголова для производства строительной керамики | 1990 |

|

SU1787115A3 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1994-08-30—Публикация

1992-02-07—Подача