Изобретение относится к обработке металлов давлением, в частности к изготовлению листов наружной обшивки судов.

Цель изобретения - повышение производительности и улучшение качества изделий.

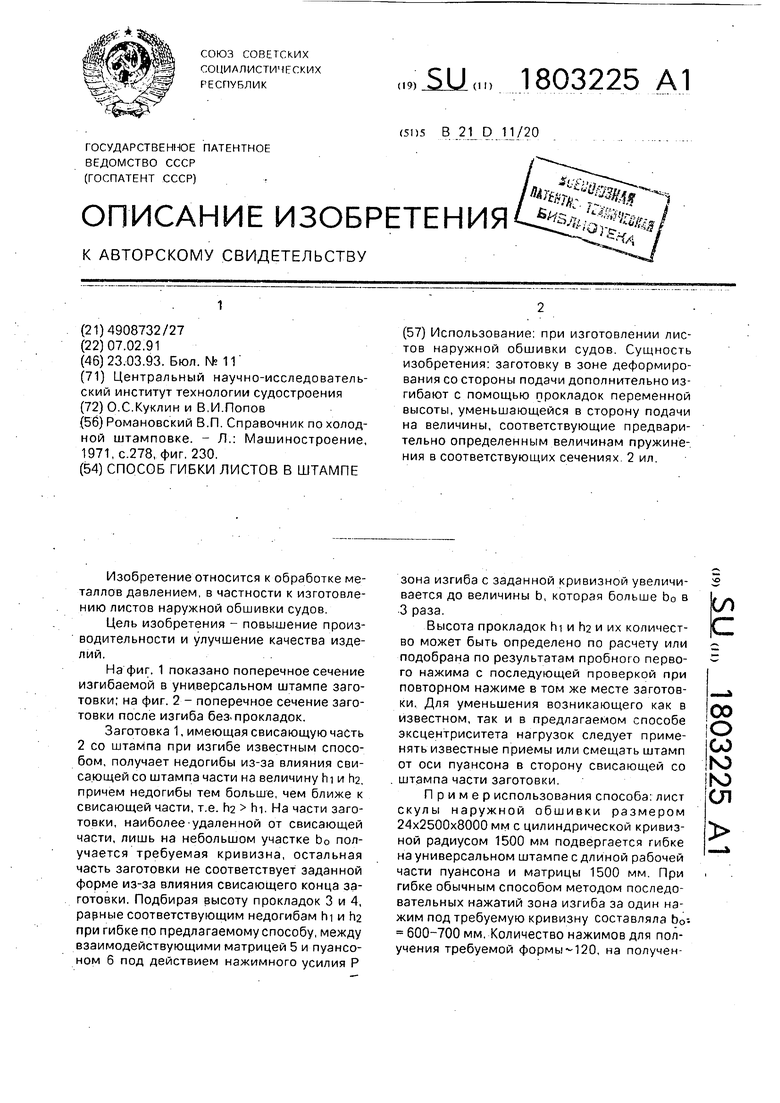

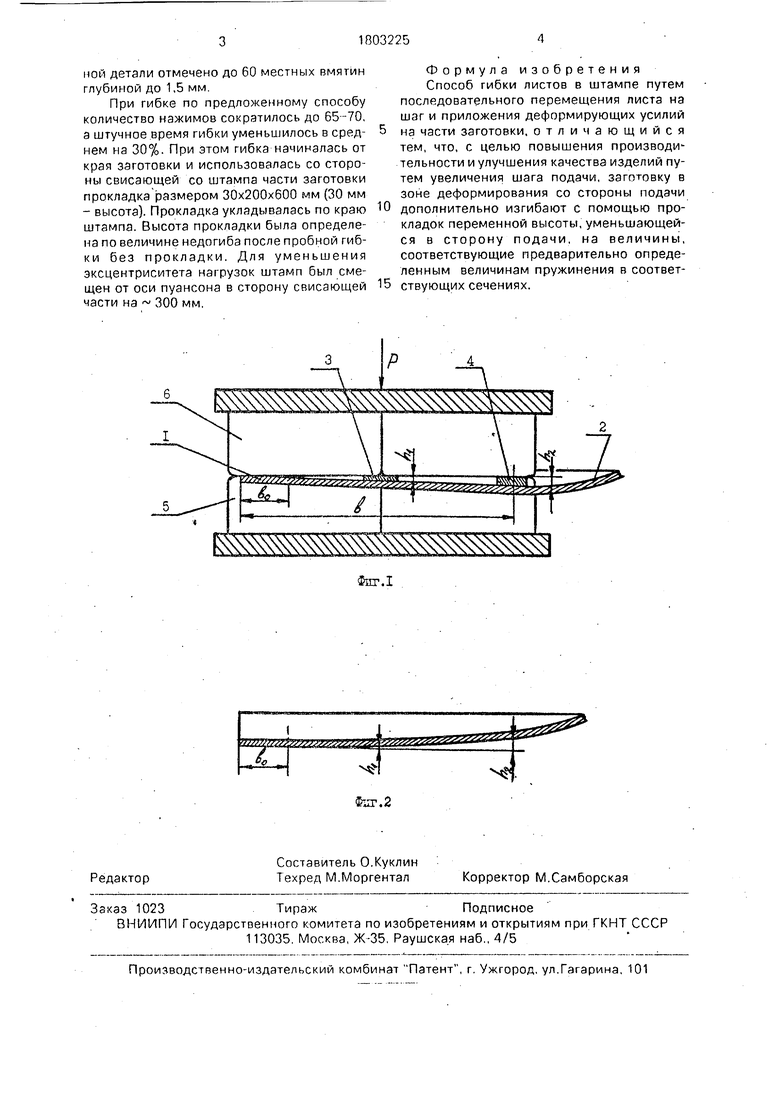

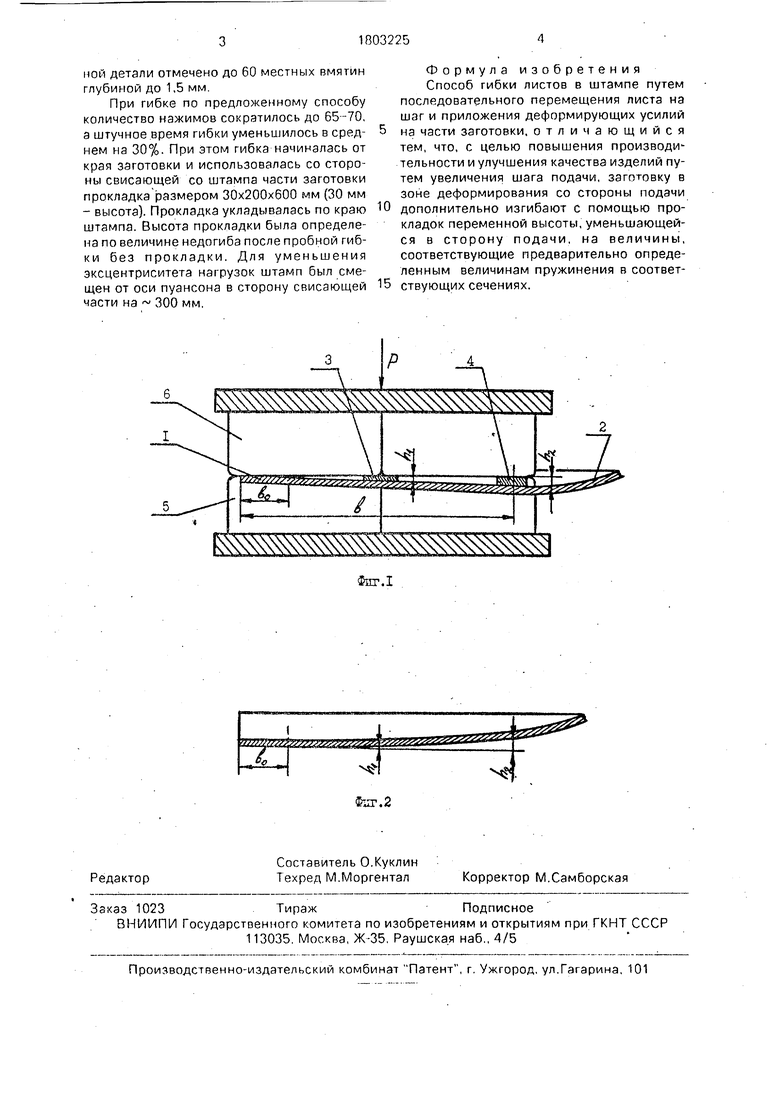

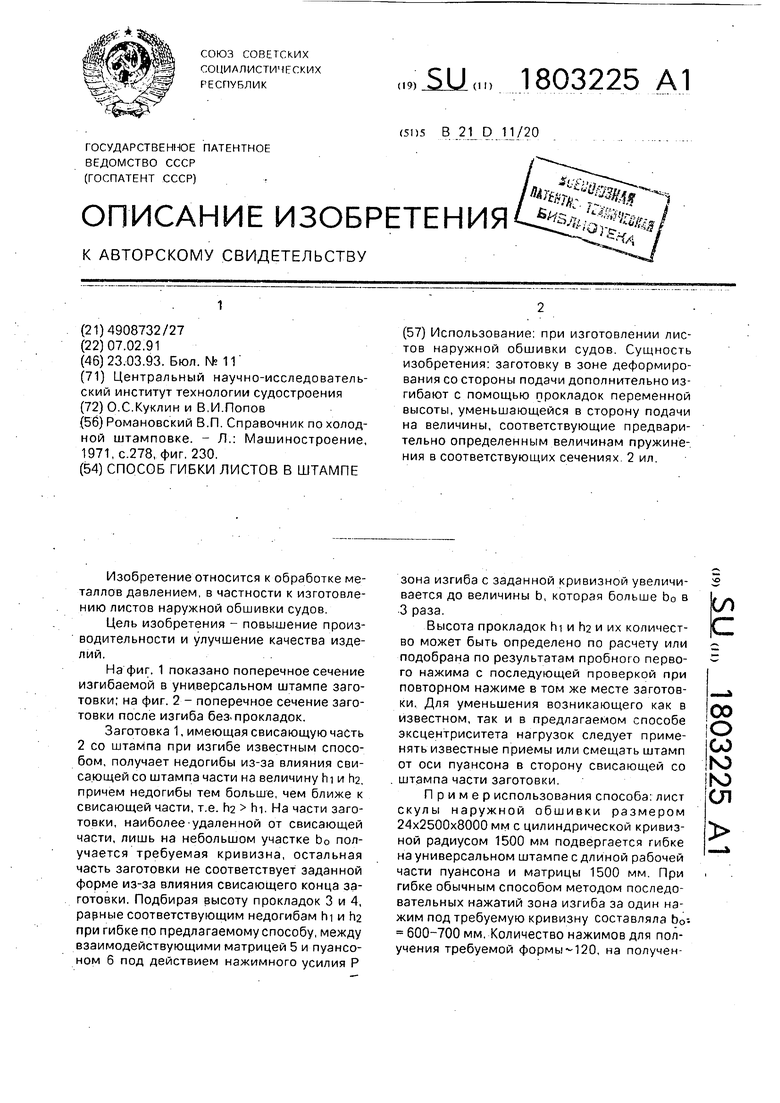

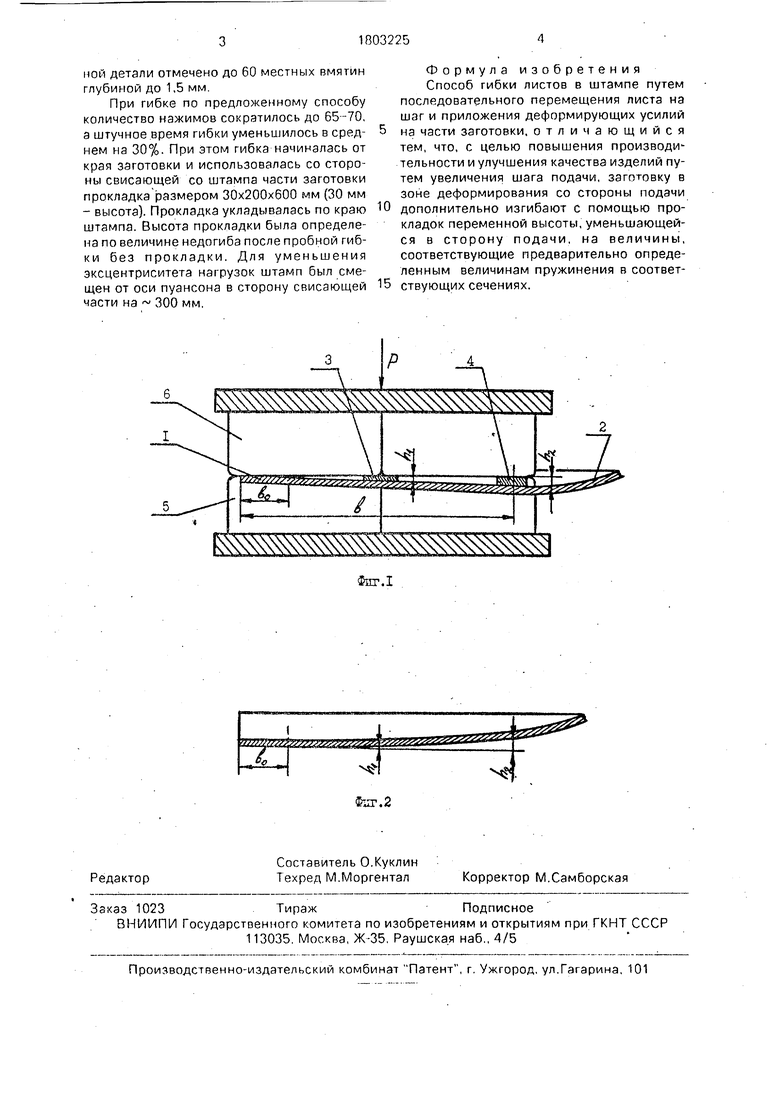

На фиг. 1 показано поперечное сечение изгибаемой в универсальном штампе заготовки; на фиг. 2 - поперечное сечение заготовки после изгиба без.прокладок.

Заготовка 1, имеющая свисающую часть 2 со штампа при изгибе известным способом, получает недогибы из-за влияния свисающей со штампа части на величину hi и h2. причем недогибы тем больше, чем ближе к свисающей части, т.е. (12 hi. На части заготовки, наиболее-удаленной от свисающей части, лишь на небольшом участке bo получается требуемая кривизна, остальная часть заготовки не соответствует заданной форме из-за влияния свисающего конца заготовки. Подбирая высоту прокладок 3 и 4, равные соответствующим недогибам hi и h2 при гибке по предлагаемому способу, между взаимодействующими матрицей 5 и пуансоном 6 под действием нажимного усилия Р

зона изгиба с заданной кривизной увеличивается до величины Ь, которая больше bo в 3 раза.

Высота прокладок hi и П2 и их количество может быть определено по расчету или подобрана по результатам пробного первого нажима с последующей проверкой при повторном нажиме в том же месте заготовки. Для уменьшения возникающего как в известном, так и в предлагаемом способе эксцентриситета нагрузок следует применять известные приемы или смещать штамп от оси пуансона в сторону свисающей со штампа части заготовки.

Пример использования способа: лист скулы наружной обшивки размером 24x2500x8000 мм с цилиндрической кривизной радиусом 1500 мм подвергается гибке на универсальном штампе с длиной рабочей части пуансона и матрицы 1500 мм. При гибке обычным способом методом последовательных нажатий зона изгиба за один нажим под требуемую кривизну составляла Ь0-- 600-700 мм. Количество нажимов для получения требуемой формы 120, на полученел С

00

io

GO Ю jhO СЛ

ной детали отмечено до 60 местных вмятин глубиной до 1,5 мм.

При гибке по предложенному способу количество нажимов сократилось до 65-70, а штучное время гибки уменьшилось в среднем на 30%. При этом гибка начиналась от края заготовки и использовалась со стороны свисающей со штампа части заготовки прокладка размером 30x200x600 мм (30 мм - высота). Прокладка укладывалась по краю штампа. Высота прокладки была определена по величине недогиба после пробной гиб- ки без прокладки. Для уменьшения эксцентриситета нагрузок штамп был смещен от оси пуансона в сторону свисающей части на 300 мм.

0

Формула изобретения Способ гибки листов в штампе путем последовательного перемещения листа на шаг и приложения деформирующих усилий на части заготовки, отличающийся тем, что, с целью повышения производительности и улучшения качества изделий путем увеличения шага подачи, заготовку в зоне деформирования со стороны подачи дополнительно изгибают с помощью прокладок переменной высоты, уменьшающейся в сторону подачи, на величины, соответствующие предварительно определенным величинам пружинения в соответствующих сечениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2019337C1 |

| Способ подгибки концов заготовок | 1990 |

|

SU1794530A1 |

| Способ гибки листовых заготовок | 1990 |

|

SU1803222A1 |

| Способ формообразования листовых заготовок двоякой кривизны | 1988 |

|

SU1574316A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2522973C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194589C2 |

| Способ формообразования листовых деталей | 1990 |

|

SU1773529A1 |

| Универсальный гибочный штамп | 1982 |

|

SU1072951A1 |

Использование: при изготовлении листов наружной обшивки судов. Сущность изобретения: заготовку в зоне деформирования со стороны подачи дополнительно изгибают с помощью прокладок переменной высоты, уменьшающейся в сторону подачи на величины, соответствующие предварительно определенным величинам пружине- ния в соответствующих сечениях. 2 ил.

Л

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, 1971, с.278, фиг | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1993-03-23—Публикация

1991-02-07—Подача