Изобретение относится к обработке металлов давлением, в частности к изготовлению элементов корпусов кораблей, судов и других конструкций сложной формы.

Известны и широко применяются способы формообразования гнутых листовых деталей в штампах на прессах и на ротационных машинах. Однако в последнее время для крупногабаритных деталей находят все большее применение методы локального формообразования - последовательные и ротационные (ФГУП ЦНИИТС, Россия; фирма Niland, Голландия). Такие методы дают возможность отказаться от изготовления крупногабаритных штампов и прессового оборудования большой мощности.

По методу локально-последовательных нажатий, выполняемых по определенным переходам и последовательности для достижения заданной кривизны, известны аналоги (Патенты РФ 1072951, кл. B 21 D 11/60, 22/02, опубл. БИ 6 от 12.02.84, 1574316, кл. B 21 D 11/08, 11/20 от 16.05.88, 1616746, кл. B 21 D 11/20, опубл. БИ 48 от 30.12.90).

Для реализации способа формообразования методом ротационно-локального деформирования, заключающегося в квазинепрерывных перемещениях по поверхности заготовок вращающихся роликовых систем, создается новое поколение ресурсосберегающего многофункционального гибочно - правильного оборудования (Патенты РФ 2102170, кл. B 21 D 7/02, 3/02, опубл. в БИ 2 от 20.01.99, 2129929, кл. B 21 D 3/02, 5/02, 7/02, опубл. в Б.И. 13 от 10.05.99).

Однако известные способы формообразования не дают возможности получать точную заданную кривизну из-за недостаточной регламентации траекторий приложения локальных деформирующих усилий.

Наиболее близким к заявляемому является способ изготовления гнутых листовых деталей (патент РФ 2019337, опубл. 15.09.94 в БИ 17), принятый за прототип и заключающийся в формообразовании в штампе с применением прокладок, устанавливаемых по краям детали. Высоту прокладок принимают равной разности стрел прогиба фиксированной поверхности и заданной, форма прокладок (траектория), расположенных вдоль широтного направления заготовки, соответствует так называемым "индикатрисам Дюпена", а их полуширина численно равна  где R - радиус кривизны заданной поверхности. Пропорционально этой же величине

где R - радиус кривизны заданной поверхности. Пропорционально этой же величине  выбирается и усилие гибки. Недостатком указанного способа является необходимость применения специальных для каждого типоразмера детали подбора прокладок, а также значительные усилия гибки.

выбирается и усилие гибки. Недостатком указанного способа является необходимость применения специальных для каждого типоразмера детали подбора прокладок, а также значительные усилия гибки.

Задачей настоящего изобретения является устранение указанных недостатков за счет применения метода локального формообразования и упорядочения траекторий прилагаемых усилий.

Указанный технический результат достигается за счет того, что формообразование осуществляют на разнесенных опорах за один или несколько переходов по поверхности заготовки при локально-последовательном или ротационно-локальном приложении заданных изгибающих усилий, прикладываемых вдоль известных из дифференциальной геометрии так называемых "линий кривизны" поверхности детали заданной формы, т.е. вдоль линии, касательная к которой в каждой ее точке совпадает с направлением, по которому кривизна поверхности листовой детали имеет экстремальное значение, при этом величина прогиба или деформирующего усилия должна быть прямо пропорциональна кривизне изгиба листовой заготовки под нагрузкой.

Кроме того, указанный технический результат в частных случаях достигается за счет того, что

- приложение изгибающих нагрузок начинают с угла заготовки;

- первоначально изгибают участки с пологой кривизной, а затем углы слома;

- формообразование детали одинарной кривизны производят с уменьшением прогиба или усилия на 10-15% от края заготовки вдоль линии гиба на расстояние до 10 толщин заготовки и аналогичным увеличением прогиба или усилия к другому краю заготовки, причем формообразование детали конической формы начинают от кромки заготовки с меньшим радиусом кривизны конуса;

- формообразование деталей парусовидной формы производят с увеличением прогиба или усилия по длине линии гиба от края заготовки до точки наибольшего прогиба по данной линии гиба; формообразование детали с заданной седлообразной формой производят с уменьшением прогиба или усилия по данной линии гиба от края заготовки до точки наибольшего прогиба;

- приложение изгибающих нагрузок осуществляют по одной линии гиба от одного края заготовки до другого несколько раз, а затем по линиям гиба, параллельным первой, с минимальным расстоянием между ними;

- расстояние между линиями гиба выбирают равным 0,2-0,4 расстояния между опорами;

- приложение изгибающих нагрузок осуществляют ступенчато последовательными не перекрывающимися участками с постоянным прогибом или усилием на каждой ступени, а приращение радиуса кривизны на каждом проходе не превышает заданной величины;

- приложение изгибающих нагрузок осуществляют от одного края заготовки к другому последовательными перекрывающимися участками с постоянным прогибом или усилием в пределах каждого участка, в каждом из которых приращение радиуса кривизны ограничивают заданной величиной, а приращение кривизны на каждом проходе не превышает заданной величины.

Осуществление формообразования по криволинейным траекториям известно из уровня техники, однако в прототипе эти траектории соответствуют "индикатрисам Дюпена", которые характеризуют линию, полученную, если от некоторой точки криволинейной поверхности отложить по касательной к каждому нормальному сечению отрезок, равный корню квадратному из радиуса кривизны этого сечения. В предлагаемом способе линии приложения изгибающих нагрузок (линии гиба) совпадают с направлением главных осей в каждой точке гнутой листовой детали, по направлению которых кривизна является наибольшей (1/Rmin) или наименьшей (1/Rmax). Эти линии гиба в дифференциальной геометрии носят название "линии кривизны" (см. Бронштейн И.Н., Семендяев К.А. Справочник по математике. М., Физматгиз, 1959, с. 262) и они характеризуются так называемой "гауссовой" кривизной, равной произведению  т.е. они отличны от "индикатрис Дюпена", пропорциональных корням квадратным из кривизны

т.е. они отличны от "индикатрис Дюпена", пропорциональных корням квадратным из кривизны

Для простейших форм поверхностей гнутых листовых деталей (цилиндрической и конической) линии гиба, которые являются "линиями кривизны", совпадают по форме с "индикатрисами Дюпена" и представляют собой прямые линии - образующие указанных выше поверхностей. Однако для листовых деталей более сложной формы, например деталей парусовидной формы, линии гиба, соответствующие "индикатрисам Дюпена", представляют собой эллипсы, тогда как соответствующие "линиям кривизны" линии гиба - это прямые или слабо искривленные линии. Кроме того, параметры этих элементарных траекторий различны по отношению к радиусам кривизны детали. Величина прогиба или деформирующего усилия прямо пропорциональна наибольшей заданной кривизне 1/Rmax, тогда как в прототипе усилие гибки пропорционально  а это существенно различные величины.

а это существенно различные величины.

Приложение изгибающих нагрузок вдоль "линии кривизны", т.е. линии, касательная к которой в каждой точке совпадает с направлением, по которому кривизна поверхности детали имеет экстремальное значение, и в зависимости от заданных прогибов для разных форм деталей (с углами слома, цилиндрических, конических, парусовидных, седлообразных) позволяет избежать побочных деформаций и, следовательно, повысить качество и производительность технологии гибки.

Сущность изобретения поясняется схемами, на которых показано применение предлагаемого способа, где изображены

- фиг.1 - листовая заготовка с линиями гиба;

- фиг. 2 - зависимость усилия гибки от кривизны изгиба листовой заготовки;

- фиг 3 - листовая деталь с углами слома;

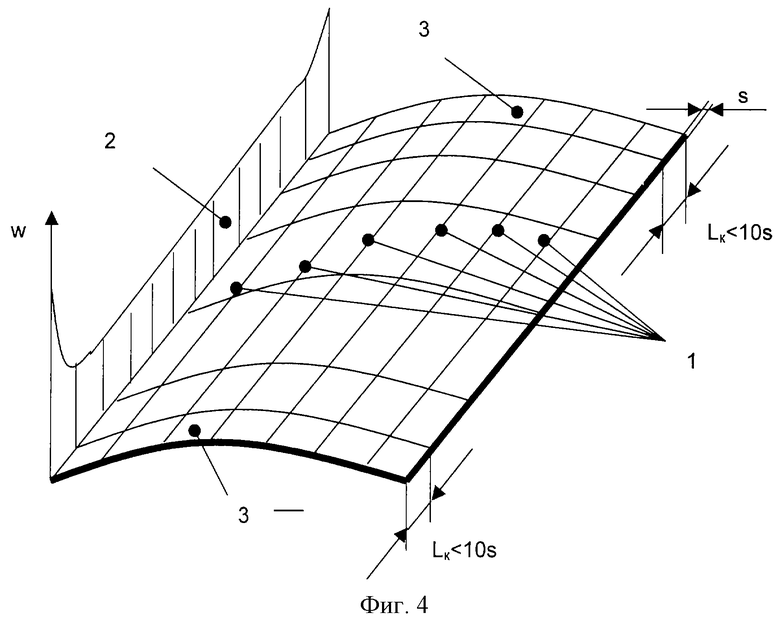

- фиг.4 - листовая деталь одинарной кривизны;

- фиг.5 - листовая деталь конусообразной формы;

- фиг.6 - листовая деталь парусовидной формы;

- фиг.7 - листовая деталь седлообразной формы;

- фиг. 8 - зависимость относительного изгибающего момента от кривизны изгиба при многократном приложении изгибающих нагрузок;

- фиг.9 - распределение остаточной кривизны поперек линий гиба.

Заготовка листовой детали (фиг.1), имеющая линии экстремальных значений кривизны 1, вдоль которых заданная кривизна листовой детали имеет наименьшее или наибольшее значение для каждой точки этих линий, например для (▪) N, подвергается формообразованию локально - последовательными нажатиями пуансоном или перемещающимися роликами по линиям гиба 2 в пределах всех областей 4, в каждой из которых величина кривизны постоянна, причем гибка начинается с угловых областей 3.

Последние исследования по технологии гибки листового металлопроката (Шуньгин В. Ю. "Исследования и разработка технологических процессов ротационно-локальной гибки листовых деталей обшивок корпусов судов. Автореферат диссертации на соискание ученой степени кандидата технических наук, С-Пб., ЦНИИТС, 1999) показали (фиг.2), что несмотря на то, что зависимость (функция f) P= f(k) между усилием Р и кривизной изгиба k листовой заготовки под нагрузкой носит нелинейный характер, но в пределах наиболее распространенных величин кривизны k1<k<k2 зависимость P=f(k) с достаточной для практики точностью можно аппроксимировать прямой линией P'=f(k). Зависимость между прогибом w и кривизной k также можно принимать линейной.

Для листовых деталей 1 (фиг.3), имеющих угол слома 1, сначала производят гибку пологой части 2, а затем и углы слома 1 так как в противном случае неизбежны побочные деформации, снижающие качество формообразования деталей.

Формообразование листовой детали одинарной кривизны, например цилиндрической (фиг. 4), производят по линиям гиба 1, которые совпадают с образующими цилиндрической поверхности. Для исключения влияния краевых эффектов, заключающихся в появлении бочкообразности кромок, на участках 3 линии гиба (как показали указанные выше исследования, равном Lk=(5-10) толщин заготовки s) уменьшают (на одном краю) и увеличивают (на другом краю) прогиб w или усилие Р на 10-15% (эпюра изменения прогиба - 2).

Формообразование листовой детали одинарной кривизны конической формы (фиг. 5) производят по линиям гиба 1 от кромки 2, где задан меньший радиус кривизны конуса.

Формообразование листовых деталей парусовидной формы (фиг.6) осуществляют приложением усилий по линиям гиба 1 с увеличением прогиба w или усилия Р пропорционально заданной стрелки прогиба f от края заготовки до рассматриваемой точки данной линии гиба. Эпюра 2 показывает изменение прогиба w или усилия Р вдоль линии гиба.

Формообразование листовой детали седлообразной формы (фиг.7, обозначения, как на фиг.6) производят так, как указано выше для парусовидной детали, но уменьшают прогиб w или усилие Р пропорционально заданной стрелке прогиба f от края заготовки до рассматриваемой точки данной линии гиба. Эпюра 2 показывает изменение прогиба w или усилия Р вдоль линии гиба.

При многократном приложении изгибающих нагрузок (фиг.8) по одной линии гиба необходимое усилие для достижения заданной кривизны поверхности листовой детали Кpез может быть существенно (до 3-х раз) снижено, поскольку изменение кривизны ΔК при последовательных нажатиях или проходе по одной линии гиба при постоянном усилии, равное разности кривизны под нагрузкой и начальной остаточной кривизны, остается практически постоянным, тогда как изменение кривизны в результате упругой разгрузки Кпр, равное разности между кривизной под нагрузкой и остаточной кривизной после разгрузки, увеличивается. В результате разность указанных изменений кривизны стремиться к нулю (ΔК-Кпр)-->0 и в пределе они будут равны (ΔК=Кпр), при этом суммарная кривизна изгиба достигает максимального значения, а необходимое усилие для получения этой кривизны - минимального. Аналогичным образом при уменьшении расстояния между линиями гиба необходимо минимальное расстояние между линиями гиба.

На фиг.9 показана функция распределения остаточной кривизны Кост поперек линий гиба, которая является огибающей всех функций остаточной кривизны после нажатий или проходов по линиям гиба 1-5 (на фиг.9 показаны пять линий гиба). Для предотвращения значительных изменений кривизны поперек линий гиба, вызывающих недопустимую "ребристость" поверхности листовой детали, а с другой стороны, достижения необходимой производительности гибки, расстояние между линиями гиба выбирают равным 0,2-0,4 расстояния между опорами, что доказано вышеприведенными исследованиями одного из авторов заявки.

Изобретение относится к обработке металлов давлением, в частности к изготовлению элементов корпусов кораблей, судов и других конструкций сложной формы. При формообразовании листовых деталей приложение изгибающих нагрузок осуществляют вдоль линий кривизны, причем величина прогиба или деформирующего усилия должна быть прямо пропорциональна кривизне изгиба листовой заготовки под нагрузкой. Кроме того, приложение изгибающих нагрузок, как правило, начинают с угла заготовки и первоначально изгибают участки с пологой кривизной, а затем углы слома, формообразование детали одинарной кривизны производят с большим прогибом или усилием на кромках заготовки, приложение изгибающих нагрузок осуществляют по линии гиба от одного края заготовки до другого несколько раз, причем для формообразования листовой детали конической формы приложение изгибающих нагрузок начинают от кромки заготовки с меньшим радиусом кривизны конуса. Формообразование детали парусовидной формы производят с увеличением, а седлообразной формы с уменьшением прогиба или усилия по длине линии гиба от кромки заготовки до точки наибольшего прогиба по данной линии гиба, кроме того, приложение изгибающих нагрузок осуществляют ступенчато с постоянным прогибом или усилием в пределах областей поверхности листовой детали, в каждой из которых изменение остаточного радиуса кривизны ограничивают заданной величиной, расстояние между линиями гиба выбирают равным 0,2-0,4 расстояния между опорами. Повышается производительность и качество гнутых деталей, снижается металлоемкость процесса за счет упорядочения траекторий изгибающих нагрузок, их последовательности и величины. 9 з.п. ф-лы, 9 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2019337C1 |

| Способ изготовления конических обечаек | 1976 |

|

SU603463A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕДЕНИЯ КРАЕВ ОБЕЧАЙКИ | 0 |

|

SU269905A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОНУСОВ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2011455C1 |

| US 4176713, 04.12.1997 | |||

| БИОРАЗЛАГАЕМАЯ МУЛЬЧА ДЛЯ ПРИМЕНЕНИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ | 2014 |

|

RU2646623C2 |

Авторы

Даты

2003-02-27—Публикация

2000-08-24—Подача