Изобретение относится к разработке горных и горнорудных месторождений и может использоваться при замене ленты на конвейере, размещенном в шахтной выработке, горизонтальной или наклонной.

Известны различные способы замены и подачи ленты на конвейер, размещенный в шахтной выработке, например, способ, в котором доставка ленты с поверхности и ее подача к месту размещения конвейера в шахтной выработке осуществляется в бобинах или кассетах на транспортных тележках по протяженным горизонтальным и наклонным выработкам, образовавшимся в результате ведения горных работ с помощью различных подъемно-транспортных механизмов с последующей размоткой и затягиванием ленты на став конвейера с помощью лебедок или привода конвейера. Выдача старой ленты после замены осуществляется тем же способом и путем, но в обратном порядке. Операции по замене ленты в этих способах, особенно тяжелых резинотканевых, резинотросовых, подача их с поверхности к конвейеру, размещенному в шахтной выработке, трудоемки в связи с большим весом и габаритом лент, ограниченным сечением горных выработок, по которым производится доставка и в среднем составляет 40-50% от общего объема работ по замене ленты.

Известен, кроме того, наиболее близкий по своей сущности способ замены ленты на конвейере, рекомендованный институтом "Донгипрошахт" для шахт и обогатительных фабрик, который заключается в следующем: сначала лента на поверхности перематывается с заводской бобины на кассету или в бухту, грузится на транспортные тележки, а затем с помощью различных подъемно-транспортных механизмов доставляется и подается по протяженным горизонтальным и наклонным выработкам до места размещения конвейера в шахте, где подъемными механизмами разгружается. Затем, изношенную ленту разрезают, конец новой ленты с бобины соединяют с концом холостой ветви старой ленты, а второй конец изношенной ленты прикрепляют к канату, навитому на барабан. Так как новая лента соединена со старой, то при сматывании изношенной ленты на барабан, новая накатывается на роликоопоры. После укладки новой ленты ее концы стягиваются и стыкуются.

Рекомендованный способ замены ленты для конвейера, размещенного в шахтной выработке имеет следующие недостатки: большая трудоемкость при выполнении операции доставки и подачи ленты с поверхности на став конвейера, а также по сооружению подземных камер для размещения в выработках большого числа мощных подъемно-транспортных механизмов, рулонов лент, имеющих значительные габариты. Кроме того, операции по замене ленты, доставка и подача ленты с поверхности до места размещения конвейера в шахте, затягивание на став растянуты в пространстве и времени их выполнения, что значительно увеличивает общее время по замене ленты. При расположении конвейеров цепью друг за другом, рулоны лент, подъемные, тяговые механизмы размещаются сбоку става конвейера, в камерах, из-за чего лента подается на став конвейера под углом, при этом требуется дополнительное размещение специальных направляющих устройств, что также увеличивает трудоемкость подготовительных работ при замене ленты.

Целью настоящего изобретения является снижение трудоемкости при замене ленты на конвейере, размещенном в шахтной выработке, другой целью является сокращение времени на замену ленты, путем сближения в пространстве и совмещения по времени выполнения операций доставки, подачи ленты с поверхности на став конвейера, а также стягивания и выдачи старой ленты на поверхность.

Поставленная цель достигается тем, что в известном способе замены ленты на конвейере, размещенном в шахтной выработке, старую ленту разрезают и соединяют ее с концом новой ленты, подаваемой к конвейеру посредством каната, соединенного с тяговым механизмом, размещенным в шахтной выработке.

С поверхности бурят скважину в выработку с выходом ее над ставом конвейера, на поверхности размещают дополнительный тяговый механизм, заменяемый кусок ленты размещают против скважины, после чего в последнюю опускают канат, присоединяют к нему конец заменяемого куска ленты и посредством дополнительного тягового механизма поднимают его на поверхность. Затем конец нового куска ленты соединяют с канатом дополнительного тягового механизма, опускают канат в скважину и соединяют с тяговым механизмом в шахтной выработке, посредством которого производят спуск нового куска ленты, который затем соединяют с концами ленты на конвейере.

Осуществление в предложенном способе операций по замене ленты - бурение скважины с поверхности в выработку с выходом ее над ставом конвейера, позволяет соединить кратчайшим путем объект установки - конвейер, размещенный на глубине в шахтной выработке с объектом навески - лентой, находящейся на поверхности, что обеспечивает подачу ее с поверхности в развернутом виде по скважине непосредственно на став конвейера и одновременно возможность растягивать ее по ставу конвейера, вместо доставки и подачи ее к конвейеру в бобинах или кассетах на транспортных тележках по протяженным горизонтальным и наклонным прилегающим горным выработкам, что значительно сокращает трудоемкость при замене ленты. Сближает в пространстве и совмещает по времени выполнение операций по доставке и подачи ленты с поверхности к конвейеру в шахтной выработке и затягивание ее на став конвейера, при этом сокращается время на замену ленты.

Размещение на поверхности у скважины дополнительного тягового механизма позволяет выполнить или почти выполнить все операции замены ленты, выдачу старой ленты, доставку и подачу ленты с поверхности на став конвейера, размещенный в шахтной выработке, за исключением операции протягивания новой ленты по роликам става конвейера, которая выполняется легкими тяговыми механизмами - лебедкой, располагаемой в шахтной выработке, при этом при наклонном расположении конвейера лента может двигаться по роликам под собственным весом. А тяговый механизм, размещенный в выработке, используется как направляющий.

Размещение мощного дополнительного тягового механизма вспомогательных подъемных средств рулонов ленты на поверхности, а не в шахтной выработке значительно сокращает трудоемкость, связанную с ведением горных работ, взятием камер под эти механизмы в шахте.

Совокупность операций по выдаче старой ленты.

Заменяемый кусок ленты размещают против скважины, - выполняется приводом конвейера, или дополнительным тяговым механизмом с поверхности - после чего в последнюю спускают канат, - выполняется дополнительным тяговым механизмом, однократно, так как после спуска нового куска ленты канат остается в шахтной выработке, - присоединяют к нему конец заменяемого куска ленты и посредством дополнительного тягового механизма поднимают его на поверхность. Выполнение данных операций в описанной последовательности значительно сокращает трудоемкость при выдаче старой ленты.

Совокупность операций по спуску новой ленты.

Конец нового куска ленты соединяют с канатом дополнительного тягового механизма, опускают канат в скважину и соединяют с тяговым механизмом в шахтной выработке. Операция выполняется однократно, так как при последующих заменах между подачей канатов действует принцип челночной подачи, посредством которого производят спуск нового куска, который затем соединяют с концами ленты на конвейере.

Выполнение операций в описанной последовательности позволяет подать новую ленту непосредственно с поверхности на став конвейера, кратчайшим путем через скважину, сократив до минимума трудоемкость работ.

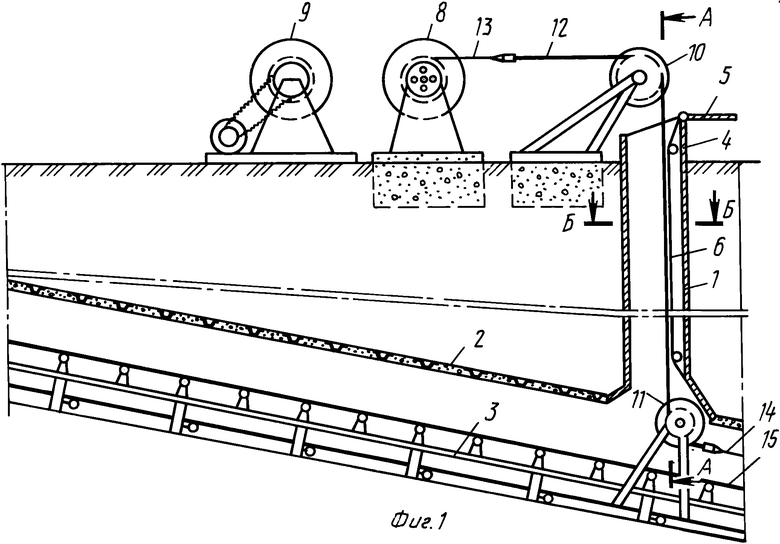

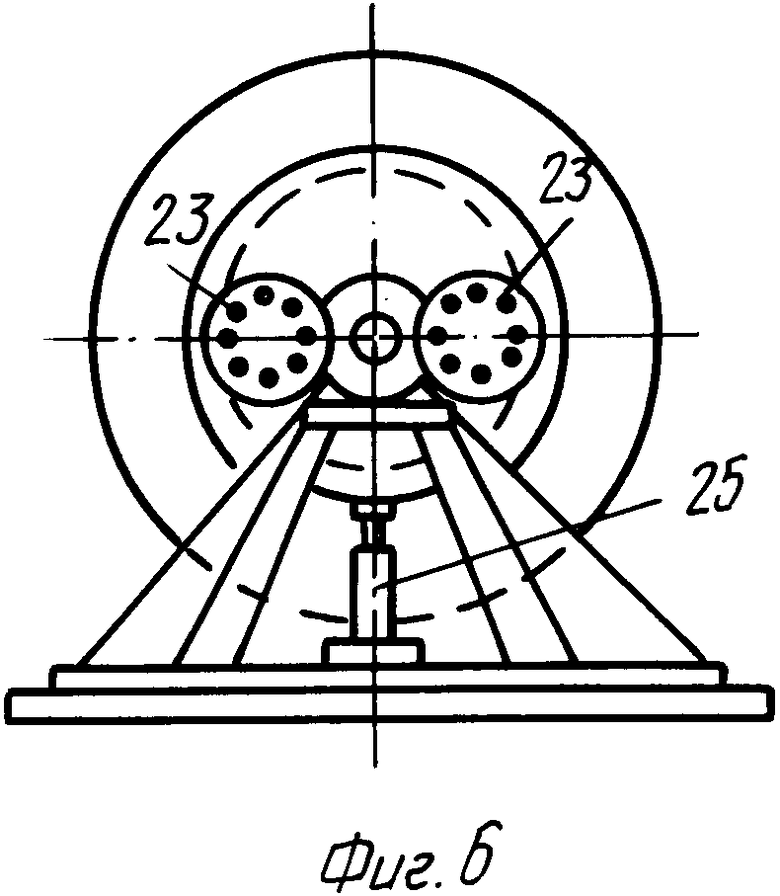

На фиг. 1 изображена схема размещения технических средств, механизмов для осуществления предлагаемого способа; на фиг.2 - разрез А-А на фиг.1 (оборудование скважины для спуска и подъема ленты с указанием установки направляющих барабанов для направления ленты в скважину (10), на став конвейера и в скважину (11); на фиг.3, 4 - разрез Б-Б на фиг.1 (2 варианта); на фиг. 5, 6, 7 - примеры конструкции дополнительного тягового механизма со следующими обозначениями: 13 - тяговый канат, 20 - рама тягового механизма, 21 - барабан, 22 - редуктор планетарный, 23 - гидродвигатели (2 шт.), 24 - опорные кронштейны букс барабана, 25 - гидротормоз аварийный, 26 - тормоз механический рабочий, 27 - букса опорная барабана, 28 - лента.

Техническая характеристика дополнительного тягового механизма: гидродвигатель (номинальный момент вращения 9,6 кН); гидронасос (производительность 0 - 150 л/мин); рабочее давление масла 16 МПа; максимальное давление Рmах=25 МПа; максимальная тяговая сила на 1-ом слое навивки 215 кН; скорость намотки и размотки каната 0 - 0,18 м/с.

Замену ленты производят следующим способом.

С поверхности (фиг. 1) бурят скважину в выработку 2 с выходом ее над ставом конвейера 3, желательно по оси конвейера. Скважина может буриться как вертикальной, так и наклонной. При наклонном и крутонаклонном конвейере ее выгоднее расположить в верхней части конвейера, немного выше верхнего вулканизатора ленты, так как в этом случае при спуске ленты по скважине на став конвейера лента в основном растягивается по ставу за счет собственного веса и тяговый механизм в шахтной выработке размещается маломощный, служащий только для направления движения конца новой ленты. При расположении конвейеров цепочкой друг за другом скважина может буриться индивидуально на каждый конвейер или одна на группу конвейеров. Скважина обсаживается металлическими трубами 4. В верхней части трубы устанавливается откидная шарнирная ляда 5, предохраняющая попадание снега и посторонних предметов в шахту. Внутри скважина оборудуется (фиг.1 - 4) канатными направляющими 5 или роликовыми направляющими 18 (фиг.4, вариант 2), предотвращающими скручивание ленты в скважине при спуске и подъеме.

Диаметр буримой скважины и ее оборудование зависит от ширины заменяемой ленты, при ширине ленты до 1000 мм диаметр скважины больше ширины ленты. Скважина оборудуется канатными направляющими 6 (вариант 1). При ширине ленты свыше 1000 мм экономически выгоднее скважину оборудовать роликовыми направляющими 18 (фиг.4, вариант 2). В этом случае лента располагается по контуру трубы, и диаметр скважины меньше ширины ленты. Скважина оборудуется металлическими сходнями 19 (фиг.3, 4) для осмотра и обслуживания.

На поверхности размещают дополнительный тяговый механизм 8. Перемоточный механизм 9 с механическим приводом для оборудования перемотки ленты с заводской бобины на дополнительный тяговый механизм и перемотки старой выданной ленты в бобину с дополнительного тягового механизма. Верхний направляющий барабан 10 и нижний направляющий барабан 11 с желобом посредине барабана служит для направления каната и направления ленты в скважину и обратно. Кроме того нижний направляющий барабан 11 служит для направления новой ленты на конвейер.

Заменяемый кусок ленты 15 (фиг.1), его передний по ходу подачи конец, размещают против скважины 1 с помощью привода конвейера или дополнительного тягового механизма. Концы куска ленты, не подлежащего замене, у линии разделения жимками жестко закрепляют к ставу конвейера 3. После чего в скважину 1 опускают канат 13 от дополнительного тягового механизма 8, канат заводится через направляющие барабаны 10, 11, присоединяют к нему передний по ходу подачи конец заменяемого куска ленты 15. Заменяемый кусок ленты отсоединяют с обоих концов от бесконечной ленты, при этом у жимок оставляют надпуск ленты, достаточный для соединения стыков с новой лентой. И посредством дополнительного тягового механизма 8 поднимают его на поверхность, при этом вслед за канатом старая лента наматывается на барабан дополнительного тягового механизма 8. После чего перематывается в бобину перемоточного механизма 9, с которого она снимается грузоподъемным механизмом и грузится на транспортное средство.

Кусок новой ленты 12 с заводской бобины грузоподъемным механизмом устанавливают на перемоточный механизм 9, свободный конец нового куска ленты 12 соединяют с канатом 13 дополнительного тягового механизма 8, лента перематывается на барабан дополнительного тягового механизма ко второму концу навитого на барабан куска новой ленты 12, закрепляют канат 14, опускают канат в скважину 1 и соединяют с тяговым механизмом в шахтной выработке 2, посредством которого производят спуск нового куска ленты, который затем соединяют с концами ленты на конвейере 3, жимки убираются, лента натягивается.

После прохождения ленты через нижний направляющий барабан 11, при спуске крепится скользящий направляющий ползун 17 (фиг.3, вариант 1), который после прохождения устья скважины снимается с канатных направляющих 6, при оборудовании скважины роликовыми направляющими 18 (фиг.4, вариант 2) эта операция отсутствует.

Использование предлагаемого способа замены ленты взамен известных обеспечивает следующие преимущества:

1. Значительно снизится трудоемкость работ и время замены ленты на конвейере, расположенном в шахтной выработке.

2. Значительно сократится расход электроэнергии, так как сокращается расстояние и резко уменьшается количество подъемно-транспортных средств.

3. Способ позволит подавать к конвейеру, размещенному в шахте, цельные или вулканизированные на поверхности куски ленты, увеличенной длины 1000 м и более, что значительно сократит количество аварий, связанных с порывом лент на стыках, так как прочность стыка составляет 70% прочности основной ленты.

4. Способ обеспечивает одинаковую безопасность работ при замене тяжелой ленты на длинных конвейерах, как горизонтальных, так и крутонаклонных, так как лента меняется кусками, которые надежно удерживаются дополнительными тяговыми механизмами с помощью тормозных устройств, а остальная фиксируется на конвейере неподвижно жимками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замены ленты на конвейере | 1980 |

|

SU912600A1 |

| Крутонаклонный ленточный конвейер | 1989 |

|

SU1726324A1 |

| Способ замены ленты на конвейере | 1988 |

|

SU1698152A1 |

| Устройство для замены роликоопор на конвейере | 1983 |

|

SU1084205A1 |

| Способ замены конвейерной ленты | 1979 |

|

SU882845A2 |

| Угловой ленточный перегружатель и способ его передвижки | 1982 |

|

SU1052448A1 |

| ШТРЕКОВЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ | 1992 |

|

RU2044890C1 |

| Транспортный комплекс | 1990 |

|

SU1788292A1 |

| Способ замены ленты на конвейере | 1978 |

|

SU785132A1 |

| Устройство для замены ленты на конвейере | 1980 |

|

SU939342A1 |

Использование: при разработке горных и горнорудных месторождений. Сущность изобретения: старую ленту разрезают и соединяют с концом новой ленты, подаваемой к конвейеру посредством каната, соединенного с тяговым механизмом, размещенным в шахтной выработке. Новым в способе является то, что с поверхности бурят скважину в выработку с выходом ее над ставом конвейера, на поверхности размещают дополнительный тяговый механизм, заменяемый кусок ленты размещают против скважины, после чего в последнюю опускают канат, присоединяют к нему конец заменяемого куска ленты и посредством дополнительного тягового механизма поднимают его на поверхность, затем конец нового куска ленты соединяют с канатом дополнительного тягового механизма, опускают канат в скважину и соединяют с тяговым механизмом в шахтной выработке, посредством которого производят спуск нового куска ленты. Способ замены ленты осуществим для конвейеров, размещенных в шахтной выработке до глубин технической возможности бурения и обсадки скважины. 7 ил.

СПОСОБ ЗАМЕНЫ ЛЕНТЫ НА КОНВЕЙЕРЕ, РАЗМЕЩЕННОМ В ШАХТНОЙ ВЫРАБОТКЕ, заключающийся в том, что старую ленту разрезают и соединяют с концом новой ленты, подаваемой к конвейеру посредством каната, соединенного с тяговым механизмом, размещенным в шахтной выработке, отличающийся тем, что, с целью снижения трудоемкости при замене ленты на конвейере, с поверхности бурят скважину в выработку с выходом ее над ставом конвейера, на поверхности размещают дополнительный тяговый механизм, заменяемый кусок ленты размещают против скважины, после чего в последнюю опускают канат, присоединяют к нему конец заменяемого куска ленты и посредством дополнительного тягового механизма поднимают его на поверхность, затем конец нового куска ленты соединяют с канатом дополнительного тягового механизма, опускают канат в скважину и соединяют с тяговым механизмом в шахтной выработке, посредством которого производят спуск нового куска ленты, который затем соединяют с концами ленты на конвейере.

| Обзорная информация "Совершенствование техники монтажа, стыковки и ремонта конвейерных лент в черной металлургии в СССР и за рубежом" | |||

| М., 1985, с.4. |

Авторы

Даты

1994-09-15—Публикация

1989-03-30—Подача