1

Изобретение относится к подъемнотранспортному машиностроению, а именно к устройству для замены ленты на конвейере.

Известно устройство для замены ленты на конвейере, содержащее два барабана, установленные на платформе с ходовыми колесами. Один барабан предназначен для намотки старой ленты, а на другом барабане намотана новая лента tl.

Однако данное устройство малоэффективно в работе, поскольку оно требует применения специального привода для вращения барабана с новой лентой. При использовании приаода конвейера для протягивания ленты с рулона возможны случаи обрыва ее в месте соединения со старой лентой.

Наиболее близким по совокупности существенных признаков и обеспечиваемому эффекту является устройство для замены ленты на конвейере, содержащее приводной приемный и подающий

барабаны, установленные на осях, закрепленных в подшипниковых опорах, смонтированных на ходовых тележ ках 2.

Недостатком данного устройства является необходимость оборудовать места замены источником электроэнергии, причем довольно мощным, около 600 кВт, так как усилие вь1тягивания ленты ЗЬ тс, а низкая скорость намотки увеличивает время замены. Подающий барабан с рулоном новой ленты при разматывании необходимо притормаживать, а на приемном необходимо применять сложную схему регулирования 5 скорости вращения барабана или устанавливать неэлектрические источники энергии (гидродвигатели, двигатели внутреннего сгорания), потому что в процессе намотки меняется наружный диаметр рулона и соответственно возрастает нагрузка.

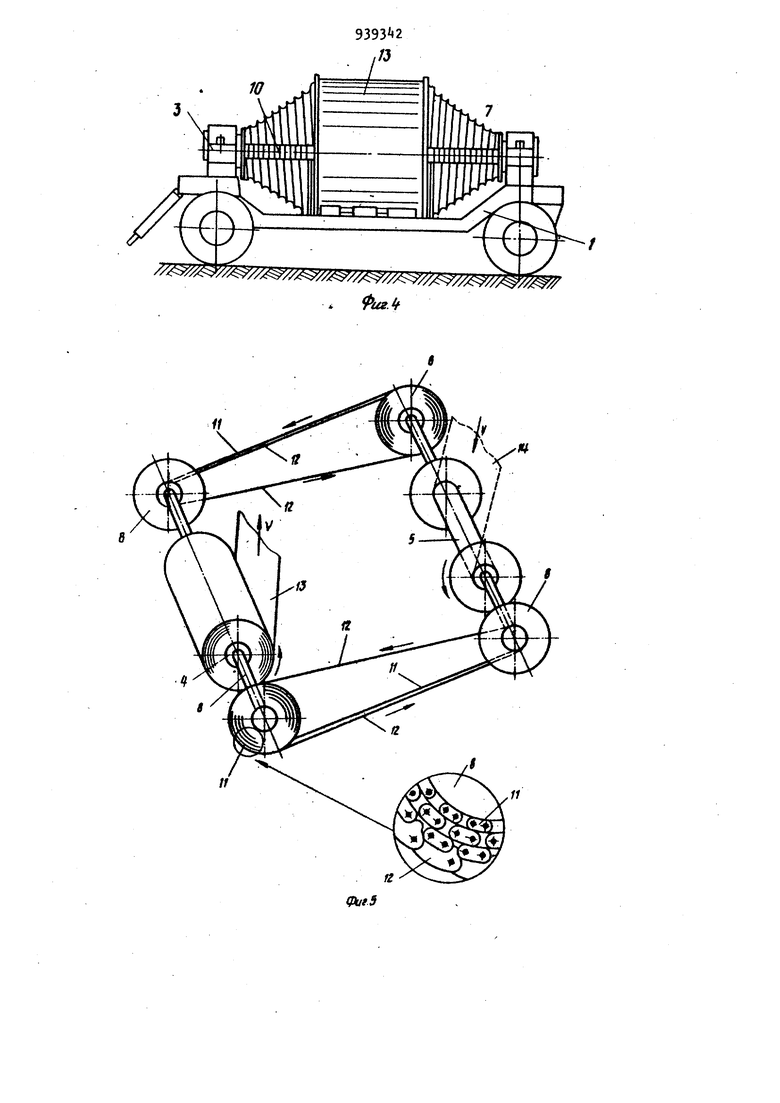

Все это усложняет и удорожает устройство для замены ленты. В то же время на конвейере простаивает мощный привод 200-бОи кВт. Но его не включают, так как скорости конвейеров большие и для того, чтобы успеть смотать ленту на приемный барабан, надо не только компенсировать изменение окружной скорости на барабане, но и увеличить мощность привода. Цель изобр етения - повышение эффективности работы устройства путем сокращения времени на замену ленты. Поставленная цель достигается тем что устройство для замены ленты на конвейере, содержащее приводной приемный и подающий барабаны, установленные на осях, закрепленных в подшипниковых опорах, смонтированных на ходовых тележках, снабжено установленными на концах осей приемного и подающего барабанов блоками с намотанными на них гибкими тяговыми органами. Каждый блок выполнен с конусной поверхностью, имеющей расположенные по спирали канавки. Блоки выполнены с цилиндрической поверхностью, а гибкий тяговый орган выполнен в виде роликовой цепи и охватывающ й ее. беско.нечной петли зубчатой цепи. Устройство снабжено закрепленными на ходовой тележке вогнутыми направляющими, в которых свободно размещены подшипниковые опоры приемного и подающего барабанов, связанных между собой посредством серег. На фиг. 1 изображено в схематичном виде устройство для Замены ленты на конвейере; на фиг. 2 - то же, при установке барабанов на самостоятельных ходовых тележках, на фиг. 3 приводной и приемный барабаны, общий вид; на фиг. t - установка барабанов на ходовой тележке; -на фиг. 5 приводной и подающий барабаны с установленными на них цилиндрическими блоками, огибаемыми гибкими органами; на фиг. 6-8 - варианты выполнени ходовых тележек. Устройство для замены конвейерной ленты состоит из ходовой тележки 1 с криволинейными направляющими 2, в которых установлены с возможностью перемещения подшипниковые опоры 3 по дающего k и приемного 5 барабанов. соединенных серьгами 6 (фиг. 6). Барабаны 5 и 4 могут быть закреплены на общей раме жестко (фиг. 7) или на отдельных тележках (фиг. 2, 4, 8) Барабаны выполнены с коническими блоками 7 и цилиндрическими Ь. Устройство снабжено натяжными, обводными роликами 9 и прижимными 10. Барабаны снабжены гибким тяговым элементом 11 и бесконечным тяговым органом 2. Для подсоединения концов новой ленты 13 и старой ленты И имеются заклепки 15 и монтажный строп 16. Приемный барабан Ц соединен цепной передачей 17 с электродвигателем 1Ь. Замена конвейерной ленты с помощью устройства осуществляется следующим образом. Новую ленту 13 состыковывают в вулканизационной мастерской до необходимой длины и сматывают на раскатную стойку с приводом. Затем подсоединяют привод вращения 17 и 1Ь к источнику электроэнергии там же. Подсоединяют новую ленту к приемному барабану. Охватывают приемный барабан 5 и рулон новой ленты на раскатной стойке, петлей бесконечной ленты, соед1ненной из отрезка конвейерной ленты, и перематывают всю ленту на приемный барабан 5 приводом 17, 18. После этого часть ленты сматывают на подающий барабан Ч (на фиг. 7 и 15 показано пунктиром) и в двух рулонах ленту перевозят к месту замены. Такая перемотка необходима, если один рулон занимает габарит выше допускаемого ( м). На «есте замены всю ленту сматывают на подающий барабан Ц приводом 17, iS, т.е. необходим источник электроэнергии. Кроме того, вращение барабана k можно осуществить от тягача {гидродвигателем, карданная передача от раздаточной коробки) . В случае небольшого рулона, до i м диаметром, всю ленту, перематывают на подающий барабан Ц (фиг. k, 6). При перевозке рулонов шарнирное соединение тележек 1, а также консольное их расположение, уменьшающее базу устройства, позволяют уменьшить радиус его поворотов. Размотка ленты на два барабана уменьшает габарит по высоте, что в целом повышает маневренность. Q месте замены старую ленту 14 разрезают и подсоединяют к концу новой ленты 13 заклепками 15 (фиг. 1). Чтобы не ослаблять натяжение ленты 1 на конвейере, предварительно барабаны 4 и 5 соединяют гибким элементом 11, а конец новой ленты 13 и приемный барабан 5 подсоединяют к старой ленте монтажным стропом 1б и заклепками. После этого старую ленту разрезают (фиг. 2), включают привод конвейера и сматывают старую ленту на приемный барабан 5 одновременно протягивая новую на конвей ер. При этом тяговое усилие передается по ленте И конвейера на новую ленту 13. которая сматывается с барабана Ц и раскручивает его. Вращение передается коническим 7 или цилиндрическим В блоком подающего барабана, а с них через гибкий тяго вый элемент 11 на соответствующие блоки приемного барабана S, на кото рый сматывается старая лента. Рулон подающего барабана ( с каждым оборотом уменьшает свой диаметр и вращает ся сначала медленно, затем быстрее, а приемный барабан 5 наоборот увеличивает диаметр рулона и начиная с максимальных уменьшает свои обороты Это требование вытекает из необходимости сохранения поступательной, линейной скорости V ленты, равной скорости конвейера. Поэтому блок и тяговый орган, выполняют роль бессту.пенчатого редуктора (вариатора), автоматически регулирующего обороты обоих барабанов. Гибкий тяговый орган (канат) 11 предварительно намотан на конические блоки 7 приемного барабана 5 по спирали, начиная с максимального диамет ра до минимума. Затем конец каната подсоединяют к максимальному диаметру конического блока подающего барабана t. При включении привода конвейера лента 13 сматывается с барабана 4, а канат 11 наматывается на блок и при уменьшении диаметра рулона синхронно уменьшается радиус блока. Для этого необходимо, чтобы канат был равен по диаметру толщине конвейерной ленты. Так как витки каната укладываются по спирали, каждый рядом с друг другом, поэтому, во-первых, длина каната равна длине конвейерной ленты, а во-вторых, шири на цапф равна числу витков. Чтобы уменьшить базу рамы устройства, подшипниковые опоры 3 располагают между конусными цапфами 7 и барабанами 4 и 5. При сматывании каната 11с блока приемного (пустого) барабана 5 с наименьшего ее диаметра, барабан вращается с максимальной скоростью. 9 26 что и надо вначале намотки. Правда усилие уменьшается, но в начале крутящий момент и не требуется большой. По мере намотки ленты 1, канат 11 сматывается с большого диаметра (барабан уменьшает обороты) но с постоянной линейной скоростью, так как в это время канат наматывается на меньший диаметр блока подающего барабана t, который в свою очередь начинает вращаться быстрее, поскольку диаметр рулона уменьшается. Таким образом, линейные скорости лент 13 и 14, каната 11 и передаваемые ими тяговые усилия остаются постоянными в процессе замены. Это обеспечивает постоянный момент и равное наматывание рулона. Прижимной ролик 10 помогает формированию и укладке каната на конус. Для этого ролик набран на оси из отдельных дисков, чтобы они вращались с разными угловыми скоростями. В случае выполнения блоков 8 цилиндрическими гибкий тяговый орган 11 может быть выполнен из ленты или цепи и соответственно тяговый бесконечный орган 12. При вращении барабана 4 гибкий элемент I1 и тяговый орган 12, огибая натяжной ролик 9. обегают блок барабана S- Причем такая схема работы возможна с обеими ветвями на двух блоках. При этом гибкий элемент просто перематывается с одного барабана на другой, уменьшая диаметр на одном и увеличивается на другом, т.е. постоянно изменяя передаточное отношение. Тяговое усилие передается за счет трения тягового органа 12 о рулон ленты или каната гибкого органа 11. Лучшим является применение многорядных цепей. Тогда тяговый элемент (роликовая цепь) 11 выполняет роль звездочки с переменным диаметром, а зубчатая цепь тягового органа 12 - цепной передачи. Возможно также и встречное перематывание гибкого элемента 1I (фиг. 5) В этом случае барабаны на валах закреплены жестко, а блоки свободно на них вращаются и соединяются с ними с помощью обгонных муфт. Поэтому цепь 11, сматывающаяся с большого диаметра на меньший, создает возможность органу 12 вращать барабан 5 с большой скоростью. Второй блок вращается медленно и поэтому тяговый элемент на маленький диаметр наматывается медленно, а саязанный бесконечным органом 12 цилиндрический блок на валу барабана 5 вращается еще медленнее. Обгонная муфта размыкается, так как блок отстает от вращения барабана. Это продолжается до середины ленты. Затем скорости выравниваются и обгонная муфта заклинивается. Тяговое усилие передается по двум тяговым органам 12 и в |0сновном по тяговому гибкому элементу 11. Это необходимо потому, что в этот момент увеличивается Диаметр барабана 5 со статой лентой, а передающий блок 8 уменьшает свой диаметр по сравнению с ведомым блоком. В этом случае вся нагрузка воспринимается гибким тяговым элементом перематываемым с приемного на подающий барабан.

На фиг. 6 показана конструкция ходовой тележки с криволинейными направляющими 2. Они позволяют самоус танавливаться ба(эабаном 4 и 5, в зависимости от массы рулона ленты, намотанной на них, сохраняя при этом положение центра масс системы относительно колес постоянным. Это делает устройство устойчивым. Для того, чтобы расстояние между барабанами не менялось под действием усилия намотки, барабаны соединены серьгами 6. В конце намотки приемный барабан окажется на месте подающего, а последний, будучи пустым, отойдет влево (фиг. 6) .

В качестве гибкого тягового элемента и органа может быть применен канат, лента (стальная, резиновая, с армировкой;, цепи. На конусных барабанах нарезку можно сделать навивкой-трубы необходимого сечения, приваркой ее к гладкому конусу и затем срезанием половины диаметра на станке. Ходовую раму можно взять от тракторов или грузовых автомобилей. Белаз, Маз нужной грузоподъемности.

Вышеописанное устройство для замены ленты эффективно в работе, оно позволяет с небольшими затратами времени заменить ленту на конвейере. Формула изобретения

1.Устройство для замены ленты на конвейере, содержащее приводной приемный и подающий барабаны, установленные на осях, закрепленных в поподшипниковых опорах, смонтированных на ходовых тележках, о т л и ч а ющ е 6 с я тем, что, с целью повышения эффективности работы устройства путем сокращения времени на замену ленты, оно снабжено установленными на концах осей приемного и подающего барабанов блоками с намотанными, на них гибкими тяговыми органами.

2.Устройство по п. 1,отличающееся тем, что каждый блок выполнен с конусной поверхность имеющей расположенные по спирали канавки.

3.Устройство по п. 1, о т л и чающееся тем, что блоки выполнены с цилиндрической поверхностью, а гибкий тяговый орган выполнен в виде роликовой цепи и охватывающей ее бесконечной петли зубчатой цепи.

k. Устройство по п. 1, отличающееся тем, что оно снабжено закрепленными на ходовой тележке вогнутыми направляющими, в которых свободно размещены подшипниковые опоры приемного и подающего барабанов, связанных между собой посредством серег.

Источники информации, : принятые во внимание при экспертизе

1.Патент США № Збб2«б9, кл. В 65 G 15/00, опублик. 1У72.

2.Авторское свидетельство СССР № 27У663, кл. В 65 G 15/00, 1968 (прототип) . фиг. 1 Щ (fJue.Z :

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортировки конвейерной ленты | 1979 |

|

SU870268A1 |

| Устройство для замены ленты на конвейере | 1978 |

|

SU941251A1 |

| Способ замены ленты на конвейере | 1978 |

|

SU785132A1 |

| Устройство для транспортированияРулОНА КОНВЕйЕРНОй лЕНТы | 1979 |

|

SU823234A1 |

| Способ замены ленты на конвейере | 1982 |

|

SU1025600A1 |

| СПОСОБ ЗАМЕНЫ ЛЕНТЫ НА КОНВЕЙЕРЕ, РАЗМЕЩЕННОМ В ШАХТНОЙ ВЫРАБОТКЕ | 1989 |

|

RU2019474C1 |

| Устройство для транспортировки барабанов с длинномерным материалом | 1980 |

|

SU977341A2 |

| Способ замены конвейерной ленты | 1978 |

|

SU821335A1 |

| Барабан для намотки и транспортировки длинномерного материала | 1979 |

|

SU937308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141385C1 |

11

If

It

Авторы

Даты

1982-06-30—Публикация

1980-08-25—Подача