со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| САМООЧИЩАЮЩИЙСЯ КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279393C1 |

| Крутонаклонный ленточный конвейер | 1989 |

|

SU1819836A1 |

| Крутонаклонный ленточный конвейер | 1986 |

|

SU1766786A1 |

| Крутонаклонный ленточный конвейер | 1986 |

|

SU1738726A1 |

| Крутонаклонный ленточный конвейер | 1984 |

|

SU1703582A1 |

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

| Ленточный конвейер | 1989 |

|

SU1728090A1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 2011 |

|

RU2486123C2 |

| Крутонаклонный ленточный конвейер | 1980 |

|

SU906831A1 |

| Крутонаклонный ленточный конвейер | 1973 |

|

SU494320A1 |

Использование:транспортирование сыпучего материала и повышение надежности работы конвейера. Последний содержит приводные 5 натяжные 6 блоки, огибаемые грузонесущим полотном в виде двух лент. Ленты прикреплены по внешнему краю к дугообразным траверсам с ходовыми колесами. Траверсы связаны между собой с каждого конца несколькими параллельно расположенными канатами. Последние связаны между собой зажимными колодками, имеющими выступы. Приводные блоки 5 выполнены с поперечными пазами, в которых размещены Г-образные пластины 24 и амортизационные вкладыши. 6 ил.

Изобретение относится к подъемно- транспортному машиностроению, а именно к ленточным конвейерам, крутонаклонно или горизонтально транспортирующим склонный к налипанию сыпучий материал с крупными кусками.

Известны крутонаклонные ленточные конвейеры для крупнокусковых материалов с расположением грузовой ветви под порожней ветвью, грузонесущее полотно которых выполнено в виде одной или двух продольно лежащих внахлестку лент, опирающихся в нижней грузовой ветви на ходовые траверсы, а в верхней порожней ветви - на ходовые поперечины, которые в свою очередь прикреплены к пакетам тросов, выполняющих функции тяговых органов.

Наиболее близким по технической сущности к предлагаемому является конвейер, содержащий направляющие, приводной и натяжной барабаны, огибающие их пакеты тяговых тросов, прикрепленные к ним ходовые поперечины, поворачивающиеся в шарнирах ходовые траверсы, грузонесущее в виде двух продольно расположенных внахлестку лент полотно, лежащее в верхней порожней ветви на ходовых поперечинах, а в нижней грузовой ветви на ходовых траверсах.

Недостатком известных конвейеров является то, что тяговые пакеты тросов в начальный обкаточный период зксплуатации вытягиваются. В результате этих остаточных деформаций по длине тяговых органов шаг между их упорами для сцепления в пазах приводного барабана увеличивается. Это приводит к ускорению износа контактных поверхностей сцепления, к биению и аварийному выходу из зацепления тяговых органов с приводным барабаном конвейера.

Кроме того, отклонение от точности шага сцепления между поверхностями упоров при монтаже пакетов тросов и между соот 4

к о со ю

JV

ветствующими поверхностями пазов при изготовлении приводного барабана приводит к критическим концентрациям напряжений на поверхностях сцепления и, следовательно, к ускоренному их износу вплоть до выкрашивания. Удары крупных кусков о ходовые поперечины и траверсы при загрузке сыпучего материала также приводят к накоплению в них остаточных деформаций уменьшению надежности работы конвейера. В конечном итоге ввиду частых ремонтов, в том числе необходимости перемонтажа шага сцепления, эксплуатационная производительность конвейера снижается, повышается себестоимость транспортирования.

Цель изобретения - увеличение производительности конвейера путем придания большей надежности конструкции конвейера.

Указанная цель достигается тем, что крутонаклонный ленточный конвейер содержит огибающие приводные и натяжные блоки, грузонесущее полотно в виде двух продольно расположенных внахлестку лент, прикрепленных; по внешнему краю к дугообразным траверсам с ходовыми колесами, связанным между собой с каждого конца несколькими параллельно расположенными канатами, приводные блоки выполнены с поперечными пазами и размещенными в них посредством амортизационных вкладышей Г-образными пластинами, при этом канаты с каждого конца дугообразных траверс соединены между собой посредством зажимных колодок, выполненных с выступами для размещения их в пазах приводных блоков с возможностью взаимодействия с Г-образными пластинами. Для колес грузонесущего полотна направляющие в зоне загрузки имеют амортизирующие участки, например, в виде гибких стальных полос, расположенных на упругих прокладках, рессорах, бобинах или пружинах. Поперечины грузового полотна в средней части имеют элементы жесткости например, в виде надетых отрезков труб. Между поперечинами и элементами жесткости помещены амортизирующие прокладки, например резиновые.

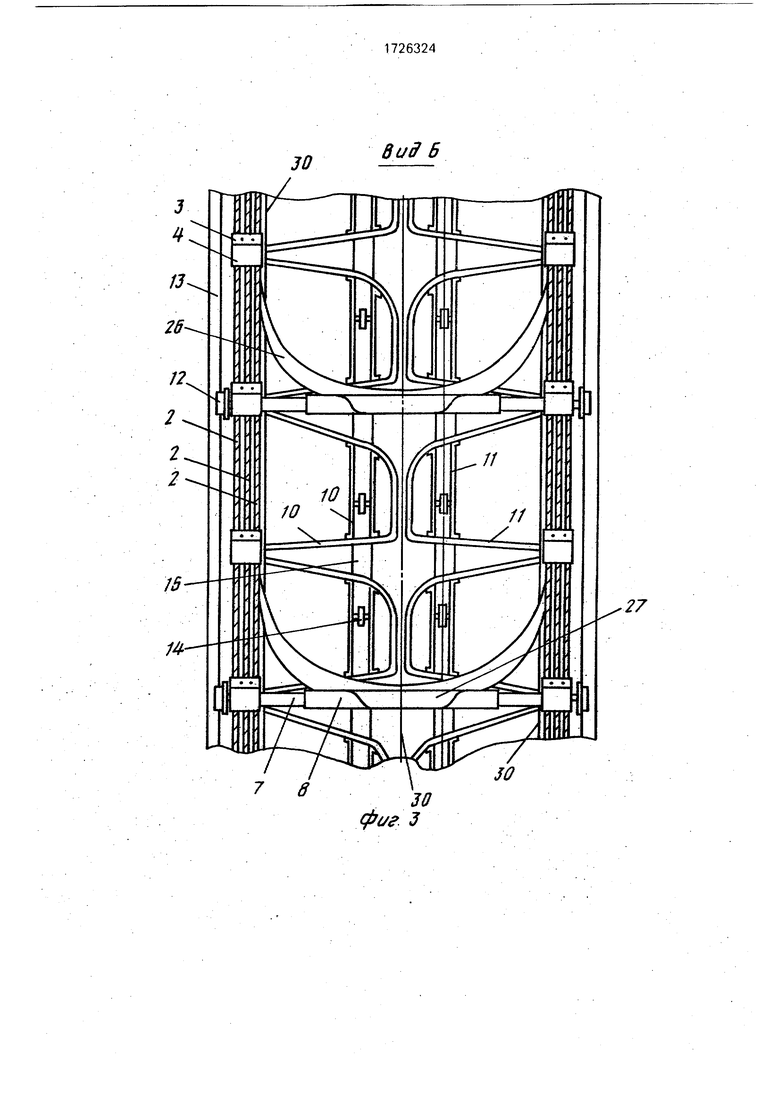

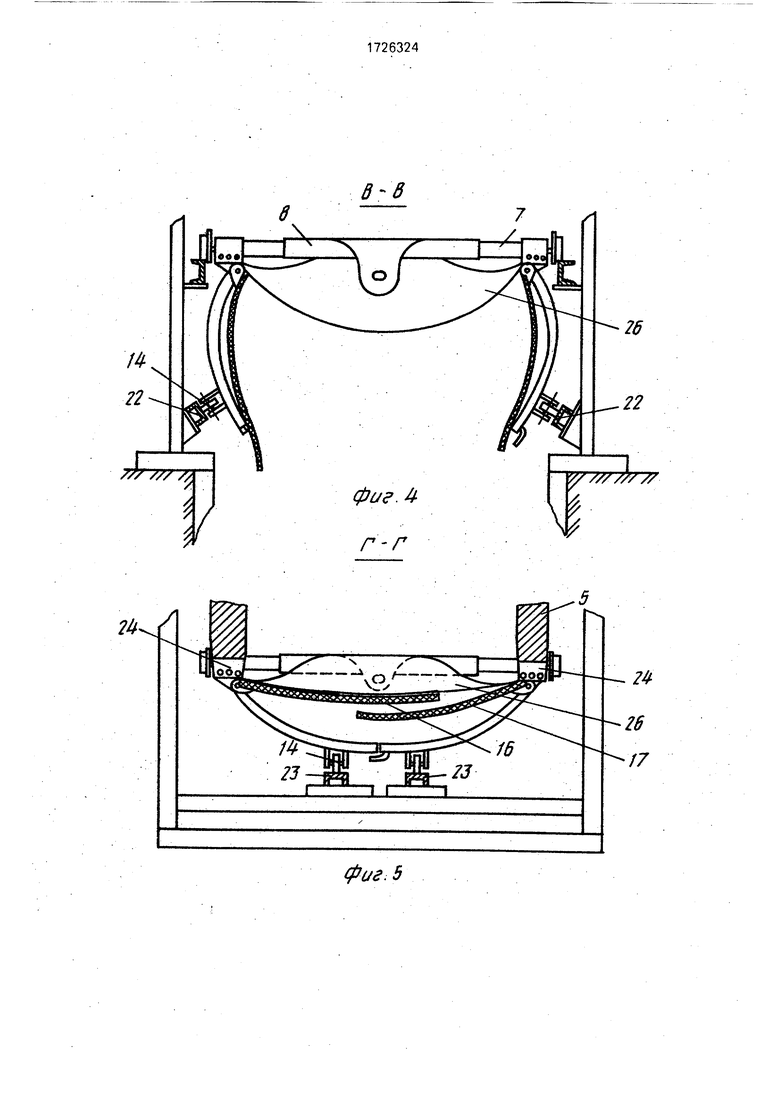

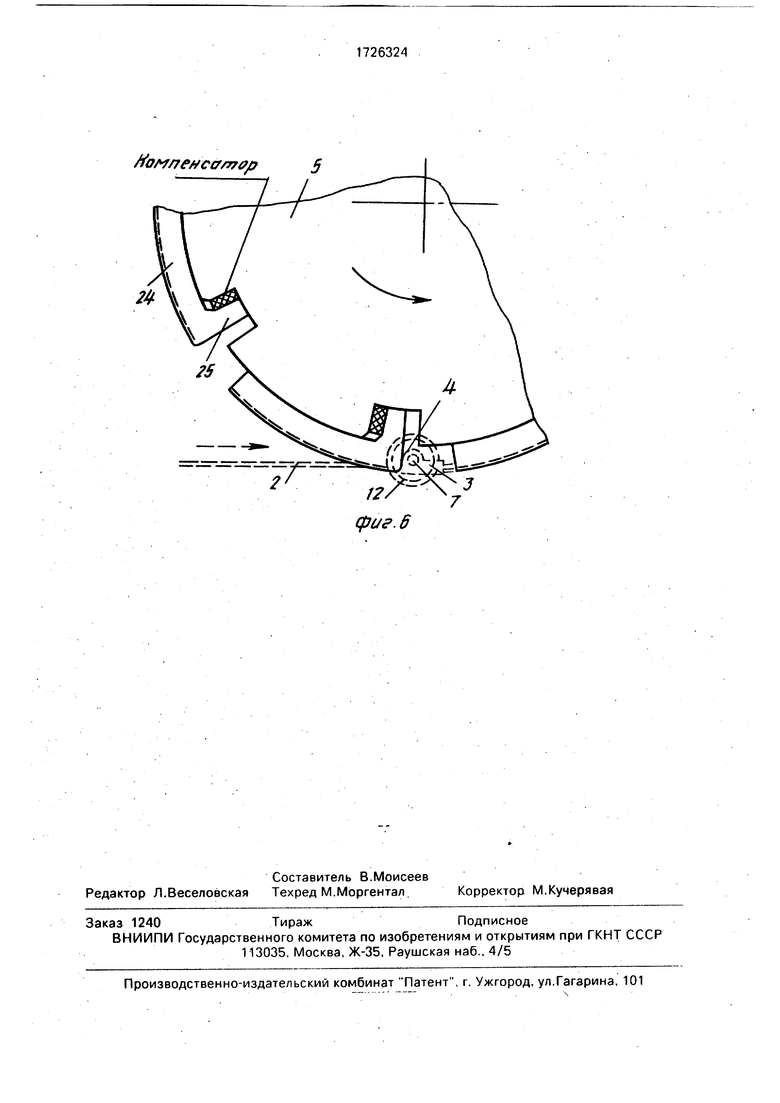

На фиг. 1 изображен конвейер, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - фрагмент приводного барабана, вид сбоку.

Крутонаклонный ленточный конвейер состоит из конвейерного става 1, пакетов тяговых тросов 2, скрепленных колодками 3. имеющими выступы-зубья 4 для зацепления

в пазах приводного блока 5. В нижней загрузочной части конвейер имеет ведомый блок

6(вместо блока 6 могут быть использованы дуговые направляющие). В колодках 3 закреплены трубчатые поперечины 7, на среднюю часть которых в качестве элементов жесткости надеты трубчатые отрезки 8 с за- пресованными в кольцевые зазоры между ними амортизирующими прокладками (не

0 показаны). Колодки 3 имеют проушины 9, к которым шарнирно крепятся концы траверс 10 и 11. Поперечины 7 на концах имеют колеса 12, установленные на направляющих 13, Траверсы 10 и 11 имеют колеса 14, уста5 новленные на направляющих 15. На траверсах 10 и 11 лежат грузонесущие ленты 16 и 17, которые по внешним краям посредством петель 18 вместе с траверсами 10 и 11 крепятся к проушинам 9. Внутренний край лен0 ты 16 внахлестку наложен на ленту 17. Направляющие 15 в нижний части конвейера имеют приемные участки 20, в месте загрузки полотна - амортизирующие участки 21, в месте разгрузки - участки 22 и вокруг

5 приводного барабана 5 - выдачные участки 23. Приводной барабан 5 имеет съемные пластины 24 с упорами 25 и амортизационными вкладышами. Грузонесущее полотно : конвейера имеет гибкие перегородки 26, ко0 торые в средней части крепятся обхватом 27 вокруг поперечины, а боковыми концами крепятся к проушинам 9. В нижней загрузочной части конвейера установлен бункер-питатель 28 (фиг. 1). Для упирания траверс одна в

5 другую в верхней части траверсы 11 имеют крюк 29 (фиг. 2). Края лент 16 и 17 условно показаны линиями 30 (фиг. 3).

Для транспортировки горной массы без крупных тяжелых кусков траверсы 11 с внут0 ренней стороны могут быть снабжены специальной полкой, на которую опираются внутренние кромки траверс 10 с накладывающейся внахлестку лентой 16. При таком варианте (не показан) из конструкции мож5 но исключить колеса 14 у траверс 10 и направляющую для них 15. Это упростит и снизит металлоемкость конструкции конвейера.

Крутонаклонный конвейер работает следующим образом.

При вращении приводного блока 5 за. счет фрикционного взаимодействия паке тов тяговых тросов 2 с пластинами 24 и вхождения в зацепление выступов-зубьев 4

5 колодок 3 с упорами 25 движется все замкнутое полотно конвейера. В процессе огибания ведомого блока 6 колеса 12 поперечин

7сверху вниз набегают и устанавливаются на направляющие 13 грузовой части конвейерного става. Траверсы 10 и 11 при этом

под действием силы тяжести размыкаются из порожнего положения и поворачиваются в шарнирах проушин 9 колодок 3 до упора своими колесами 14 на приемные участки 20, а затем двигаются на амортизирующие участки 21 направляющих 15 в зоне загрузки. Ленты 16 и 17 при этом ложатся на траверсы 10 и 11, накладываются внахлестку своими незакрепленными кромками, образуя желоб. Насыпной груз на движущееся рабочее желобчатое конвейерное полотно поступает из бункера-питателя 28, В процессе загрузки поперечины 7 играют роль колосников, гасящих излишние удары крупных кусков на траверсы 10 и 11. При этом трубчатые отрезки 8 с запрессованными в кольцевые зазоры амортизирующими прокладками предохраняют поперечины 7 от накопления остаточных деформаций-изгибов. Возможность транспортирования тяжелых и крупных кусков обеспечивается опиранием траверс 10 и 11 своими колесами на направляющие 15. В зоне загрузки удары тяжелых кусков на траверсы 10 и 11 смягчаются амортизирующими участками 21. Если этого по условиям эксплуатации недостаточно, то колеса 14 крепятся к траверсам 10 и 11 на рессорах. При крутонаконном транспортировании крупные куски упираются в поперечины 7. Оползание мелких фракций груза при крутонаклонном транспортировании предотвращается гибкими перегородками 26. В месте разгрузки направляющие 15 имеют разведенные участки 22, поэтому траверсы 10 и 11 под действием тяжести поворачиваются в шарнирах проушин 9 и повисают, ленты 16 и 17 на этом участке разъединяются из положения внахлестку и на своих петлях-шарнирах проушин 9 также повисают до вертикального положения. После места разгрузки траектории направляющих 15 участка 22 плавно возвращают траверсы 10 и 11 с лентами 16 и 17 в прежнее грузонесущее положение, наиболее подходящее для готовности огибания приводного барабана 5. При этом для обеспечения положения края 19 ленты 16 внахлестку на ленту 17 траектории участков 22 поднимают траверсы 10 с опережением. В цессе движения конвейерного полотна снизу вверх вокруг приводногр барабана 5 происходит распрямление желобчатрсти лент 16 и 17 и укладка их на поперечины 7 за счет собственной тяжести и натяжения. При движении ерхней порожней ветви конвейера ленты 16 и 17 лежат на поперечинах 7, а траверсы 10 и 11 посредством крюка 29 сводчатообразно упираются одна в другую своими встречными кромками (возможны также случаи опирания-укладки траверс 10

и 11 непосредственно на ленты 16 и 17). Гибкие перегородки 26 складываются под лентами.

В процессе движения порожней ветви

происходит самоочистка полотна за счет осыпания прилипших частиц груза на расположенную внизу грузовую ветвь конвейера.

В период эксплуатации конвейера в слу0 чае вредной вытяжки пакетов тяговых тросов для приведения к совпадению длины шага зацепления между поверхностями выступов-зубьев 4 с длиной дуги прилегания между опорными поверхностями пазов для

5 них на приводном блоке 5 устанавливаются- заменяются сменные Г-образные пластины

24с большей радиальной толщиной (т.е. увеличивается длина окружности прилегания тяговых тросов к венцам приводного бара0 бана). В случае же необходимости, например при капитальном ремонте, замене старых тяговых тросов 2 на новые, Г-образные пластины 24 устанавливаются-заменяются с меньшей радиальной толщиной. При

5 монтаже и перемонтаже достаточную точность установки колодок 3 для совпадения их выступов-зубьев 4 с пазами венцов при- - водного блока 5 обеспечить не всегда возможно. Поэтому в процессе работы

0 конвейера происходит их прикатка. В процессе прикатки исключение критических концентраций напряжений на контактных поверхностях сцепления обеспечивается за счет выдавливания необходимого объема

5 амортизационных вкладышей прокладок между телом приводного блока 5 и упорами

25в него Г-образных пластин 24. В процессе эксплуатации конвейера признаки и степень выдавливания амортизационных

0 вкладышей могут служить в качестве индикаторов оценки нормальности работы конвейера и назначения предупредительных ремонтов. Для лучшей прикатки поверхностей сцепления и надежной работы конвей5 ера количество выступов-зубьев 4 назначается кратным количеству пазов венцов приводного блока 5.

Применение изобретения позволяет обеспечить быстрое восстановление нор0 мальной работоспособности конвейера путем замены Г-образных пластин приводного блока без длительного и трудоемкого перемонтажа на тяговых пакетах тросов всех колодок с выступами-зубьями,, лучшую

5 прикатку и исключение критических концентраций напряжений на контактных поверхностях сцепления путем уста.новки амортизационных вкладышей, что уменьшает интенсивность износа и, следовательно, количество и длительность ремонтов.

Таким образом, за счет придания большей надежности и ремонтопригодности конструкции конвейера годовая эксплуатационная производительность его увеличивается на 20-30%.

Формула изобретения Крутонаклонный ленточный конвейер, содержащий огибающее приводные и натяжные блоки грузонесущее полотно в виде двух продольного расположенных внахлестку лент, прикрепленных по внешнему краю к дугообразным траверсам с ходовыми колесами, связанным между собой с каждо

го конца несколькими параллельно расположенными канатами, отличающийся тем. что, с целью повышения надежности работы конвейера, приводные блоки выполнены с поперечными пазами и размещенными в них посредством амортизационных вкладышей Г-образными пластинами, при этом канаты с каждого конца дугообразных траверс соединены между собой посредством зажимных колодок, выполненных с выступами для размещения их в пазах приводных блоков с возможностью взаимодействия с Г-образными пластинами.

фиг; В

в-в

фиг. 6

| Крутонаклонный ленточный конвейер | 1982 |

|

SU1474032A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Авторское свидетельство СССР № 988677, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-04-15—Публикация

1989-09-12—Подача