Изобретение относится к способам изготовления электроизоляционных материалов, а именно к способу изготовления композиционного формовочного рулонного материала для электротехнических изделий.

Цель изобретения - повышение тех- нологи еских свойств материала путем, улучшения его формуемости.и уменьшения жесткости при изгибе, а также его электроизоляционных свойств...

Пример 1. Полиэтилентерефта- . латную пленку (ПЭТ) толщиной 0,05 мм лакируют с одной стороны связующим |На основе модифицированной эпоксидной смолы УП-643 и на лакированную сторону пленки накладывают арамидную бумагу толщиной 0,05-0,1 мм. Материал прессуют при 100-150°С на калавдре . или ленточном прессе под давлением 0,5-30 кгс/см, в течение 0,5-30 мин. Затем поверхность пленки ПЭТ лакируют

3151

составом, содержащим, мае.ч,: полиэфирная смола ТФП-18 (ТУ 16.504.008- 84) 98, попибутилметакрилат 2,0, модифицированный 5% полинафтилеиметиле- на. Сушат при 130°С в течение 2 -, 2,5 мин (до устранения поверхностного отлипа). Лаковый слой находится в г состоявши В и содержание его составляет 6 г/м,. Полученный материал хо- рошо формуется. Адгезионная прочность между слоями материала 2,0 кгс/см.

Пример 2. Аналогично примеру 1 в качестве нетканого волокнистого материала используют лавсановую бу- магу толщиной 0,05-0,1 мм. Содержание лакового слоя 8 г/м. Материал хорошо формуется.

П р и м е р 3. Аналогично примеру

1в качестве связующего для склейки ПЭТ пленки с арамидной бумагой используют связующее на основе модифи- щфованной полиэфирной смолы ТФ-82 (ТУб-05.1654-84). Поверхность пленки ПЭТ после склейки лакируют составом, содержащим, мае.ч.: полиэфирная смола ТФП-1892, полибутилметакрилат 8,0 модифицированньй 10% полинафтиленме- тилена. Сушат при 120°С в течение

2мин. Содержание лакового слоя 9 г/м. Материал хорошо формуется, адгезионная прочность между слоями материала ..составляет 2,5 кгс/см ,

П р и м е р 4. Аналогично примеру 1 в качестве связующего для склейки пленки ПЭТ с арамидной бумагой используют эпоксиуретановое связующее УР-81К (ТУ ОЯШ 504.065-81). Поверхность пленки ПЭТ после склейки лакируют составом, содержащим, мае.ч.: полиэфирная смола ТФП-18,85, полибутилметакрилат 15,0, модифицированный 10% полинафтиленметилена. Сушат при 100-105°С в течение 2 мин. Содержание лакового слоя 12 г/м. Материал хорошо формуется, адгезионная прочность между слоями материала составляет 1,5-1,8 кгс/см.

При м е р 5. Аналогично примеру 1 поверхность пленки ПЭТ после склейки лакируют составом, содержащим, мае .4.: глифталевой смолы 85, полибутилметакрилат 15,0, модифицированный 10% полинафтиленметилена. Сушат при 95-100°С в течение 2,5 мин. Со- держание лакового слоя 10 г/м.. Материал хорошо формуется, адгезионная прочность между слоями составляе (2,0 Krc/CM . .

74

П р и м е р 6 (извеетный). Поли-, эгилентерефталатную пленку 0,05 мм лакируют е одной етороны связующим на оенове карбокеилированного бутадиеннитрильного каучука и эпок- еидной емолы е отвердителем и на лакированную еторону пленки накладывают арамидную бумагу 0,05 - 0,1 .мм. Материал преееуют при 100- на ленточном преесе или каландре под давлением 0,5-30 кгс/см в течение 0,5-30 мин. Материал не формуется.

Пример. Аналогично примеру 1 поверхность пленки лакируют составом, содержащим, мае.ч.: эпоксидная смола ЭД-22 (ГОСТ 10587-84) 98, полибутилметакрилат 2,0, модифицированньш 5% полинафтиленметилена. Сушат при 130-140°С в течение 2,5 мин (до - устранения поверхностного отлипа) . .i. Лаковый слой находится в состоянии В и содержание его составляет 6 г/м. Материал не формуется.

П р и м е р 8. Аналогично примеру 1 поверхноеть пленки лакируют еое- тавом, содержащим, мае.ч.: эпоксинот волачная смола УП-643 .85, полибутилметакрилат 15,0, модифицированный 10% полинафтиленметилена. Сушат при 100°С в течение 3 мин. Содержание лакового слоя 10 г/м. Материал не формуется.

Пример 9. Аналогично примеру 6 поверхность пленки лакируют составом, содержащим, мае.ч.: полиэфирная смола ТФП-18 92, полибутилметакрилат 8,0, модифицированньш 10% полинафтиленметилена. Сушат при в течение 2 мин. Содержание лакового слоя 9,4 г/м. Материал хорошо формуется, адгезионная прочность между слоями материала 2,3 кгс/см.

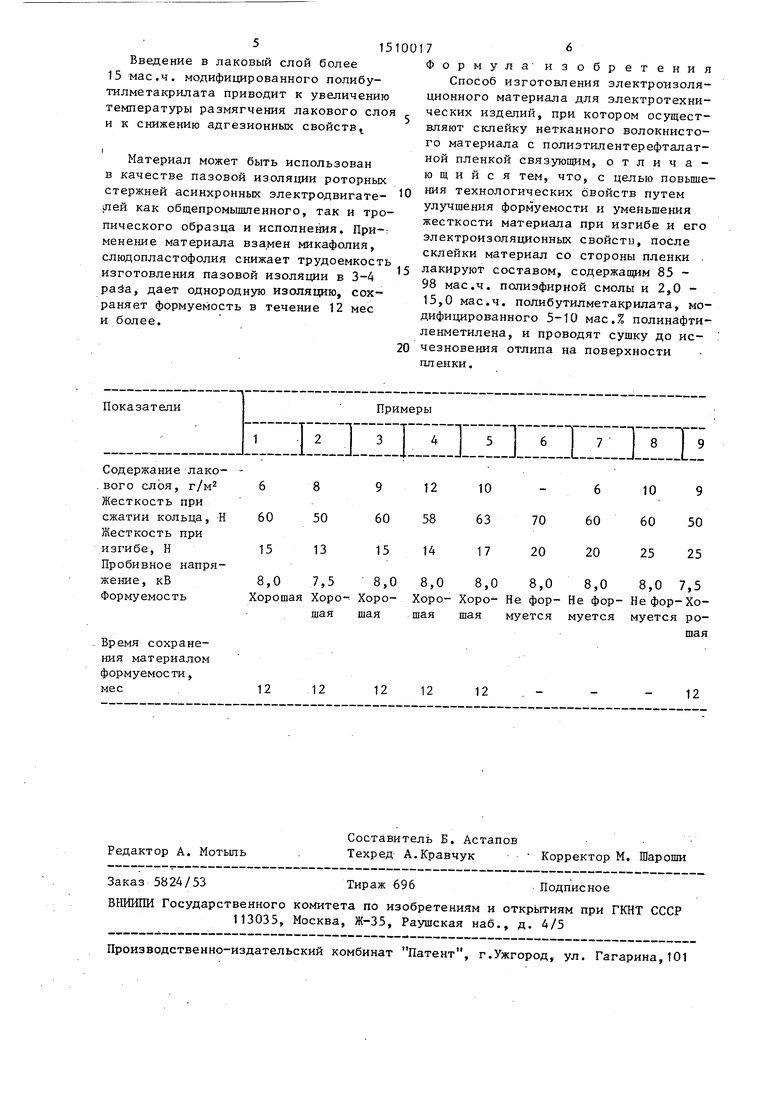

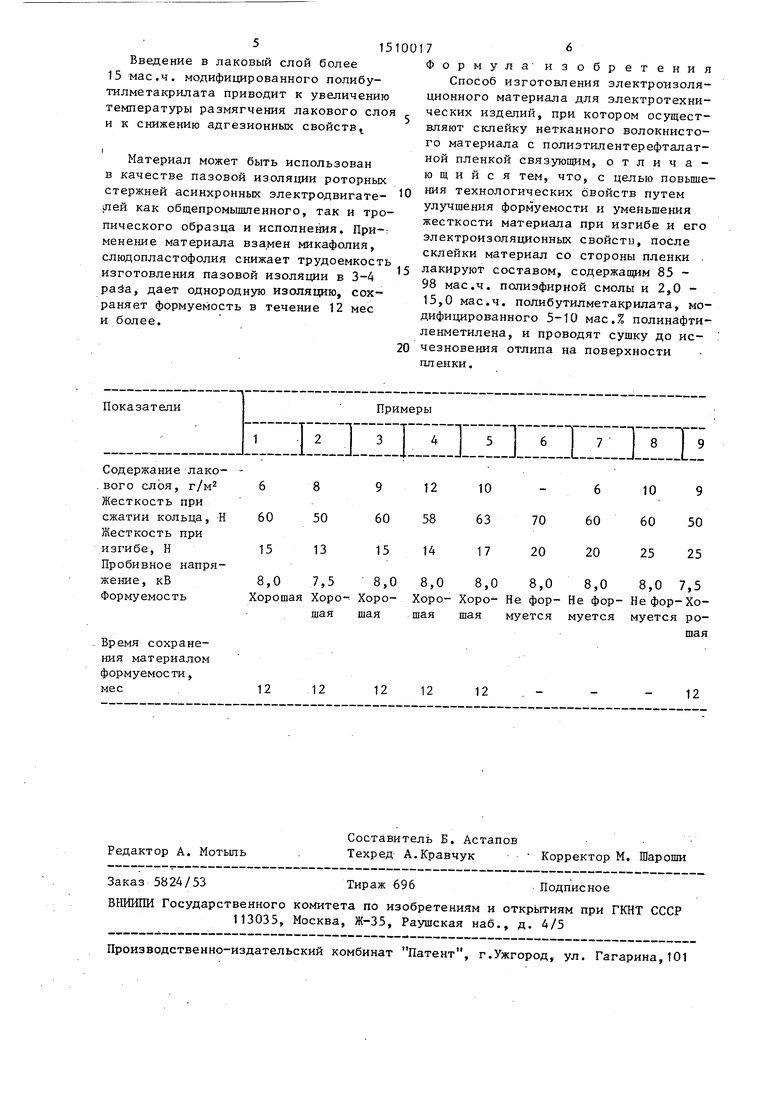

В таблице приведены свойства материала по примерам 1-9.

Лаковый слой наносится в количестве 6-12 г/м, что достаточно для приобретения материалом формуемости в нагретом состоянии и получения однородной монолитной изоляции с адгези- онной прочностью между слоями материала 2,0-3,0 кгс/см. Введение в лако- вьй слой менее 2 мае.ч. полибутилме- такрилата, модифицированного поли- нафтиленметиленом, приводит к получению материала, обладающего отлипом, который увеличивается по мере уменьшения доли модифицированного полибу- тклметакрилата.

5151001

Введение в лаковый слой более 15 wac.4. модифицированного полибу- тилметакрилата приводит к увеличению температуры размягчения лакового слоя и к снижению адгезионных свойств

5

Материал может быть использован в качестве пазовой изоляции роторных стержней асинхронных электродвигате- Лей как общепромьшшенного, так и тропического образца и исполнения. При-г менение материала взамен микафолия, слюдопластофолия снижает трудоемкость изготовления пазовой изоляции в 3-4 раёа, дает однородную изоляцию, сохраняет формуемость в течение 12 мес и более,

7и

Формула изобретения Способ изготовления электроизоляционного материала для электротехнических изделий, при котором осуществляют склейку нетканного волокнистого материала с полиэтилентерефталат- ной пленкой связующим, отличающийся тем, что, с целью повышения технологических свойств путем улучшения формуемости и уменьшения жесткости материала при изгибе и его электроизоляционных свойств, после склейки материал со стороны пленки . лакируют составом, содержащим 85 - 98 мае.ч. полиэфирной смолы и 2,0 - 15,0 мае.ч. полибутилметакрилата, модифицированного 5-10 мас.% полинафти- ленметилена, и проводят сушку до исчезновения отлипа на поверхности пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционная композиция для дугогасящих материалов | 1982 |

|

SU1046771A1 |

| Способ получения электроизоляционного материала | 1985 |

|

SU1387053A1 |

| Клей для композиционных материалов на основе полимерных пленок | 1987 |

|

SU1599415A1 |

| Способ изготовления композиционного электроизоляционного материала | 1990 |

|

SU1741181A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА И ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1993 |

|

RU2043446C1 |

| Способ получения электроизоляционного слоистого материала | 1991 |

|

SU1808140A3 |

| Способ получения негорючего фольгированного гетинакса | 1989 |

|

SU1666361A1 |

| Электроизоляционная лента | 1990 |

|

SU1749909A1 |

| Адгезивная композиция подслоя фотополимерных печатных форм | 1983 |

|

SU1150613A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО БУМАЖНОГО ПЛАСТИКА | 1968 |

|

SU220480A1 |

Изобретение относится к электротехнике , в частности, к способам изготовления электроизоляционного материала для электротехнических изделий. Цель изобретения - повышение технологических свойств материала путем улучшения его формуемости и уменьшения жесткости при изгибе и его электроизоляционных свойств. Полиэтилентерефтолатную пленку толщиной 0,05 мм лакируют с одной стороны эпоксидным связующим, совмещают с арамидной бумагой и прессуют при 100-150°С. Затем поверхность полиэтилентерефталатной пленки лакируют составом, содержащим 85-98 вес.ч полиэфирной смолы и 15-2 вес.ч полибутилметакрилата, модифицированного 5-10%-ным полинафтиленметиленом, и сушат при 130°С до исчезновения отлипа. Полученный материал имеет время жизни 12 мес., хорошо формуется, жесткость при сжатии кольца 60-63 Н, жесткость при изгибе 13-17 Н, пробивное напряжение 7,5-8,0 кВ, 1 табл.

Содержание лако- .вого слоя, г/м Жесткость при сжатии кольца, Н Жесткость при изгибе, Н Пробивное напряжение, кВ Формуемость

68

6050

1513

9

60

15

12

58 14

10 63

17

70 20

6

60 20

10 60 25

9

50 25

8,0 7,58,0 8,0 8,0 8,0 8,0 8,0 7,5

Хорошая Хоро- Хоро- Хоро- Хоро- Не фор- Не фор- Нефор-Хо- шая шая шая щая муется муется муется рошая

12

12

Редактор А. Мотьиь

Заказ 5824/53

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

12

58 14

10 63

17

70 20

6

60 20

10 60 25

9

50 25

12

12

12

12

Составитель Б. Астапов

Техред А.Кравчук Корректор М. Шароши

Тираж 696

Подписное

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-23—Публикация

1987-06-29—Подача