со со а со

ел

Изобретение относится к металлургии, в частности к разработке способов получения чугунных труб.

Цель изобретения - повышение мо- дуля кольцевой прочности труб 0 100- 300 мм, уменьшение их металлоемкости и снижение себестоимости труб,

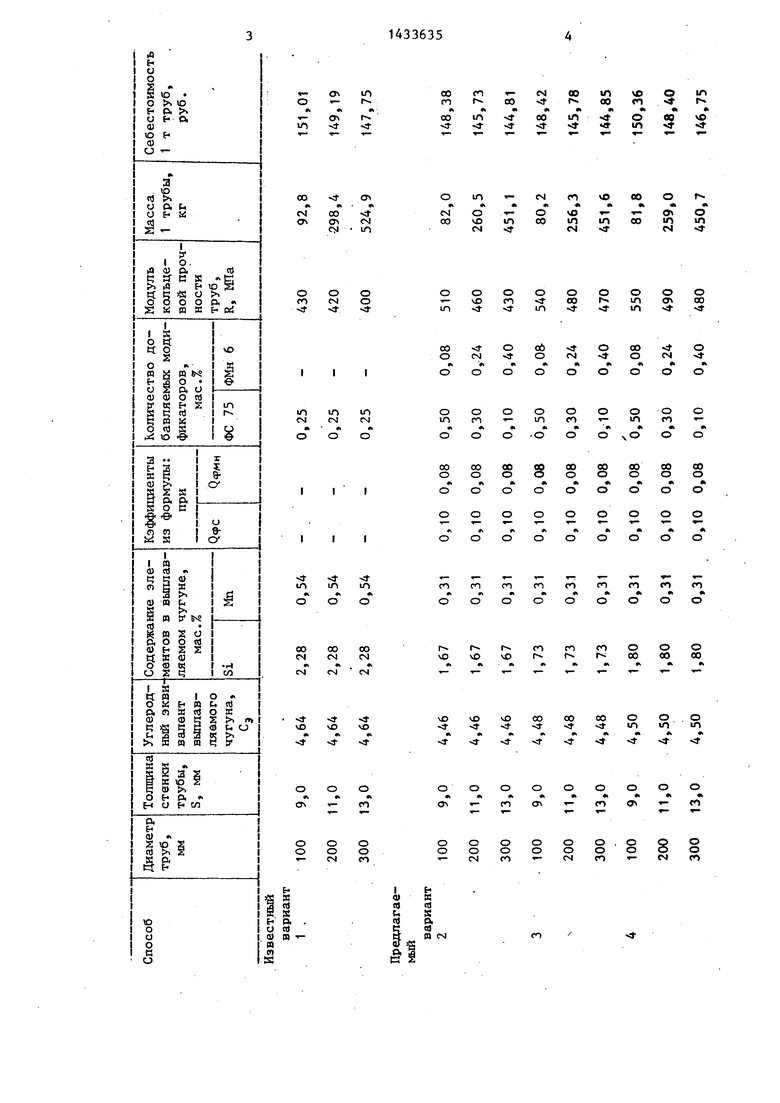

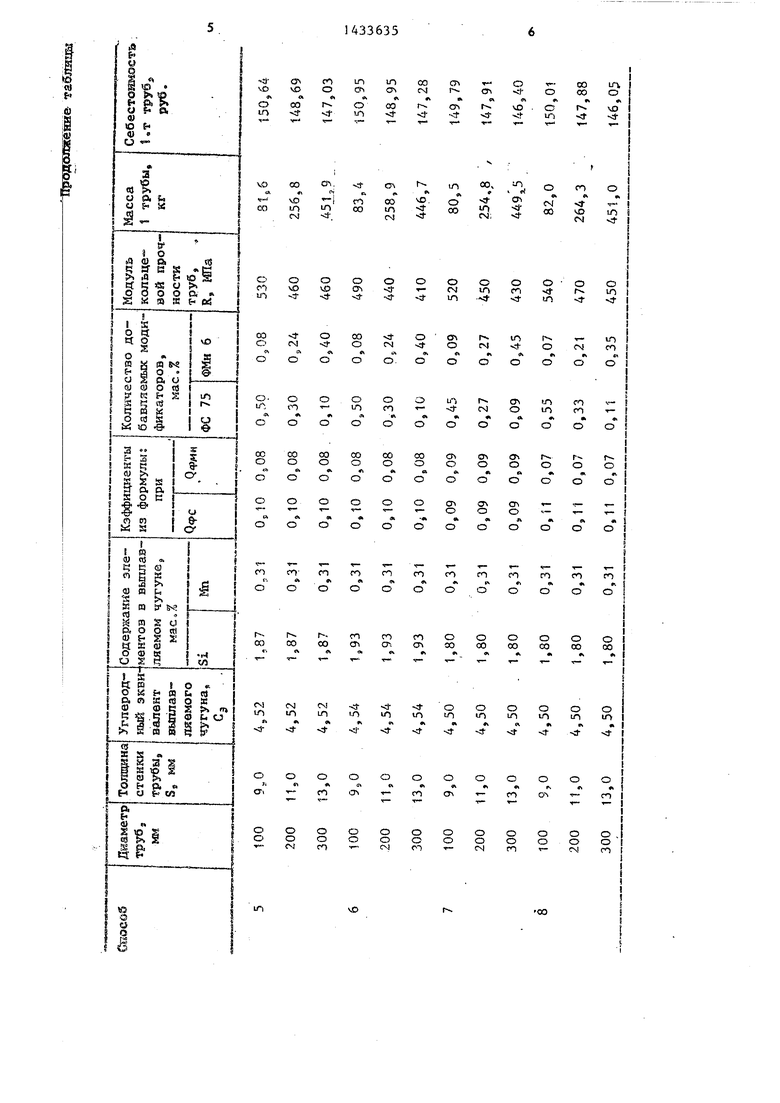

Пример. В вагранках вьтлавля- ли как чугун обычного состава по из- вестной технологии (см, табл. 1, вариант 1), так и чугун с пониженньм содержанием кремния и марганца (варианты 2-6). Содержание других элемен тов во всех вариантах бьшо, %: -С ,68;Р 0,3; S 0,062. Кремниевые и марганцевые добавки в виде ферроси- I ЛИДИЯ ФС 1 75 и ферромаргашдд ФМн 6 I вводили в соответствии с заявленными j зависимостями в разливочный ковш, I транспортирунщий жидкий металл от I -вагранок к центробежио-линейным ма- I шинам.

Основные параметры литья труб на I центробежных машинах по всем вариан- там: для труб диаметром 100 мм частота вращения формы 650 об/мин ско- .рость перемещения корпуса машины при заливке 40 см/с; для труб диаметром 200 N{M частота вращения формы 450 об/мин, скорость перемещения кор- I пуса машины при заливке 25 см/с; для труб диаметром 300 мм частота

вращения 350 об/мин, скорость переме- i щения корпуса машины при заливке 15 см/с. Термическая обработка труб(, i отлитых по всем вариантам, происходи- I ла по обычному режиму, применяемому I в труболитейных цехах.

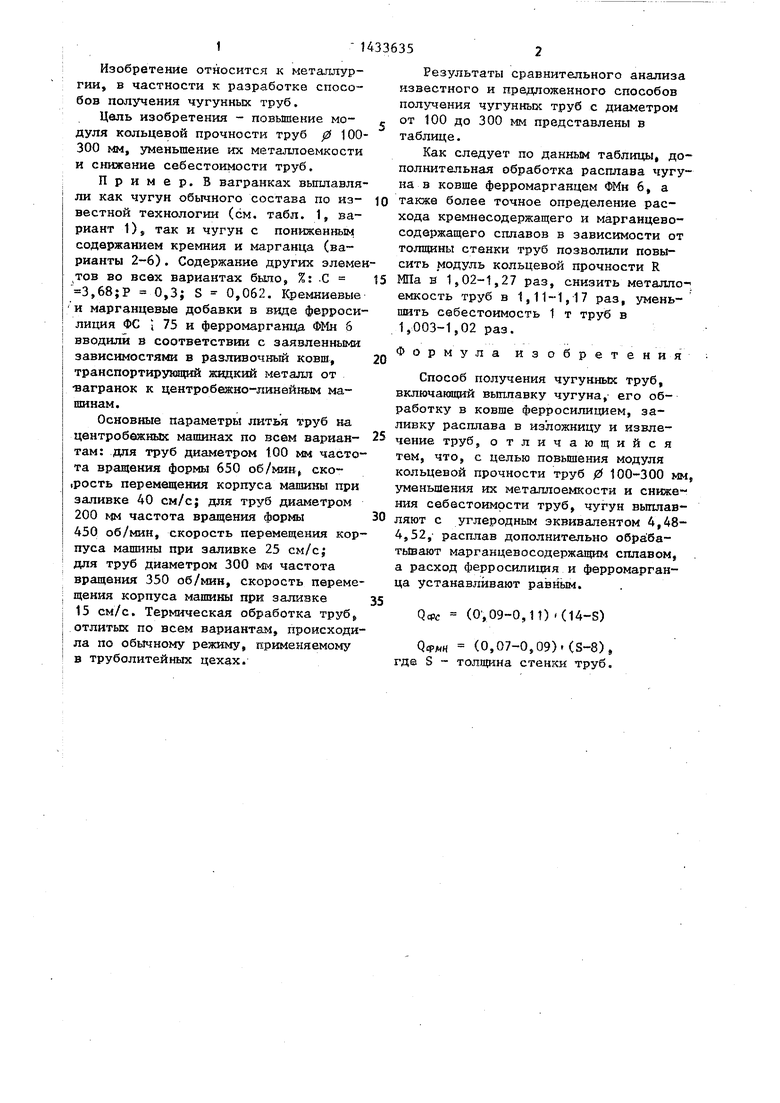

Результаты сравнительного анализа известного и предложенного способов получения чугунных труб с диаметром от 100 до 300 мм представлены в таблице.

Как следует по данным таблицы, дополнительная обработка расплава чугуна в ковше ферромарганцем ФМн 6, а также более точное определение расхода кремнесодержащего и марганцево- содержащего сплавов в зависимости от толщины станки труб позволили повысить модуль кольцевой прочности R МПа н 1,02-1,27 раз, снизить металлоемкость труб в 1,11-1,17 раз, уменьшить себестоимость 1 т труб в 1,003-1,02 раз.

Формула изобретения

Способ получения чугунных труб, включающий выплавку чугуна, его обработку в ковше ферросилицием, заливку расплава в изложницу и извлечение труб, отличающийся тем, что, с целью повышения модуля кольцевой прочности труб 0 100-300 мм уменьшения их металлоемкости и снижения себестоимости труб, чугун вьпглав- ляют с углеродным эквивалентом 4,48- 4,52, расплав дополнительно тывают марганцевосодержащим сплавом, а расход ферросилиция и ферромарганца устанавливают равйым.

Qcpc (О;09-0,11) (14-S)

(0,07-0,09)(S-8), где S - толщина стенки труб.

in

о

vD

«ч

-- о ш со

ЧГ

«п

VO

ш

см

vO

оо

--г- У1

Ш 00 «с

о ш

-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЧУГУНА | 1990 |

|

RU2020158C1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2156812C1 |

| Способ внепечной обработки расплава чугуна в ковше | 1990 |

|

SU1724696A1 |

| Способ управления технологическим процессом на участке подготоки чугуна для отливки изложниц | 1984 |

|

SU1186645A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННЫХ ИЗНОСОСТОЙКИХ ОТЛИВОК | 2011 |

|

RU2477195C2 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1650707A1 |

| Способ производства стали | 1977 |

|

SU670377A1 |

| Способ получения чугуна | 1979 |

|

SU825647A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных труб. Цель изобретения - повьшение модуля кольцевой прочности труб диаметром tOO- 300 мм, уменьшение их металлоемкости и снижение себестоимости. Новый способ включает выплавку чугуна, его обработку в ковше ферросилицием и ферромарганцем, заливку расплава в изложницу .и извлечение труб. Дополш - тельная обработка расплава чугуна ферромарганцем, а также определение расхода ферросилиция и ферромарганца в зависимости от толщины S стенки труб по формулам Q«pc. (0,09-0,11) х X (14-S) и дф«н (0,07-0,09) х (S-8) позволяют повысить модуль кольцевой прочности R МПа в 1,02-1,27 раз, зить металлоемкость труб в 1,11-1,17 раз, Уменьшить себестоимость 1 т труб в 1,003-1,02 раз. 1 табл. (Л

о о

ГО -

о -

ш

о 00

t

о о

f Ю

о о ел 00 - г

г

CN

О -

об

о

-

(VI

о -

00

о

« сч

о

О О

m оэ

о

о

00

о

о

о

ш

-о

g

о

о «п

00

о

о о

оо

г-Ю

о,,0

§§

А

оо

оо

оо

о о

со

00 00

о о

о о

«

о о

m

ft

о

СП

о

n о

со

о

m

f,

о

со

«ъ

о

со

ч

о

о

k

о

г

о

г vO

со r

со

г

о со

о

00

о

00

v

-

vO

t

00 -

00

г

00

о

U-I

о ю

о ю

-со

О тсо

JN о

о о о о о о о о

смсо Cv|

о о tn

8

t- «М

о о

fO

со

| Двоскин П.М | |||

| и др | |||

| Труболитейщик-машинист | |||

| М.: Металлургия, 1981, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-23—Подача