Изобретение относится к металлургии и литейному производству, в частности к процессам рафинирования и модифицирования черных и цветных сплавов.

Известно устройство для ввода реагентов, состоящее из погружаемой в металл колонны, бункера с дозирующим устройством и патрубка для подвода газа.

Недостатком устройства является вторичное окисление металла, увеличение тепловых потерь.

Известно устройство для обработки расплавленного металла, состоящее из ковша, погружаемой в металл футерованной колонны с патрубком для подвода и отвода газов и бункера с дозирующим устройством питающего трубопровода.

Обработка металла при помощи такого устройства ведет к значительным потерям тепла и требует значительных затрат газа и сравнительно большого времени на обработку.

Наиболее близким по технической сущности к заявляемому является устройство, реализующее способ рафинирования чугуна в ковше, содержащее колонну газлифта, газоотделительную камеру, фурму для ввода транспортирующего газа, фурму для ввода кислородсодержащего газа.

К недостаткам устройства, выбранного в качестве прототипа, относятся отсутствие возможности перемещения элементов устройства относительно друг друга, что приводит к высокому расходу транспортирующего газа и ограничению поверхности контакта взаимодействующих фаз: расплав - транспортирующий газ, использование фурмы для ввода кислородсодержащего газа приводит к повышенному расходу реагента в связи с его угаром, а также потерям металла при его окислении в газоотделительной камере.

Целью изобретения является сокращение расхода газа и повышение эффективности процессов рафинирования и модифицирования металлических расплавов.

Поставленная цель достигается тем, что устройство, включающее колонну газлифта, газоотделительную камеру, фурму для ввода транспортирующего газа, дополнительно снабжено механизмом вращения колонны газлифта и газоотделительной камеры, на неподвижной крышке которой смонтированы экранированный плазмотрон и токоподвод.

Использование механизма позволяет создать условия для дробления газовой струи и сократить расход транспортирующего газа. Кроме того, исключаются потери металла и реагента, связанные с применением фурмы кислородсодержащего газа, при помощи плазмотрона восстанавливается способность материала к рафинированию, наличие токоподвода позволяет использовать прохождение электрического тока по расплаву для процесса рафинирования, что приводит к повышению эффективности процессов рафинирования и модифицирования металлических расплавов.

Благодаря вращению колонны газлифта расплав под действием возникающих центробежных сил засасывается внутрь колонны, что позволяет сократить расход транспортирующего газа в сравнении с неподвижной колонной газлифта, кроме того, вращение колонны газлифта относительно сопла фурмы создает условия для дробления газовой струи, что приводит к увеличению поверхности контакта взаимодействующих фаз, повышая эффективность обработки в случае использования рафинирующего газа в качестве транспортирующего.

Погружение нижней части газоотделительной камеры в расплав при использовании в качестве транспортирующих инертных газов позволяет исключить окисление металла и угар реагента.

Удаление газов и неметаллических включений из расплава во многих случаях проводят с применением инертных материалов (кокс, графит). В процессе такой обработки слой материала забивается неметаллическими включениями, происходит постоянное снижение эффекта рафинирования. Использование плазмотрона в качестве элемента высокотемпературного нагрева позволяет осуществлять процессы диссоциации и испарения неметаллических включений, находящихся на поверхности материала. Такая регенерация приводит к стабилизации эффекта рафинирования при многократном использовании материала.

Наличие токоподвода позволяет осуществить прохождение тока по расплаву, выходящему из колонны газлифта. Прохождение постоянного тока приводит к удалению водорода из расплава черных и цветных сплавов.

Сопоставительный анализ заявляемого решения с прототипом показывает, что предложенное устройство отличается тем, что колонна газлифта и газоотделительная камера дополнительно снабжены механизмом вращения, а на неподвижной крышке газоотделительной камеры смонтирован экранированный плазмотрон и токоподвод. Таким образом, заявляемое устройство соответствует критерию "новизна".

Сравнение заявляемого устройства не только с прототипом, но и с другими техническими решениями в данной области техники позволило выявить в них признаки, отличающие заявляемое решение от прототипа. Предложенный способ обеспечивает более глубокое рафинирование и модифицирование сплавов, в результате этого повышаются эксплуатационные характеристики литых изделий. Это позволяет сделать вывод о соответствии заявляемого способа критерию "существенные отличия".

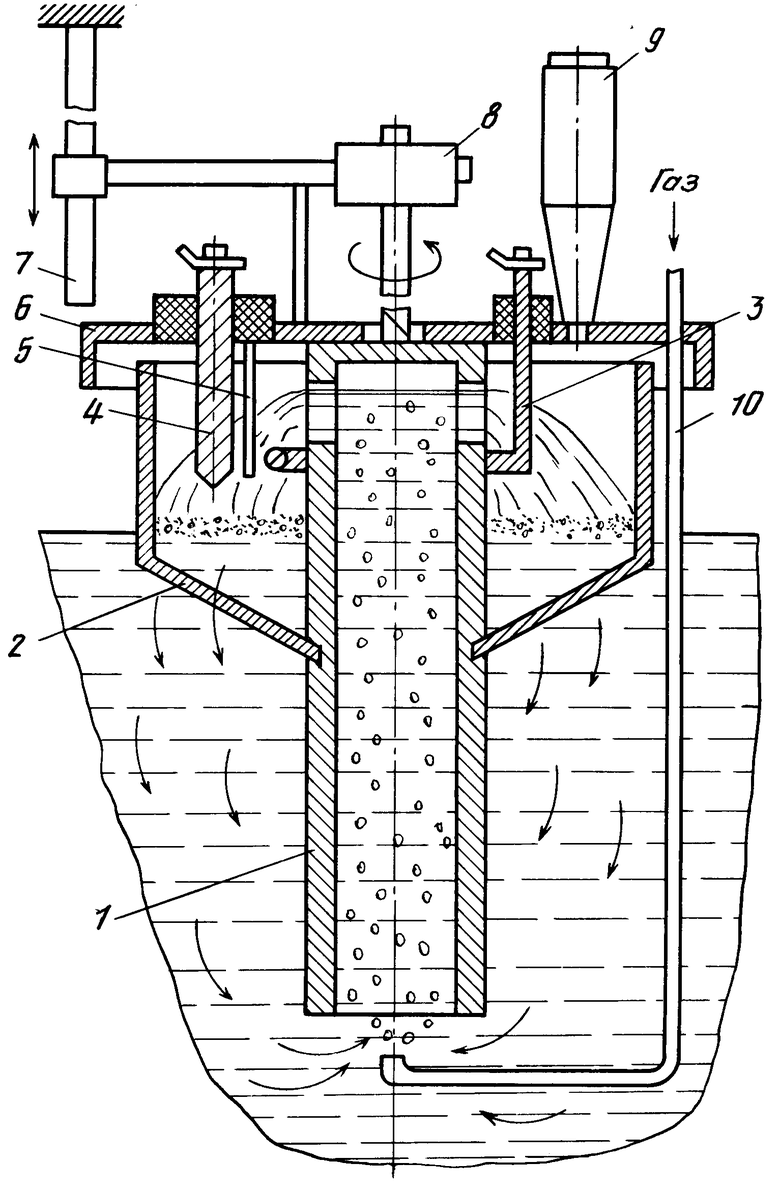

На чертеже представлено предлагаемое устройство.

Устройство содержит колонну 1 газлифта, газоотделительную камеру 2, токоподвод 3, плазмотрон 4, экран 5, крышку 6, механизм 7 перемещения, механизм 8 вращения, дозатор 9, фурму 10.

Устройство работает следующим образом.

При помощи механизма 7 перемещения колонну 1 газлифта совместно с газоотделительной камерой 2 погружают в расплав. Погружение газоотделительной камеры в расплав препятствует окислению реагента и расплава, подвергающегося обработке. После погружения включают механизм 8 вращения и производят засылку реагента (материала) на поверхность расплава при помощи дозатора 9. Вращение газоотделительной камеры относительно неподвижной крышки 6, на которой установлен дозатор, позволяет осуществить равномерную засылку реагента (материала) на поверхность расплава. Включают подачу транспортирующего газа по фурме 10. Вращение колонны относительно фурмы транспортирующего газа создает условия для засасывания расплава внутрь колонны и дробления газовой струи. Расплав подается на токоподвод 3. Используя механизм перемещения, осуществляют соприкосновение плазмотрона 4 с поверхностью реагента (материала), таким образом электрическая цепь замыкается, далее производят отвод вверх плазмотрона от поверхности реагента (материала) до образования электрической дуги. Вследствие этого постоянный электрический ток проходит по расплаву, выходящему из колонны газлифта, рафинируя расплав, а поверхностный слой материала благодаря воздействию плазменного нагрева регенерируется. Экран 5 служит для стабилизации горения дуги.

Опробование предложенного способа пpоизводили в литейном цехе ИПЛ АН УССР. Обработку сплавов по предложенному способу осуществляли в индукционной печи ИСТ-016. Расход транспортирующего газа регулировали игольчатым вентилем (ТУ 26-07-032-76) контролировали с помощью ротаметра. Продолжительность обработки расплава 10 мин. В процессе обработки расплава ток на плазмотроне поддерживали в пределах 350-400 А при напряжении 35-40 В, которые подавались от источника питания ВДУ-506 УЗ. Вращение газлифтной колонны осуществляли с помощью двигателя постоянного тока, пределы регулирования скорости вращения составили 0-300 об/мин. Производительность газлифтной колонны во всех случаях была равной 0,014 т/мин пpи одинаковой глубине погружения газлифтной колонны.

Содержание водорода определяли методом вакуумной экстракции, оксидов - путем электролитического выделения осадка, модифицирующий эффект - по количеству зерен на 1 мм2 шлифа.

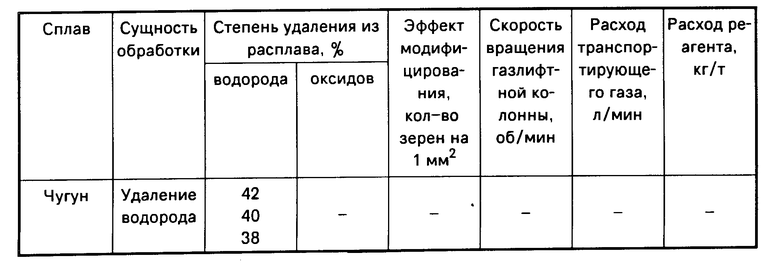

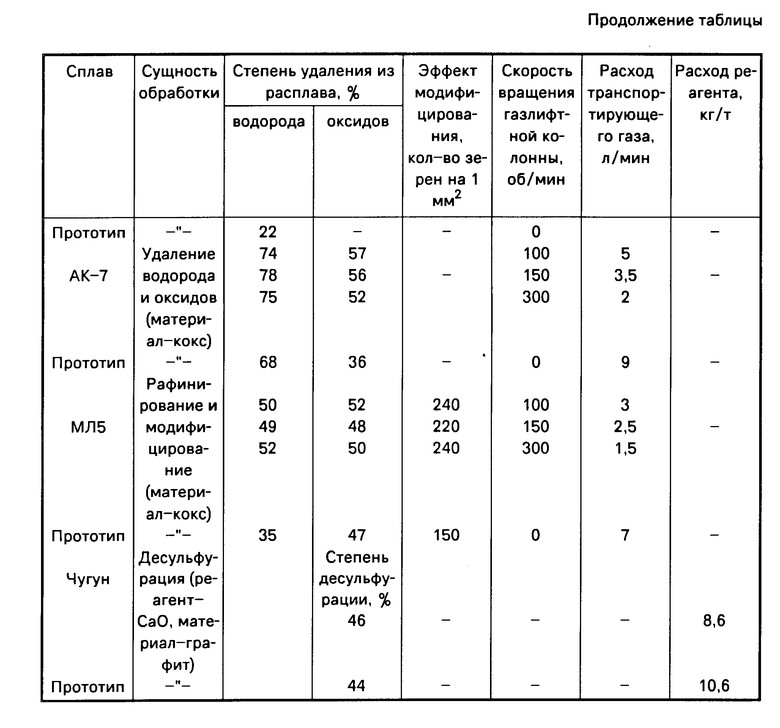

Расход транспортирующего газа, степень удаления из расплава водорода, оксидов, а также модифицирующее действие различных сплавов предложенным устройством представлены в таблице.

Приведенные данные свидетельствуют о том, что предлагаемое устройство позволяет сократить расход транспортирующего газа в 2-4 раза. В результате измельчения структуры и глубокого рафинирования увеличиваются на 10-20% прочностные и на 30-40% пластические характеристики литого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| ГАЗЛИФТНОЕ УСТРОЙСТВО | 1992 |

|

RU2016072C1 |

| Способ обработки чугуна | 1986 |

|

SU1435610A1 |

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ СИСТЕМ | 1991 |

|

RU2022987C1 |

| ПОГРУЖНОЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 1992 |

|

RU2042288C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2064514C1 |

| Способ обработки расплава и газлифт для его осуществления | 1991 |

|

SU1813193A3 |

| Плазменная установка для плавки и рафинирования металла | 1982 |

|

SU1048810A1 |

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| ГАЗЛИФТ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2006 |

|

RU2310689C1 |

Использование: металлургия и литейное производство, в частности в процессах рафинирования и модифицирования черных и цветных сплавов. Сущность: устройство, содержащее колонну газлифта, газоотделительную камеру с крышкой, узел подачи реагентов, фурму для ввода транспортирующего газа, дополнительно снабжено экранированным плазмотроном и токоподводом, смонтированными на крышке газоотделительной камеры, при этом колонна газлифта и газоотделительная камера выполнены с возможностью вращения относительно неподвижной крышки газоотделительной камеры. 1 ил., 1 табл.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ, содержащее колонну газлифта, газоотделительную камеру с крышкой, узел подачи реагентов, фурму для ввода транспортирующего газа, отличающееся тем, что оно снабжено экранированным плазмотроном и токоподводом, смонтированными на крышке газоотделительной камеры, при этом колонна газлифта и газоотделительная камера выполнены с возможностью вращения относительно неподвижной крышки газоотделительной камеры.

| Способ рафинирования чугуна в ковше | 1979 |

|

SU773079A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-30—Публикация

1991-09-16—Подача