Изобретение относится к металлургии и литейному производству, в частности к оборудованию для моделирования процессов, происходящих в расплавах при глубиной обработке их газом или газопорошковой смесью.

Известны конструкции установок для исследования поля скоростей турбулентных потоков в расплаве, в которых используются индукционные и емкостные датчики, проволочные преобразователи и др.

Основным недостатком таких конструкций является измерение кинематических характеристик расплава в одной точке, причем размеры этой "точки" часто оказываются значительными по сравнению с исследуемой областью явления, особенно если исследования проводятся в граничных областях течения. Кроме того, введение в поток датчиков неизбежно вносит искажение в структуру изучаемого течения. Очень сложной является динамическая тарировка аппаратуры. Кроме того, при глубинной обработке расплава реагентами (например, при продувке стали через фурму кислородом или газопорошковой смесью) в жидком металле всегда существует реакционная зона, температура которой в значительной мере отличается от среднемассовой температуры расплава. Так, при продувке стали кислородом температура реакционной зоны на 400оС и более выше по сравнению с температурой металла в остальном объеме.

Известные устройства не позволяют моделировать высокотемпературную реакционную зону в расплаве и количественно оценить все явления, происходящие в жидком металле при наличии такой зоны.

Наиболее близким к предложенному является устройство для моделирования, включающее прозрачную емкость с моделирующей жидкостью и источник света. В этой установке используют щелевой источник света или так называемый "световой нож", которым освещают не всю моделирующую систему, а только тонкий слой расплава, где регистрируют проходящие процессы.

К недостаткам прототипа относятся:

невозможность максимально приблизить условия моделирования к реальным процессам, происходящим в реакционной зоне расплава при обработке его газом или газопорошковой смесью, потому что с помощью "светового ножа" нельзя нагреть реакционную зону в моделирующей среде (жидкости);

невозможность оценки происходящих явлений во всем объеме расплава, так как освещается только тонкий слой моделирующей среды.

Целью изобретения является приближение условий моделирования к реальным процессам газореагентной обработки металла за счет регулируемого нагрева реакционной зоны струи в расплаве.

Поставленная цель достигается тем, что в установке для моделирования металлургических систем, включающей прозрачную емкость с моделирующей жидкостью и источник света, источник света размещен в моделирующей жидкости и выполнен в виде плазмотрона, установленного на механизме его перемещения в вертикальной и горизонтальной плоскостях.

Размещение источника света, выполненного в виде плазмотрона, в глубинных слоях моделирующей среды позволяет нагревать реакционную зону до требуемых температур и моделировать различные металлургические процессы: без выделения в расплаве новой газовой фазы при обработке (например, рафинирование расплавленных металлов нейтральными газами), с выделением новой газовой фазы, например кислородно-конвертерный процесс.

В первом случае в качестве моделирующей жидкости можно использовать воду или прозрачный безводный солевой расплав (NaNO2 + KNO3 + NaNO3) с температурой плавления 140-150оС. При небольшой мощности плазмотрона происходит медленный нагрев заглубленной плазменной струей моделирующих жидкостей без образования в них пузырей пара.

Во втором случае в качестве моделирующей среды можно использовать указанный выше солевой расплав с растворенной в нем водой в заданных концентрациях. При нагреве этой среды плазмотроном происходит перегрев расплава и вода интенсивно удаляется из него. Это вызывает кипение ванны, аналогичное процессу образования пузырьков СО в стали. Интенсивность кипения зависит от температурного состояния реакционной зоны, которое регулируется подводимой к плазмотрону мощностью.

Размещение плазменной струи в моделирующей жидкости позволяет эффективно исвещать ванну и с помощью системы визуализации фиксировать процессы, происходящие во всем объеме расплава при его обработке. Степень освещенности всего объема моделирующей среды заглубленной плазменной струей регулируется изменением подаваемой на плазмотрон мощности.

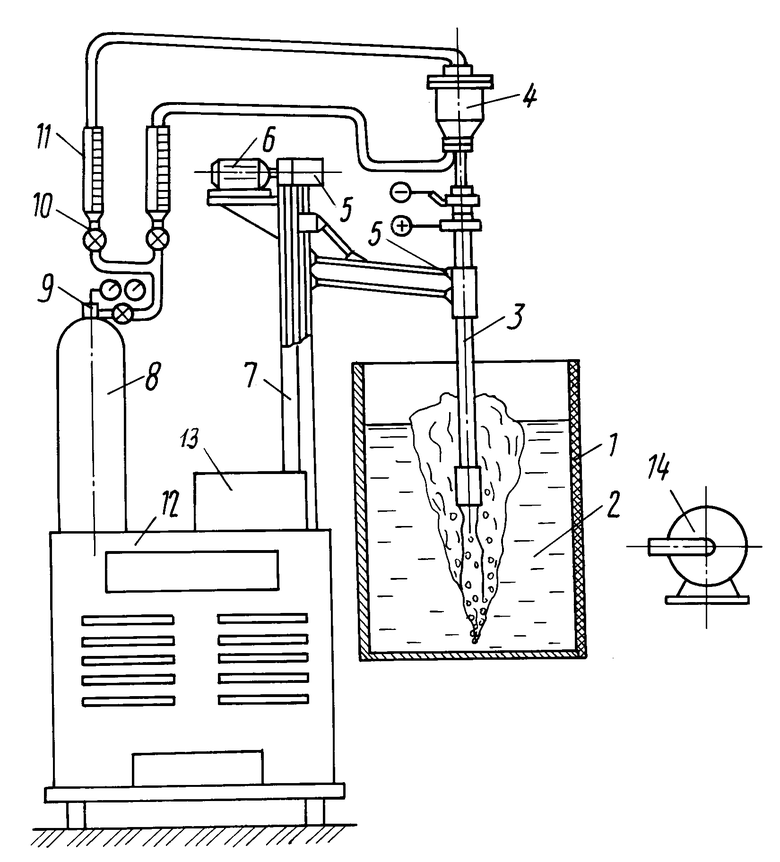

На чертеже представлена схема устройства для моделирования металлургических систем.

Устройство состоит из прозрачной емкости 1 с нанесенной на нее масштабной сеткой и заполненной моделирующей жидкостью 2, в которую погружен плазмотрон 3. Плазмотрон с установленным на нем дозатором 4 для подачи порошковых материалов приводится в движение с помощью механизма 5 вертикального его перемещения, имеющего электропривод 6, который установлен на поворотной колонке 7. Подача плазмообразующего газа в плазмотрон осуществляется из баллона 8 через редуктор 9, игольчатый дроссель 10 и ротаметр 11. Электропитание к плазмотрону подведено от источника 12. Управление работой плазмотрона и механизмом его перемещения производится с пульта 13. Для фиксирования и количественной оценки процессов, происходящих в реакционной зоне расплава применяется скоростная кинокамера 14.

Устройство работает следующим образом. Открывают доступ к плазмотрону плазмообразующего газа (аргон, азот, гелий или их смеси), расход которого регулируют с помощью редуктора 9 и дросселя 10. Контроль за расходом газа осуществляют ротаметром 11. Путем закорачивания электродов включают плазмотрон 3 и с помощью механизма 5 вертикального перемещения погружают его в моделирующую жидкость 2. Для моделирования процесса глубинной обработки расплава плазменной газопорошковой струей задействуют в работу дозатор 4, из которого реагенты поступают вместе с плазмообразующим газом в реакционную зону плазменной струи. При погружении плазмотрона 3 в моделирующую жидкость в ней образуется реакционная зона от действия на расплав плазменной струи. В этой зоне взаимодействия высокотемпературной плазменной струи с расплавом возникают значительные температурные градиенты. Степень освещенности расплава и температуру нагрева реакционной зоны в моделирующей жидкости регулируют изменением подводимой мощности к плазмотрону 3 от источника питания 12. Процессы, происходящие в моделирующей жидкости при обработке ее высокотемпературными газовыми или газореагентными средами фиксируют скоростной кинокамерой 14. После замера температуры в разных точках моделирующей среды и обработки кинокадров по известным методикам дают количественную оценку процессам тепло- и массопереноса в расплаве.

Изучение взаимодействия заглубленных в расплав холодной газовой и высокотемпературной струй проводили на холодных и горячих моделирующих жидкостях. В качестве холодных моделирующих металл сред использовали воду и бромоформ (плотность 2870 кг/м3). При горячем моделировании применяли эвтектический расплав смеси, состоящей из 50 мас.% KNO3 + 7 мас.% NaNO2 + 43 мас. % NaNO3 с температурой плавления 140-145оС. Расчет поверхностных свойств эвтектического расплава указанной смеси подтвердил подобие его жидкому металлу, что позволило использовать ее в широком диапазоне исследований. Взаимодействие холодной и плазменной струй с расплавом изучали с помощью "светового ножа" (прототип) и предложенного устройства.

При моделировании с помощью предложенного устройства степень освещенности системы и величину нагрева реакционной зоны регулировали изменением вольтамперных характеристик плазмотрона, который подключали к источнику питания ВДУ-504УЗ. Ток, подводимый к плазмотрону, изменяли в пределах 150-500 А при напряжении 25-40 В. Диаметр сопла плазмотрона изменяли от 3 до 12 мм. В качестве плазмообразующего газа применяли аргон и гелий, расход которых регулировали редуктором давления БКО-50 (ТУ 26-05-463-76). Расход газа при моделировании изменяли в пределах 2,5-18 л/мин, контролировали ротаметром РМ-2,5 ГУЗ (ТУ 25-02.070213-82). В систему визуализации при исследовании входили кино- и фотосъемки.

Температуру моделирующей среды в различных точках зоны внедрения струй измеряли хромель-алюминиевыми термопарами (диаметр электродов 0,3 мм), которые подключали к потенциометрам КСП-5. Термопары равномерно размещали по радиусу и высоте зоны внедрения и моделирующей среды. Точки измерения температуры равномерно размещали по радиусу и высоте зоны внедрения и моделирующей среды. Точность измерения температуры при этом составила ± 2оС.

Измерения показали, что температуры реакционных зон в моделирующей среде при продувке ее холодной и плазменной струями существенно отличаются. Так, температура в реакционной зоне холодной струи на расстоянии 40 мм от среза сопла при расходе газа 4 л/мин составила 110оС. С повышением расхода газа до 18 л/мин температура в этой точке снижается до 93оС при среднемассовой температуре моделирующей среды 142оС. При обработке плазменной струей температура в реакционной зоне на таком же расстоянии от сопла плазмотрона и при аналогичном изменении расхода газа составляла соответственно 690оС и 208оС. Эти данные свидетельствуют о том, что предложенное устройство позволяет нагревать реакционную зону до значительной температуры. В то же время при моделировании с помощью прототипа наоборот - реакционная зона всегда охлаждается.

Одной из важных характеристик загрубленных в расплав струй является глубина их проникновения. Измерение глубины проникновения в расплав плазменной струи выполняли в сравнении с холодной. С этой целью через плазмотрон, погруженный в моделирующую жидкость, подавали холодный газ и плазменную струю при одинаковом расходе аргона или гелия и измеряли области взаимодействия этих струй с расплавом.

На основании экспериментальных данных были выведены аналитические зависимости относительно глубины проникновения плазменной и холодной струй от критерия Архимеда, которые имеют следующий вид:

Для высокотемпературного газа = 4,27 Ar0,52

= 4,27 Ar0,52

Для холодного газа = 2,24 Ar0,42

= 2,24 Ar0,42

Как видно, размеры области взаимодействия высокотемпературной струи, полученные с помощью заявляемого устройства, и холодной существенно отличаются. Струя аргона в высокотемпературном состоянии образует в расплаве зону 2-3 раза более глубокую, чем в холодном. Впоследствие глубокого проникновения в расплав и интенсивного дробления на пузыри у плазменной струи межфазная поверхность и объем, занимаемый газом в зоне внедрения, соответственно в 3-5 и 1,5-4,5 раза больше, чем у холодной.

Следствием существенного отличия структур и значений параметров зон внедрения различных струй в расплав является разная эффективность его перемешивания. Мощность перемешивания расплава холодной и плазменной струями определяли как сумму составляющих:

N = N1 + N2 + N3, где N1 - мощность, вводимая в расплав за счет кинетической энергии струи;

N2 - мощность изменения объема газовой фазы;

N3 - мощность пульсационной составляющей перемешивания расплава в зоне внедрения струи.

Мощность, вводимую в расплав за счет кинетической энергии струи, определяли по формуле

N1 =  , где m - массовый расход вещества струи в единицу времени, кг/с;

, где m - массовый расход вещества струи в единицу времени, кг/с;

ω- скорость струи в месте истечения в расплав, м/с.

Мощность перемешивания расплава за счет изменения объема газовой фазы определяли по формуле

N2=m  ΔT=m

ΔT=m  (T2-T1), где μ - молекулярная масса газа, кг/моль;

(T2-T1), где μ - молекулярная масса газа, кг/моль;

Т1 - температура газа на выходе сопла, К;

Т2 - температура расплава, К;

ΔТ = Т1-Т2 - для плазменной струи, К.

Мощность пульсационной составляющей перемешивания заглубленной газовой струей определяли как работу, совершаемую расплавом в единицу времени при перемещении его объема за счет пульсаций: N3=Pм˙ΔV˙Ψ, где Рм - давление расплава в месте внедрения струи, Па;

ΔV - изменение объема расплава при его пульсации, м3;

Ψ- частота пульсаций, 1/с.

Это уравнение можно представить в следующем виде:

N3=Pм·Ψ(V2-V1)=Pм·Ψ( -

-

Частоту пульсаций и изменение объема металла определяли по данным моделирования зон внедрения в расплав холодной и плазменной струй. Погрешность измерения величин, используемых в расчетных формулах, при моделировании с помощью устройства, выбранного в качестве прототипа и заявляемого технического решения, не превышала 10%.

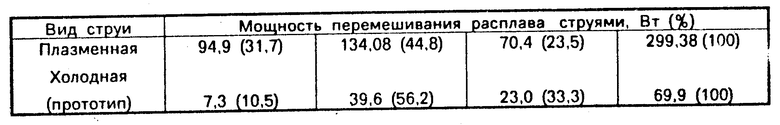

Данные о мощности перемешивания расплава холодной и высокотемпературной струями приведены в таблице.

Из представленных результатов моделирования и расчетных данных, выполненных с одинаковой точностью, видно, что абсолютные значения величин, полученных с помощью заявляемого устройства, существенно отличаются от величин, которые определены с применением прототипа.

Испытания показали, что предложенное устройство в отличие от прототипа позволяет в моделирующей среде нагревать реакционную зону до 100-800оС и освещать весь объем этой зоны заглубленной плазменной газовой или газопорошковой струей. В результате этого условия моделирования процессов неизотермического взаимодействия высокотемпературных струй с моделирующей средой максимально приближаются к реальным процессам в жидком металле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 1992 |

|

RU2042288C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2064514C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| СПОСОБ ВВЕДЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ В РАСПЛАВЫ | 1991 |

|

RU2015188C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1991 |

|

RU2020159C1 |

| Способ рафинирования алюминия и его сплавов | 1990 |

|

SU1752800A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| Плазменная установка для плавки и рафинирования металла | 1982 |

|

SU1048810A1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

Изобретение может быть использовано в металлургии и литейном производстве, в частности для моделирования процессов, происходящих в расплавах при глубинной обработке их высокоэнтальпийными газом или газопорошковой смесью. Сущность: в устройстве для моделирования металлургических систем источник света размещен в моделирующей жидкости и выполнен в виде плазмотрона, установленного на механизме перемещения его в вертикальной и горизонтальной плоскостях. 1 ил., 1 табл.

УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ СИСТЕМ, включающее прозрачную емкость с моделирующей жидкостью и источник света, отличающееся тем, что, с целью приближения условий моделирования к реальным процессам газореагентной обработки металла за счет регулируемого нагрева реакционной зоны струи в расплаве, источник света размещен в моделирующей жидкости и выполнен в виде плазмотрона, установленного на механизме перемещения его в вертикальной и горизонтальной плоскостях.

| Никитин И.К | |||

| Турбулентный русловой поток и процессы в природной области | |||

| Киев | |||

| Издательство АН УССР | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1994-11-15—Публикация

1991-04-22—Подача