Изобретение относится к металлургии и литейному производству, в частности к процессу рафинирования цветных сплавов высокоэнтальпийным газом.

Известен электродуговой плазмотрон (патент США N 3604189, кл. H 05 B 5/12, 1971), снабженный устройством для автоматического поджига дуги, один электрод которого выполнен подвижным и соединен с электромагнитом. Обмотка электромагнита включена в цепь основной электрической дуги. При соединении электродов между собой возникает электрический ток и срабатывает электромагнит, разъединяя электроды и растягивая дугу.

Недостатками этого плазмотрона являются сложность изготовления подвижного электрода с электромагнитом, низкая надежность работы. В случае применения соленоида в погружном плазмотроне его необходимо защищать от теплового излучения расплава, что приводит к усложнению конструкции.

Известен анодный узел электродугового нагревателя газа (авт. св. СССР N 1551229, кл. H 05 B 7/22, 1989), у которого выходная секция выполнена в виде сужающегося в направлении от изолятора усеченного конуса из термостойкого материала, преимущественно графита, причем меньший диаметр этой секции выбран равным 0,4-0,7 ее большего диаметра, а длина выходной секции равна 1,5-2,1 длины входной секции.

К недостаткам такого электродугового нагревателя газа следует отнести сложность конструкции и невозможность осуществлять глубинную обработку металлических расплавов этим нагревателем.

Наиболее близким по технической сущности к заявляемому является устройство для ввода рафинирующих и модифицирующих добавок в расплав (авт. св. СССР N 1566737, кл. C 21 C 7/00, 1990), содержащее выполненный в виде наружной трубы анод, внутри которого вдоль его продольной оси расположен графитовый электрод с осевым отверстием. Анод снабжен дном с внутренним выступом, в котором соосно с осевым отверстием графитового электрода выполнен центральный канал, сообщенный через боковые отверстия с полостью анода. Графитовый электрод расположен с зазором по отношению к внутреннему выступу анода.

Существенным недостатком известного устройства является низкая эффективность обработки жидкого металла, обусловленная выполнением центральных отверстия и канала в графитовом электроде и аноде, через которые в расплав поступает газ. В результате этого в расплаве образуются газовые пузыри большого диаметра с малой межфазной поверхностью, что снижает эффект рафинирования сплавов и качество литого металла.

Целью изобретения является повышение эффекта рафинирования расплавов и улучшение качества литого металла.

Цель достигается тем, что в погружном электродуговом плазмотроне, содержащем выполненный в виде погружной трубы анод, внутри которого вдоль его оси расположен электрод с осевым отверстием, анод снабжен глухим наконечником из пористого материала с открытой пористостью 10-30% внутри которого расположена расходуемая вставка с отверстиями, соединяющими зону горения дуги с полостью между дном наконечника и вставкой.

Выполнение анода с глухим наконечником из пористого материала с пористостью обеспечивает измельчение пузырей высокоэнтальпийного газа, поступающего из зоны горения дуги через пористый материал в расплав. В результате этого увеличивается межфазная поверхность газ расплав и существенно повышается эффект рафинирования сплавов.

При изготовлении наконечника из материала с пористостью менее 10% сопротивление наконечника выходу нагретого газа в расплав достаточно велико. Поэтому необходимо увеличивать избыточное давление плазмообразующего газа внутри плазмотрона, что требует надежной герметизации корпуса плазмотрона. В результате этого усложняется конструкция плазмотрона.

Изготовление наконечника из материала с открытой пористостью более 30% приводит к тому, что через наконечник в расплав поступает большое количество нагретого газа. При этом пузырьки газа сливаются и образуются крупные пузыри, которые всплывают из расплава с большой скоростью. В результате этого уменьшается межфазная поверхность, сокращается время пребывание пузырьков газа в расплаве и, как следствие, снижается эффект рафинирования сплавов и качество литого металла.

Снабжение плазмотрона расходуемой вставкой внутри пористого наконечника предупреждает эрозию пористого материала в зоне горения дуги и увеличивает ресурс работы плазмотрона без замены основных его узлов.

Наличие отверстий в расходуемой вставке облегчает доступ высокотемпературного газа из прикатодной зоны в полость между дном наконечника и вставкой. Выполнение указанной полости в плазмотроне обеспечивает прохождение нагретого газа не только через боковую поверхность наконечника, но и через его днище. В результате этого в расплав поступает большее количество мелких пузырьков высокоэнтальпийного газа с сильно развитой межфазной поверхностью, которые способствуют повышению эффекта рафинирования металла от газов и неметаллических включений.

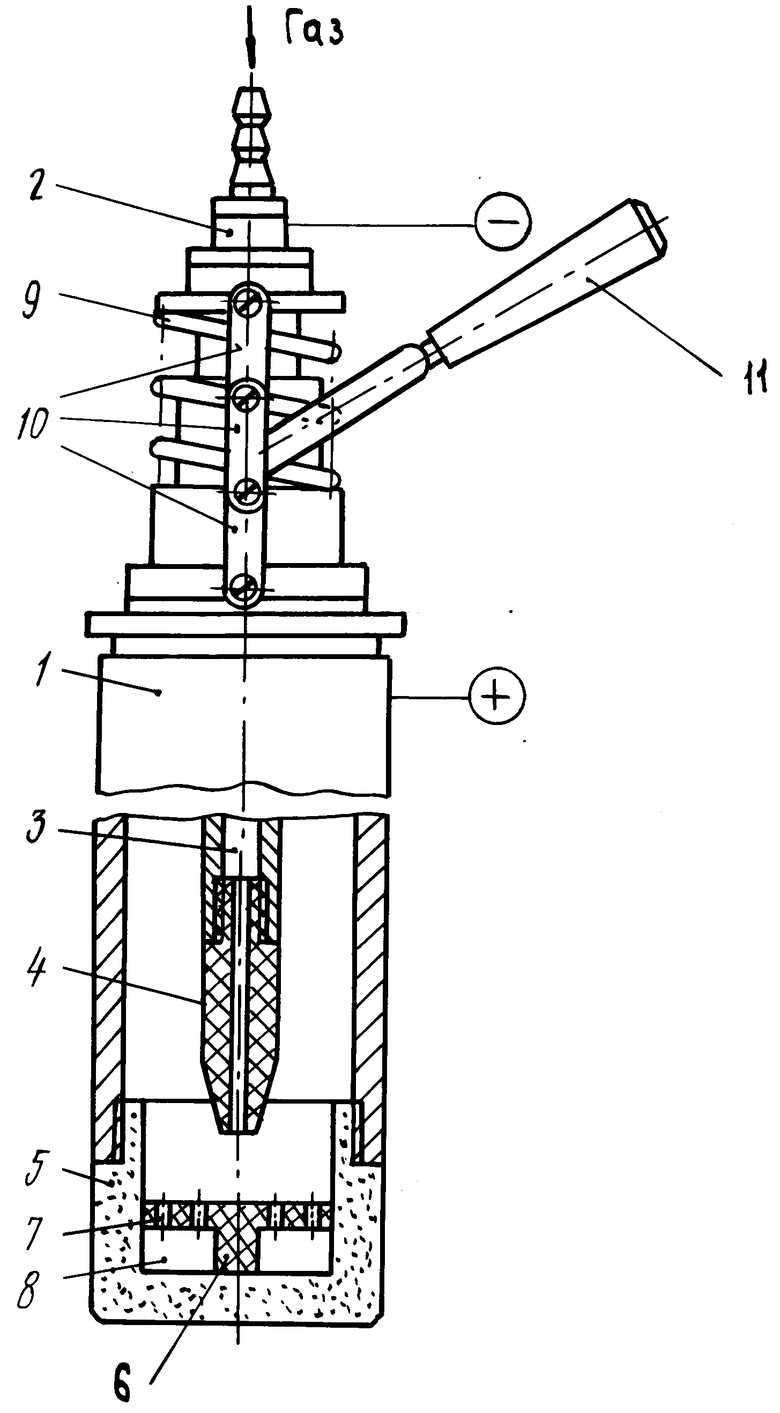

На чертеже представлен погружной электродуговой плазмотрон.

Плазмотрон содержит выполненный в виде трубы анод 1, внутри которого вдоль его оси расположен подвижный электрод 2 с осевым отверстием 3 и сменным катодом 4. Анод 1 соединен с глухим наконечником 5 из пористого материала. Внутри пористого наконечника расположена расходуемая вставка 6 с отверстиями 7, через которые зона горения дуги соединяется с полостью 8 между дном наконечника 5 и вставкой 6. Подвижный электрод 2 с катодом 4 в верхнем положении удерживается пружиной 9. Подвижный электрод 2 соединен через изолятор с трубой-анодом 1 с помощью системы рычагов 10 с поворотной ручкой 11.

Электродуговой плазмотрон работает следующим образом.

Открывают доступ плазмообразующего газа к плазмотрону и подают напряжение один потенциал на внутренний подвижный электрод 2, противоположный на трубу-анод 1 или на металл. Поворотом ручки 11 приводят в движение рычаги 10. В результате этого пружина 9 сжимается и происходит короткое замыкание между катодом 4 и расходуемой вставкой 6. После этого ручку 11 отпускают и пружина 9 поднимает электрод 2 в верхнее исходное положение. Межэлектродное расстояние регулируют величиной сжатия пружины 9. Затем плазмотрон погружают в расплав и производят обработку последнего. Плазмообразующий газ, поступающий по отверстию 3, нагревают в зоне горения дуги. Из зоны горения дуги высокотемпературный газ через боковую поверхность пористого наконечника 5, а также по отверстиям 7 поступает в полость 8 и через днище наконечника выходит в виде мелких пузырьков в расплав. При этом образуется много пузырьков газа с большой межфазной поверхностью, что способствует эффективному рафинированию расплава. По окончании обработки плазмотрон извлекают из расплава, отключают источник питания и прекращают подачу плазмообразующего газа к плазмотрону. Затем рабочие операции повторяются.

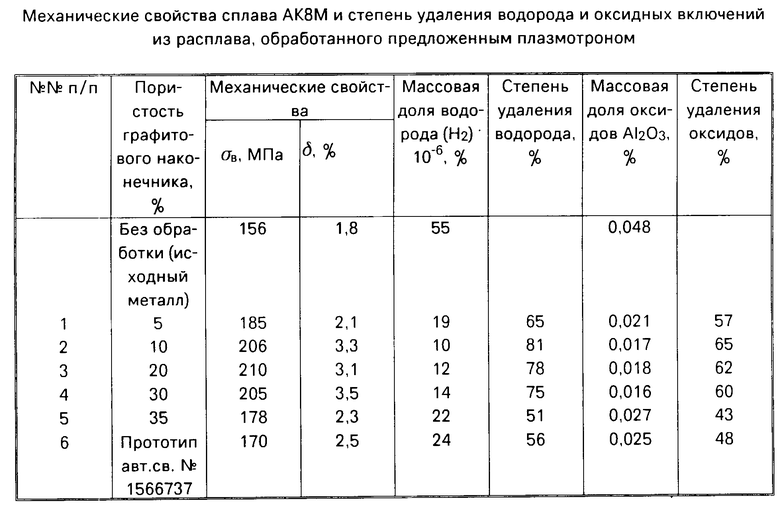

Предложенный электродуговой плазмотрон испытан при обработке алюминиевого сплава АК8М в заводских условиях. Обработку сплава оценивали в ковше вместимостью 0,5 т при температуре расплава 730-740оС. Питание на плазмотрон подавали от выпрямителя ВДУ-506УЗ. Анод выполняли из чугунной трубы, которую с помощью резьбы соединяли с пористым наконечником из электродного графита. Расходуемую вставку с тремя отверстиями диаметром 6 мм и сменный катод изготавливали из плотного графита МГП-7 (ТУ 48-20-51-84). Наконечники изготавливали с различной пористостью от 5 до 35%

Редуктором на баллоне устанавливали избыточное давление аргона 1,5 ати при работе с графитовым наконечником, пористость которого составляла 5% 2,5 ати. Путем включения электромагнитного пневмоклапана открывали доступ аргона к плазмотрону. После этого подавали питание на плазмотрон от выпрямителя ВДУ-506УЗ и поворотом ручки рычажного механизма производили короткое замыкание электродов плазмотрона. Электродами плазмотрона являлись сменный графитовый катод подвижного электрода и расходуемая вставка, расположенная в пористом наконечнике. При возврате ручки рычажного механизма в исходное (верхнее) положение между указанными электродами возбуждалась плазменная дуга. Расход аргона, поступающего через пористый наконечник, составлял 8-9 л/мин.

После включения плазмотрон погружали в жидкий металл и производили глубинную обработку расплава высокотемпературным ионизированным аргоном в течение 6 мин. В процессе обработки напряжение на плазмотроне составляло 35-40 В, ток в пределах 440-450 А. По истечении 6 мин плазмотрон извлекали из расплава, отключали источник питания и прекращали подачу аргона к плазмотрону.

Эффективность рафинирования сплава при обработке его предложенным плазмотроном с наконечником различной пористости представлена в таблице.

Исследования качества металла показали, что после обработки расплава предложенным электродуговым плазмотроном прочностные характеристики литого металла увеличиваются на 17-19% пластические на 20-29% При этом содержание оксидных включений в обработанном плазмотроном сплаве уменьшается на 60-65% водорода на 75-80%

Испытания показали, что конструкция предложенного погружного электродугового плазмотрона проста и надежна в работе. В течение месяца при двухсменной работе плазмотрон не выходил из строя. За этот период трижды заменяли расходуемую графитовую вставку, которая расположена в пористом наконечнике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВЕДЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ В РАСПЛАВЫ | 1991 |

|

RU2015188C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2064514C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1991 |

|

RU2020159C1 |

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ СИСТЕМ | 1991 |

|

RU2022987C1 |

| Способ рафинирования алюминия и его сплавов | 1990 |

|

SU1752800A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ С ДИСПЕРСНЫМИ ЧАСТИЦАМИ КАРБИДА КРЕМНИЯ | 1991 |

|

RU2015185C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ВАКУУМЕ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУННЫХ МЕЛЮЩИХ ТЕЛ | 1992 |

|

RU2016077C1 |

Сущность изобретения: погружной электродуговой плазмотрон содержит выполненный в виде наружной трубы анод. Внутри анода вдоль его оси расположен электрод с осевым отверстием. Анод снабжен глухим наконечником из пористого материала (графита) с открытой пористостью 10 30% Внутри наконечника расположена расходуемая вставка с отверстиями, соединяющими зону горения дуги с полостью между дном наконечника и вставкой. 1 табл. 1 ил.

ПОГРУЖНОЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН, содержащий выполненный в виде трубы корпус, внутри которого вдоль его оси расположен подвижный электрод, отличающийся тем, что наружная труба снабжена глухим наконечником из пористого материала (графита) с открытой пористостью 10 30% внутри которого расположена расходуемая вставка с отверстиями, соединяющими зону горения дуги с полостью между дном наконечника и вставкой.

| Патент США N 3604189, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-08-20—Публикация

1992-01-03—Подача