Изобретение относится к области металлургии и машиностроения, в частности к области производства стали, и наиболее эффективно может быть использовано для изготовления прокатных валков больших сечений.

Известная сталь, применяемая для изготовления опорных валков листовых станов, состоит из следующих компонентов, мас.%: Углерод 0,70-0,80 Кремний 0,18-0,65 Хром 1,4-1,7 Молибден 0,20-0,30 Сера менее 0,030 Фосфор менее 0,030 Железо Остальное

Валки, изготовленные из этой стали, после режима нормализации с отпуском имеют недостаточную твердость, что приводит к понижению эксплуатационной стойкости валков.

Наиболее близкой к заявляемому техническому решению по химическому составу и достигаемому эффекту является сталь, состоящая из следующих компонентов, мас. % : Углерод 0,60-0,70 Марганец 0,50-0,80 Кремний 0,20-0,40 Хром 2,4-2,8 Молибден 0,50-0,70 Алюминий 0,01-0,05 Ванадий 0,10-0,20 Титан 0,01-0,05 Кальций 0,001-0,02 Железо Остальное

Недостатком данном стали является недостаточная прокаливаемость ее и, как следствие, получение пониженной твердости на валках больших сечений после нормализации с отпуском.

Целью изобретения является повышение прокаливаемости стали, что позволит в валках больших сечений после режима нормализации с отпуском повысить твердость рабочего слоя бочки, в конечном счете повысить эксплуатационные свойства валков.

Поставленная цель достигается тем, что сталь, содержащая углерод, хром, марганец, кремний, молибден, ванадий и железо, дополнительно содержит никель при следующем соотношении компонентов, мас.%: Углерод 0,65-0,75 Хром 2,5-3,0 Марганец 0,91-1,3 Кремний 0,45-0,6 Молибден 0,6-0,8 Ванадий 0,1-0,3 Никель 0,35-0,5 Сера менее 0,025 Фосфор менее 0,025 Железо Остальное

Предложенная сталь отличается от известной наличием никеля 0,35-0,50%, повышенным содержанием марганца и кремния, отсутствием алюминия, титана и кальция.

Наличие никеля 0,35-0,50% в составе предложенной стали позволяет увеличивать прокаливаемость стали, в результате чего повышается уровень механических свойств по сечению крупных изделий типа прокатных валков.

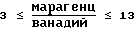

Повышенное содержание кремния 0,40-0,60 мас.% против в известной стали 0,20-0,40 мас. % , а марганца 0,91-1,3 против 0,50-0,80 мас.% способствует повышению прокаливаемости и твердости. При этом соотношение между марганцем и ванадием регламентировано и соответствует 3≅  ≅ 1,3. При содержании марганца ниже нижнего предела происходит снижение прокаливаемости и твердости за счет превращения аустенита в перлитной области. А при содержании марганца выше верхнего предела в стали наблюдается интенсивный рост зерна, повышается чувствительность к отпускной хрупкости, что вызывает хрупкость стали.

≅ 1,3. При содержании марганца ниже нижнего предела происходит снижение прокаливаемости и твердости за счет превращения аустенита в перлитной области. А при содержании марганца выше верхнего предела в стали наблюдается интенсивный рост зерна, повышается чувствительность к отпускной хрупкости, что вызывает хрупкость стали.

Одновременно известно, что стали с повышенным содержанием углерода и марганца склонны к перегреву, к росту зерна, что может ухудшить свойства стали. Поэтому в сталь введен ванадий, который измельчает зерно стали. При этом с увеличением содержания марганца необходимо увеличить количество ванадия в стали, что регламентируется выражением 3≅  ≅ 13.

≅ 13.

С другой стороны, установлено, что при наличии повышенного содержания марганца в валковой стали карбиды ванадия при нагреве на температуру аустенитизации переходят в твердый раствор и тогда ванадий существенно повышает прокаливаемость стали. При этом, чем больше содержание ванадия в стали, тем больше должно быть содержание марганца в стали, это соотношение должно регламентироваться выражением: 3≅  ≅ 13.

≅ 13.

При содержании марганца ниже 0,9%, а ванадия больше 0,3% отношение  получается меньше 3, и в этом случае наблюдается пониженная прокаливаемость и твердость стали вследствие того, что карбиды ванадия не растворяются при нагреве под закалку.

получается меньше 3, и в этом случае наблюдается пониженная прокаливаемость и твердость стали вследствие того, что карбиды ванадия не растворяются при нагреве под закалку.

При содержании марганца выше 1,3% и ванадия менее 0,1% отношение  получается больше 13, и в этом случае наблюдается охрупчивание стали в связи со склонностью к росту зерна.

получается больше 13, и в этом случае наблюдается охрупчивание стали в связи со склонностью к росту зерна.

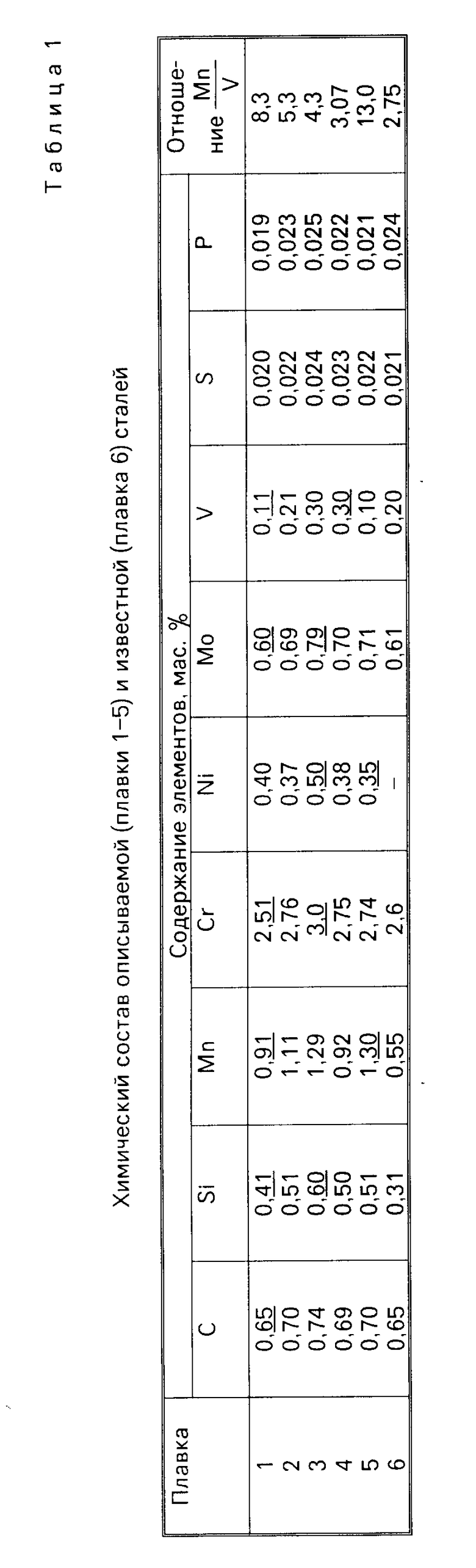

Проводилось исследование прокаливаемости и твердости при нормализации с отпуском на 5 опытных составах предлагаемой стали (плавки 1-5) и на одном составе стали, использованной в качестве прототипа (плавка 6).

Химический состав исследованных сталей представлен в табл.1.

Выплавка сталей производилась в 60 кг индукционной печи с основным тиглем. Слитки ковали на прутки диаметром 25 мм, которые затем проходили отжиг по режиму: нагрев 950oC, выдержка 3 ч, охлаждение в печи до 300oC, нагрев до температуры 700oC, выдержка 15 ч, охлаждение с печью.

Окончательную термическую обработку заготовок осуществляли по режиму нормализации (охлаждение на воздухе) с отпуском применительно к термической обработке крупного опорного валка диаметром 1500 мм. Согласно результатам наших исследований при нормализации валка такого сечения скорость охлаждения поверхностной зоны бочки этого валка составляет 100o/ч. Исследования проводили при этой скорости охлаждения.

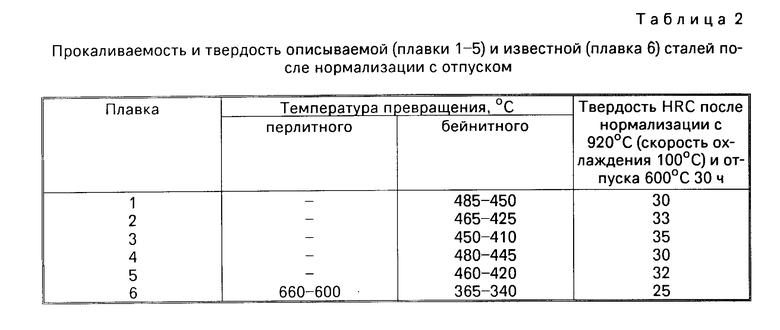

В связи с повышенной легированностью сталей оценить прокаливаемость по ГОСТ 5657-69 не представлялось возможным (образцы прокаливаются насквозь). Поэтому прокаливаемость оценивалась при дилатометрических исследованиях. Образцы нагревали в дилатометре на температуру 920oC, выдерживали 20 мин и охлаждали со скоростью 100o/ч. При таком охлаждении определяли температурный интервал перлитного и бейнитного превращения. Результаты исследований представлены в табл.2. На стали-прототипа, плавка 6, при скорости охлаждения 100o/ч превращение аустенита протекает частично в перлитной и частично в бейнитной области. На сталях предложенного состава превращение аустенита в перлитной области исключается, оно проходит целиком в бейнитной области. Это свидетельствует о более высокой прокаливаемости предложенной стали.

Образцы сталей, прошедшие аустенитизацию при охлаждении со скоростью 100o/ч, далее проходили отпуск при температуре 600oС c выдержкой 30 ч. Затем на образцах замеряли твердость по Роквеллу. Результаты исследований приведены в табл.2. После такой термической обработки сталь-прототип имеет твердость HRC = 25, а стали предлагаемого состава имеют твердость HRC = 30-35. Следовательно, после окончательной термической обработки - режима нормализации с отпуском, предлагаемая сталь имеет более высокую твердость.

Таким образом, на основании изложенного и проведенных патентных исследований можно сделать вывод о том, что предложенный состав стали отвечает критерию изобретения "Существенные отличия" и "Новизна", а именно содержание указанных компонентов в заявляемых пределах и в заявляемом соотношении их, а также регламентированное соотношение между марганцем и ванадием, реализации которых и дает возможность получить положительный эффект: повышение прокаливаемости и твердости стали, из которой изготавливают детали типа прокатных валков с большим сечением. В конечном счете повышаются эксплуатационные характеристики прокатных валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| НИЗКОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2011 |

|

RU2477333C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| Цельнокатаное колесо из стали | 2021 |

|

RU2773729C1 |

| СТАЛЬ С БЕЙНИТНОЙ СТРУКТУРОЙ | 2014 |

|

RU2578873C1 |

Изобретение относится к области металлургии и машиностроения, в частности к стали для изготовления прокатных валков больших сечений. С целью повышения прокаливаемости и твердости сталь дополнительно содержит никель при следующем соотношении компонентов, мас.%: углерод 0,65 - 0,75; хром 2,5 - 3; марганец 0,91 - 1,3; кремний 0,4 - 0,6; молибден 0,6 - 0,8; никель 0,35 - 0,5; ванадий 0,1 - 0,3; железо - остальное, при этом выполняется соотношение  . 2 табл.

. 2 табл.

СТАЛЬ преимущественно для прокатных валков, содержащая углерод, хром, марганец, кремний, молибден, ванадий и железо, отличающаяся тем, что, с целью повышения прокаливаемости и твердости, она дополнительно содержит никель при следующем соотношении компонентов, мас.%:

Углерод 0,65 - 0,75

Хром 2,5 - 3,0

Марганец 0,91 - 1,30

Кремний 0,40 - 0,60

Молибден 0,60 - 0,80

Ванадий 0,10 - 0,30

Никель 0,35 - 0,50

Железо Остальное

при этом выполняется соотношение

3 ≅  ≅ 13,

≅ 13,

| Сталь | 1977 |

|

SU644865A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1990-07-09—Подача