(54) КЛАПАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический телескопический амортизатор | 1980 |

|

SU968532A1 |

| Гидравлический телескопический амортизатор | 1980 |

|

SU939856A1 |

| Гидравлический телескопический амортизатор | 1980 |

|

SU968533A1 |

| ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР | 2019 |

|

RU2700637C1 |

| Гидравлический телескопический амортизатор | 1980 |

|

SU981735A1 |

| ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР | 1991 |

|

RU2020310C1 |

| Гидравлический телескопический амортизатор подвески транспортного средства | 1974 |

|

SU514975A1 |

| Гидравлический амортизатор | 1990 |

|

SU1812364A1 |

| ПНЕВМАТИЧЕСКАЯ ПРУЖИНА | 2013 |

|

RU2535380C2 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2231601C1 |

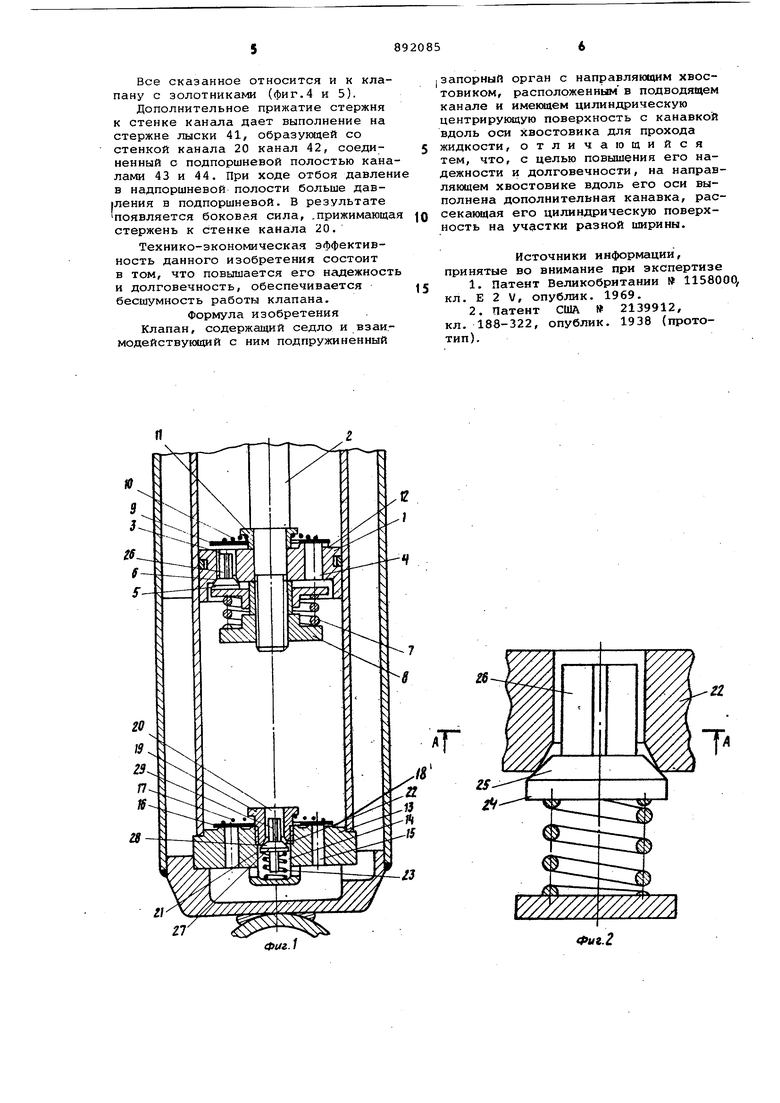

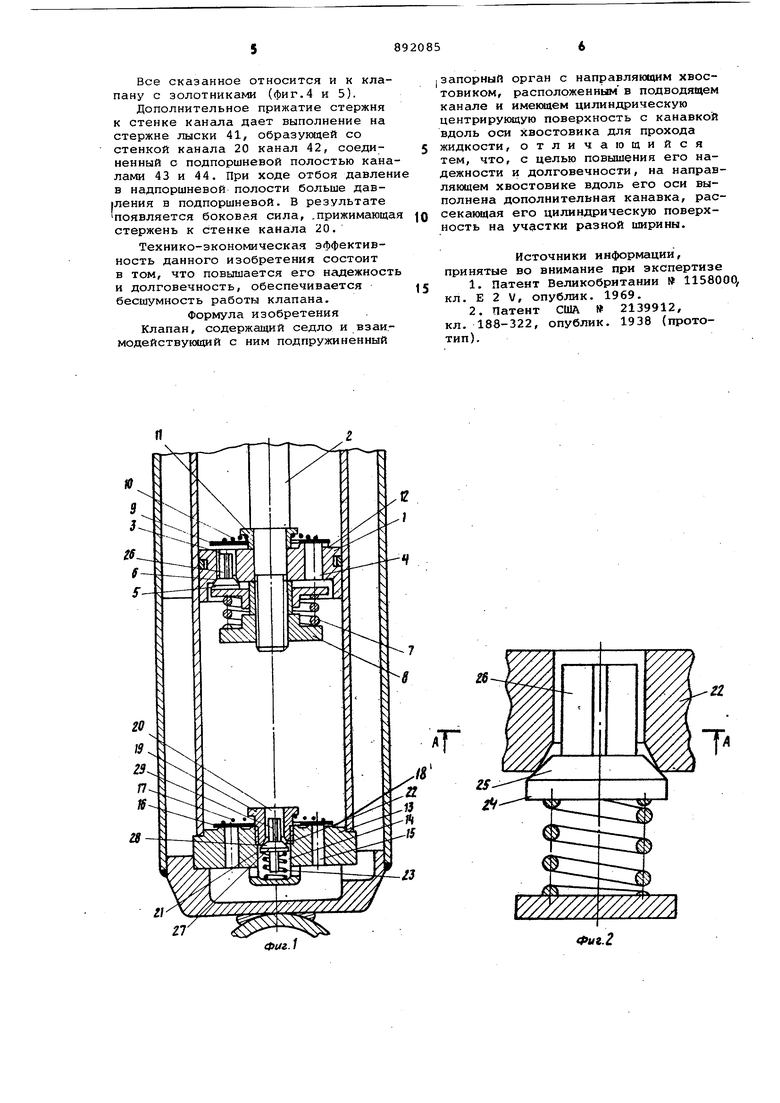

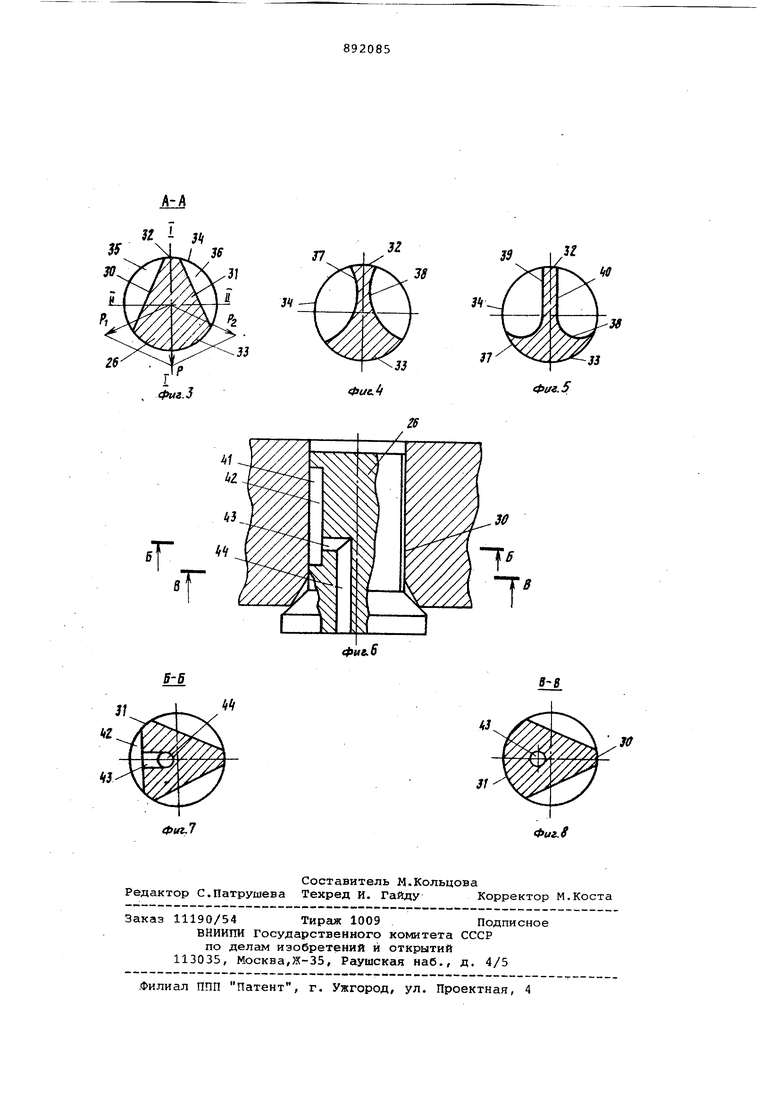

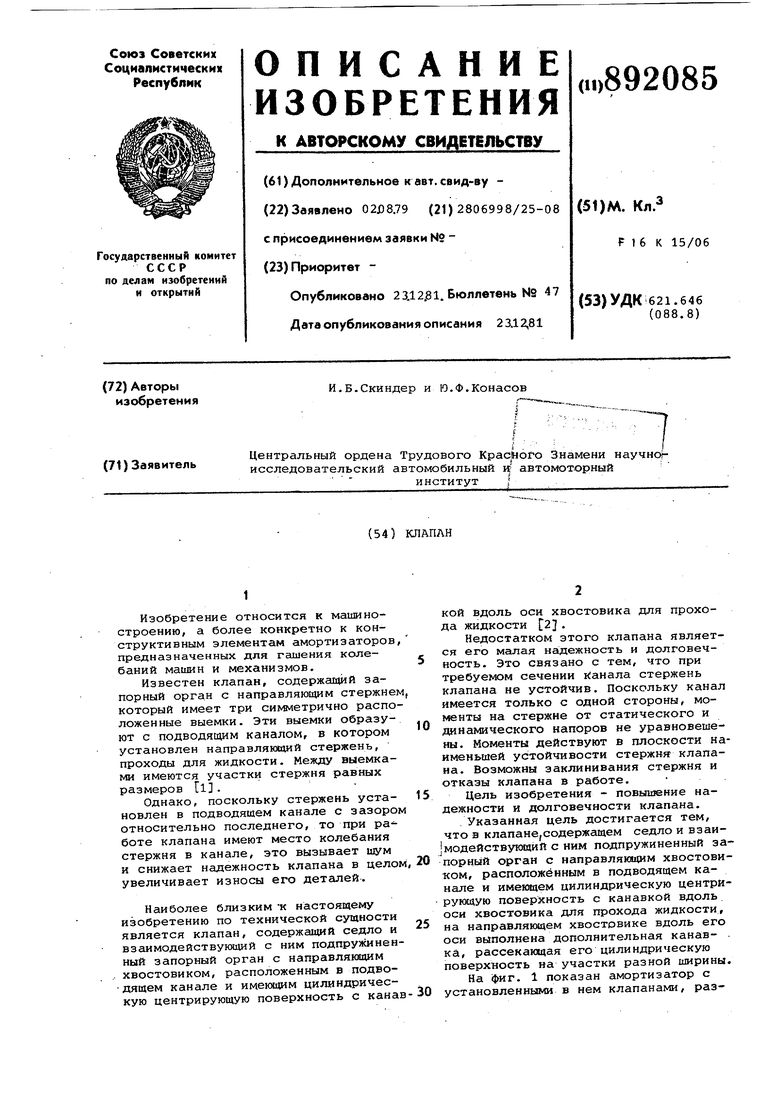

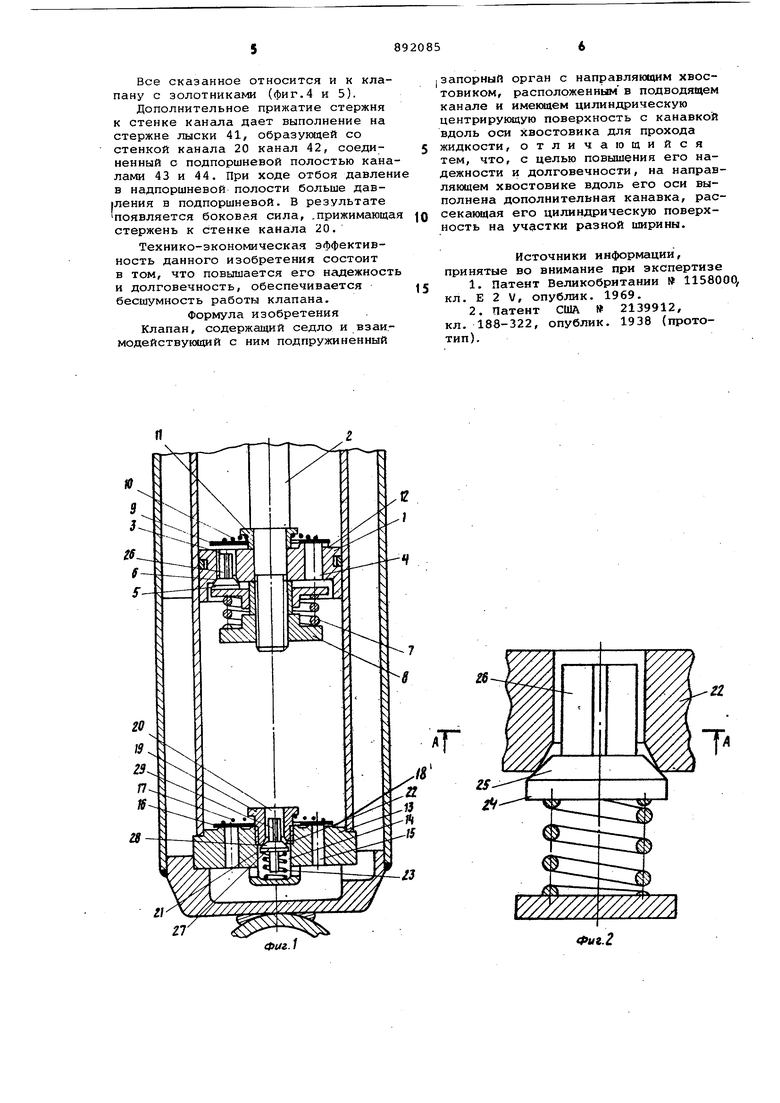

Изобретение относится к машиностроению, а более конкретно к конструктивным элементам амортизаторов прелназначенных для гашения колебаний машин и механизмов. Известен клапан, содержащий запорный орган с направляющим стержне который имеет три сиг метрично распо ложенные выемки. Эти выемки образуют с подводящим каналом, в котором установлен направлякядий стержень, проходы для жидкости. Между выемками имеются участки стержня равных размеров Tl. Однако, поскольку стержень установлен в подводящем канале с зазоро относительно последнего, то при работе клапана имеют место колебания стержня в канале, это вызывает шум и снижает надежность клапана в цело увеличивает износы его деталей. Наиболее близким -к настоящему изобретению по технической сущности является клапан, содержащий седло и взаимодействующий с ним подпружинен ный запорный орган с направлякицим хвостовиком, расположенным в подводящем канале и имеющим цилиндрическую центрирующую поверхность с кана кой вдоль оси хвостовика для прохода жидкости 2. Недостатком этого клапана является его малая надежность и долговечность. Это связано с тем, что при требуемом сечении 1 анала стержень клапана не устойчив. Поскольку канал имеется только с одной стороны, моменты на стержне от статического и данамического напоров не уравновешены. Моменты действуют в плоскости наименьшей устойчивости стержня клапана. Возможны заклинивания стержня и отказы клапана в работе. Цель изобретения - повыиюние надежности и долговечности клапана. Указанная цель достигается тем, что в клапане,содержащем седло и взаи модействуюцийс ним подпружиненный запорный орган с направлякйшм хвостовиком, расположённым в подводящем канале и имекяцем цилиндрическую центрирующую поверхность с канавкой вдоль. оси хвостовика для прохода жидкости, на направляющем хвостовике вдоль его оси выполнена дополнительная канавка, рассекающая его цилиндрическую поверхность на участки разной ширины. На фиг. 1 показан амортизатор с установленными в нем клапанами, разрез; на фиг. 2 - размещение запорного органа клапана в подводящем канале; на фи-г. 3 - сечение А-А на фиг. 2 на фиг. 4,5 - варианты исполнения формы поперечного сечения направляющего стержня клапана; на фиг. б клапан с каналом для соединения с iполостью пониженного давления; на фиг. 7 - сечение Б-Б на фиг. 6; i.a фиг. 8 - сечение В-В на фиг. 6.

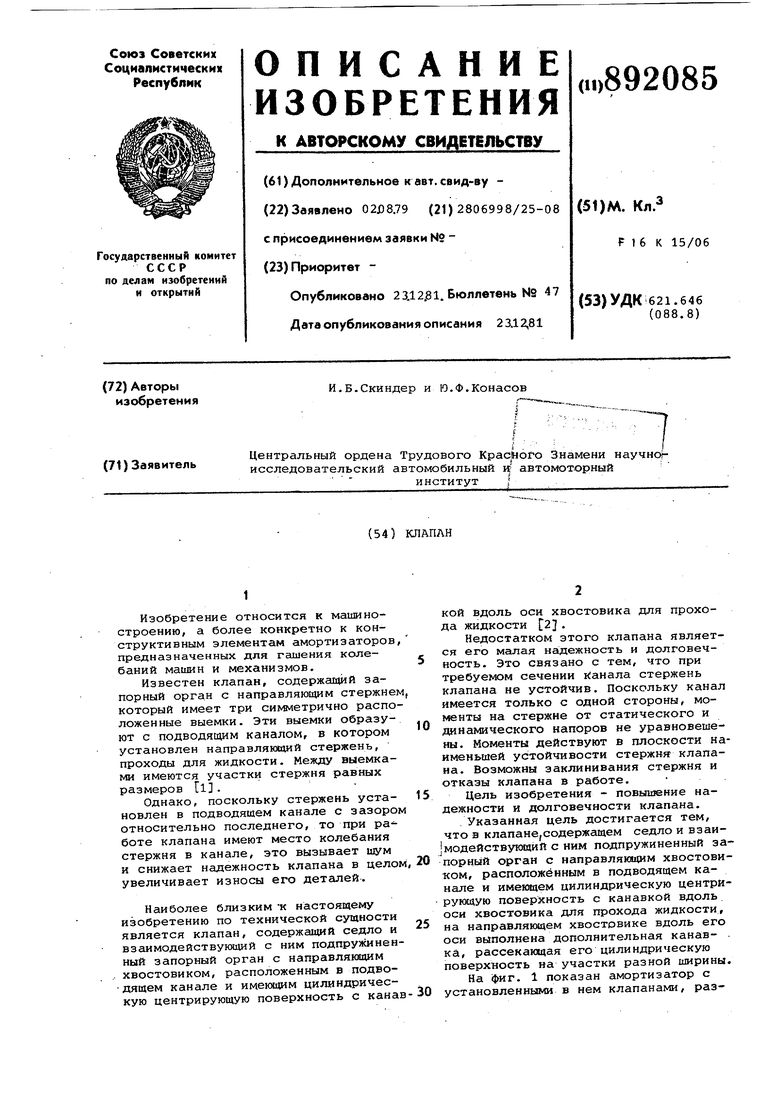

Клапан установлен в амортизаторе который содержит поршень 1, надетый на шток 2 и имеющий подводя&дие и перепускные каналы 3 и 4, запорные органы 5, установленные в упомянутые подводящие каналы 3 и прижатые к своим седлам 6 пружиной 7. Весь узел удерживается в сборе гайкой 8. На верхнем торце поршня расположены дис 9, поджатый пружиной 10, и ограничительная втулка 11 перепускного клапана. На седле б перепускного канала 4 клапана выполнен дроссельный шлиц 12. .

Впускной клапан содержит корпус 13 с центральным отверстием 14 и впускными каналами 15, диск 16/поджатый пружиной 17 к седлу, на котором выполнен дроссельный шлиц. 18. В центральное отверстие 14 корпуса 13 ввернут корпус 19 клапана сжатия с подводящим кансшом 20. В канале размещен запорный орган 21, поджатый к своему седлу 22 пружиной 23.

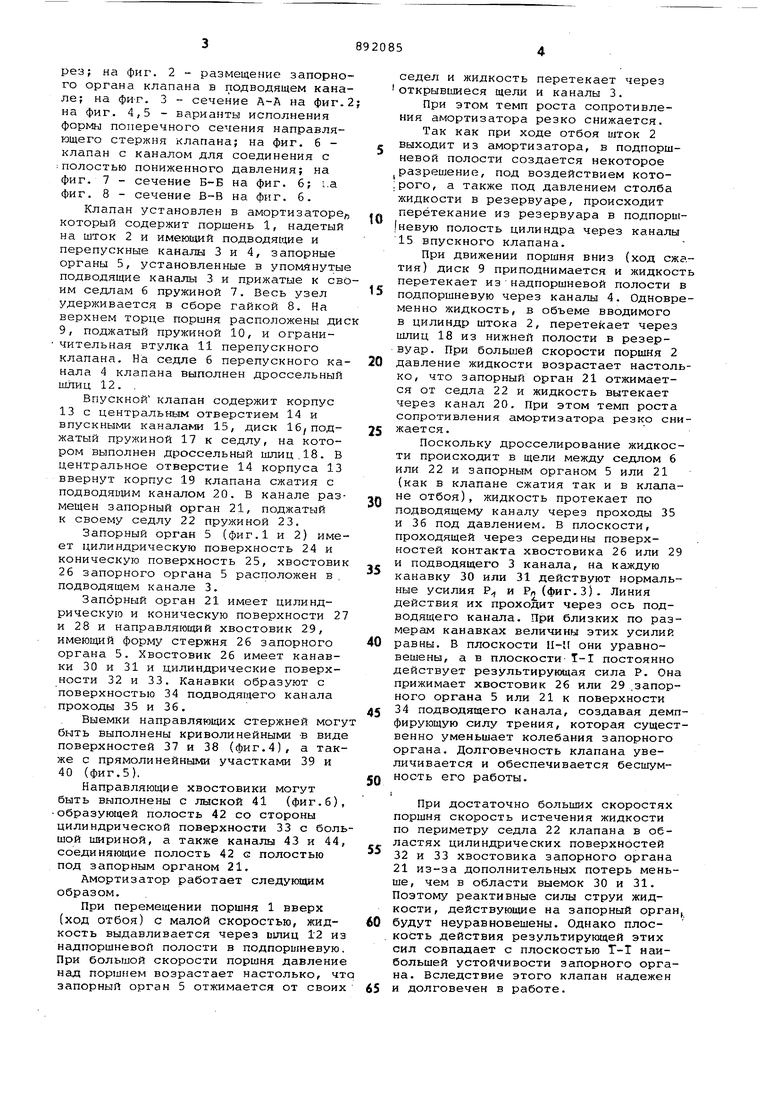

Запорный орган 5 (фиг.1 и 2) имеет цилиндрическую поверхность 24 и коническую поверхность 25, хвостовик 26 запорного органа 5 расположен в . подводящем канале 3.

Запорный орган 21 имеет цилиндрическую и коническую поверхности 27 и 28 и направляющий хвостовик 29, имеющий форму стержня 26 запорного органа 5. Хвостовик 26 имеет канавки 30 и 31 и цилиндрические поверхности 32 и 33. Канавки образуют с поверхностью 34 подводящего канала проходы 35 и 36.

Выемки направляющих стержней могу быть выполнены криволинейными в виде поверхностей 37 и 38 (фиг.4), а также с прямолинейными участками 39 и 40 (фиг.5).

Направляющие хвостовики могут быть выполнены с лыской 41 (фиг.6), образующей полость 42 со стороны цилиндрической поверхности 33 с большой шириной, а также каналы 43 и 44, соединяющие полость 42 с полостью под запорным органом 21.

Амортизатор работает следующим образом.

При перемещении поршня 1 вверх (ход отбоя) с малой скоростью, жидкость выдавливается через сшиц 12 из надпоршневой полости в подпоршневую, При большой скорости поршня давление над поршнем возрастает настолько, чт запорный орган 5 отжимается от своих

седел и жидкость перетекает через открывшиеся щели и каналы 3.

При этом темп роста сопротивления амортизатора резко снижается.

Так как при ходе отбоя шток 2 выходит из амортизатора, в подпоршневой полости создается некоторое Jразрешение, под воздействием кото:рого, а также под давлением столба жидкости в резервуаре, происходит перетекание из резервуара в подпорш невую полость цилиндра через каналы 15 впускного клапана.

При движении поршня вниз (ход сжатия) диск 9 приподнимается и жидкость перетекает из надпоршневой полости в подпоршневую через каналы 4. Одновременно жидкость, в объеме вводимого в цилиндр штока 2, перетекает через шлиц 18 из нижней полости в резервуар. При большей скорости поршня 2 давление жидкости возрастает настолько, что запорный орган 21 отжимается от седла 22 и жидкость вытекает через канал 20. При этом темп роста сопротивления амортизатора резко снижается.

Поскольку дросселирование жидкости происходит в щели между седлом 6 или 22 и запорным органом 5 или 21 (как в клапане сжатия так и в клалане отбоя), жидкость протекает по подводящему каналу через проходы 35 и 36 под Давлением. В плоскости, проходящей через середины поверхностей контакта хвостовика 26 или 29 и подводящего 3 канала, на каждую канавку 30 или 31 действуют нормальные усилия Р и РЛ (фиг.З). Линия действия их проходит через ось подводящего канала. При близких по размерам канавках величины этих усилий равны. В плоскости II-U они уравновешены, а в плоскости T-I постоянно действует результирующая сила Р. Она прижимает хвостовик 26 или 29 .запорного органа 5 или 21 к поверхности 34 подводящего канала, создавая демпфирующую силу трения, которая существенно уменьшает колебания запорного органа. Долговечность клапана увеличивается и обеспечивается бесшумность его работы.

При достаточно больших скоростях поршня скорость истечения жидкости по периметру седла 22 клапана в областях цилиндрических поверхностей 32 и 33 хвостовика запорного органа 21 из-за дополнительных потерь меньше, чем в области выемок 30 и 31. Поэтому реактивные силы струи жидкости, действующие на запорный орган будут неуравновещены. Однако плоскость действия результирующей этих сил совпадает с плоскостью Т-Т наибольшей устойчивости запорного органа. Вследствие этого клапан надежен 5 и долговечен в работе.

Все сказанное относится и к клапану с золотниками (фиг.4 и 5).

Дополнительное прижатие стержня к стенке канала дает выполнение на стержне лыски 41, образующей со стенкой канала 20 канал 42, соединенный с подпоршневой полостью каналами 43 и 44. При ходе отбоя давлени в надпоршневой полости больше давшения в подпоршневой. В результате появляется боковая сила, .прижимающая стержень к стенке канала 20.

Технико-экономическая эффективность данного изобретения состоит в том, что повышается его надежность и долговечность, обеспечивается бесшумность работы клапана. Формула изобретения

Клапан, содержащий седло и взаимодействующий с ним подпружиненный

1

/

27

Фиг.1

I запорный орган с направляющим хвостовиком, расположенным в подводящем канале и имекнцем цилиндрическую центрирующую поверхность с канавкой вдоль оси хвостовика для прохода жидкости, отличающийся тем, что, с целью повышения его надежности и долговечности, на направляющем хвостовике вдоль его оси выполнена дополнительная канавка, рассекающая его цилиндрическую поверхность на участки разной ширины.

Источники информации, принятые во внимание при экспертизе 1- Патент Великобритании 1158000, кл. Е 2 V, опублик. 1969.

ZZ

23

т //////////

Фиг.2

Авторы

Даты

1981-12-23—Публикация

1979-08-02—Подача