Изобретение относится к способам измерения контуров или кривых и предназначено для контроля профиля деталей, эксплуатируемых в условиях невесомости, например антенных рефлекторов.

Известен способ контроля поверхности детали, упруго деформируемой под действием силы тяжести, включающий замер координат поверхности в исходном положении и после поворота детали на 180о вокруг горизонтальной оси [1].

В известном способе координаты поверхности в невесомости определяют как среднее арифметическое от координат, замеренных в исходном положении детали и после поворота ее на 180о. Предполагается, что прогиб детали под действием силы тяжести одинаков в исходном положении и после поворота на 180о. На самом деле эти прогибы могут быть различными в силу асимметрии детали и различных механизмов деформации элементов детали при сжатии и растяжении, что вносит неконтролируемую ошибку в определение координат поверхности детали в невесомости.

Известен также способ контроля поверхности детали, упруго деформируемой под действием силы тяжести, включающий приложение к детали усилий, замер координат поверхности в контрольных точках в исходном положении и после поворота ее на 180о вокруг горизонтальной оси, выбор величины усилий из условия обеспечения заданных величин смещения поверхности в контрольных точках, определение величин обезвешивающих усилий и замер координат поверхности в контрольных точках после приложения к ней обезвешивающих усилий [2].

В известном способе замер координат осуществляется после приложения усилий, величины которых выбираются такими, чтобы поверхность детали в контрольных точках сместилась в теоретическое положение. Обезвешивающие усилия рассчитывают по формуле R =  , где R1 и R2 - величины обезвешивающих усилий, подобранные в исходном положении детали и после поворота ее на 180о.

, где R1 и R2 - величины обезвешивающих усилий, подобранные в исходном положении детали и после поворота ее на 180о.

Координаты поверхности детали в невесомости определяются замером координат в контрольных точках после приложения к ней обезвешивающих усилий. Этот способ выбран нами в качестве прототипа. В сравнении с аналогом он позволяет повысить точность определения координат, так как дает возможность учесть анизотропию прогиба детали под действием силы тяжести в исходном положении детали и после поворота ее на 180о.

Недостаток способа заключается в том, что при расчете величин обезвешивающих усилий могут быть допущены ошибки, на порядок и более превышающие аппаратурную погрешность замера обезвешивающих усилий, приложенных к детали. Объясняется это тем, что величины усилий R1 и R2могут на порядок и более превышать величины обезвешивающих усилий. Например, если в углепластиковом рефлекторе толщиной 1 мм выделить прямоугольный участок размером 200 х 200 мм, зафиксированный по углам на теоретической поверхности, то для обезвешивания этого участка необходимо приложить усилие в 60 г. В то же время при допустимом отклонении поверхности рефлектора от теоретической поверхности в пределах этого участка, составляющем, например, 0,3 мм, необходимое усилие для вывода поверхности рефлектора на теоретическую поверхность составит около 1,5 кг. При использовании для замера усилий датчика с классом точности 1,0, ошибка в определении величин R1 и R2 и соответствующая ошибка определения величины обезвешивающего усилия составит 15 г при аппаратурной погрешности замера обезвешивающего усилия, составляющей 0,6 г. Большая ошибка в расчете величины обезвешивающего усилия ведет к соответствующей ошибке в определении прогиба детали под действием силы тяжести (в приведенном примере около 25% от фактической величины прогиба), и, следовательно, форма поверхности детали в невесомости определяется с существенной ошибкой.

Цель изобретения - повышение точности определения величины обезвешивающих усилий.

Цель достигается тем, что в известном способе, включающем приложение к детали усилий, замер координат поверхности в контрольных точках в исходном положении детали и после поворота ее на 180о вокруг горизонтальной оси, выбор величины усилий из условия обеспечения заданных величин смещений поверхности в контрольных точках, определение величин обезвешивающих усилий и замер координат поверхности в контрольных точках после приложения к детали обезвешивающих усилий определяют величины усилий, обеспечивающие смещения поверхности в контрольных точках, равные ее смещениям под действием силы тяжести при повороте детали на 180о, а величины обезвешивающих усилий принимают равными половине величин указанных усилий.

Определение величин усилий, обеспечивающих смещение поверхности в контрольных точках, равных ее смещениям под действием силы тяжести при повороте детали на 180о, позволяет определить усилия, воздействие которых эквивалентно воздействию на деталь удвоенной силы тяжести. Действительно, смещение поверхности из исходного положения в положение, занимаемое поверхностью после поворота детали на 180о, можно представить как сумму смещений: первое - из исходного положения в положение, занимаемое поверхностью в невесомости; второе - из положения, занимаемого поверхностью в невесомости, в то положение, которое эта поверхность занимает под действием силы тяжести после поворота детали на 180о. Первое и второе смещения осуществляются под действием одинаковых по величине сил и моментов сил, так как моменты силы тяжести одинаковы в исходном положении детали и после поворота ее на 180о вокруг горизонтальной оси. Поэтому суммарное смещение может быть представлено как смещение под действием удвоенной силы тяжести. Отсюда вытекает и способ определения обезвешивающих усилий, которые принимают равными половине величины усилий, обеспечивающих смещение поверхности детали в контрольных точках, равные смещениям под действием силы тяжести при повороте детали на 180о.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: величины прилагаемых к детали усилий, по которым рассчитываются обезвешивающие усилия, превышают величину последних не более, чем в два раза, что позволяет снизить ошибки при расчете величин обезвешивающих усилий на порядок и более - до значений аппаратурной погрешности замера обезвешивающих усилий - и обеспечить положительный эффект - повышение точности определения фактической формы поверхности детали в невесомости.

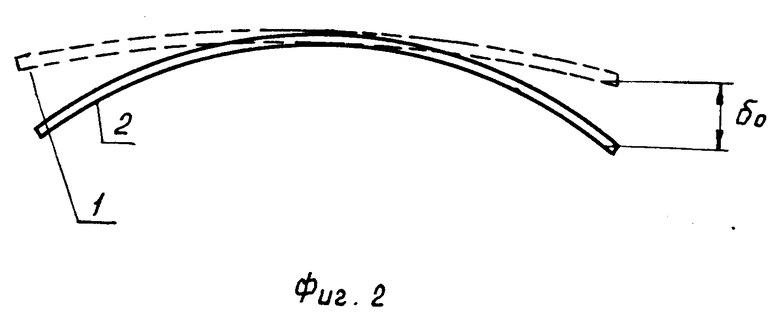

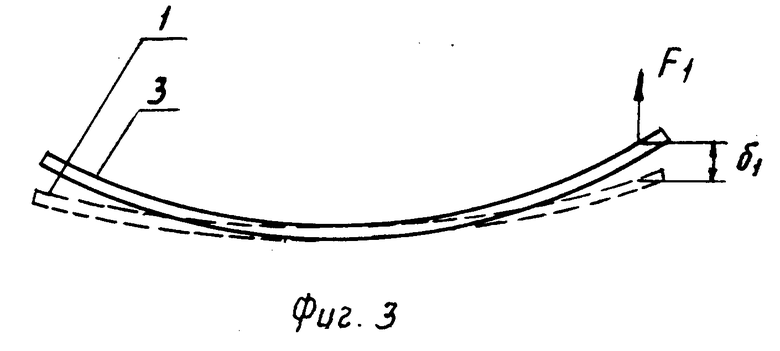

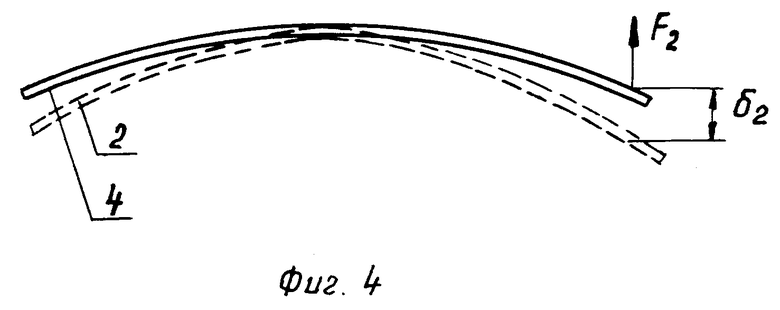

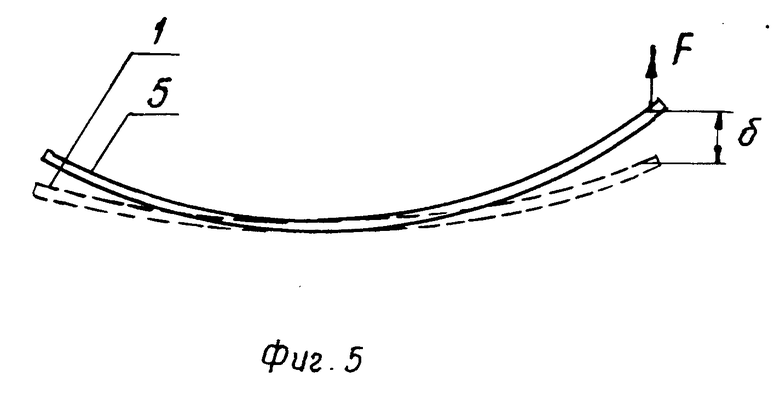

На фиг.1 показана деталь в исходном положении; на фиг.2 - то же, после поворота вокруг горизонтальной оси на 180о; на фиг.3 - деталь в исходном положении с профилем, деформированным под действием приложенных к детали усилий; на фиг.4 - то же, после поворота на 180о; на фиг.5 - деталь в исходном положении под действием обезвешивающих усилий.

Способ осуществляют следующим образом. Определяют величины усилий, обеспечивающие смещение δo поверхности в контрольных точках, равные ее смещениям под действием силы тяжести при повороте детали на 180о. Для этого определяют величины δo как разность координат поверхности в исходном положении 1 и в положении 2 после поворота детали на 180о. Прилагают к детали, находящейся в исходном положении, усилия F1, смещающие деталь из положения 1 в положение 3, замеряют координаты поверхности в контрольных точках в положении 3 и в положении 1 и определяют величины смещений δ1. Поворачивают деталь на 180о, прикладывают к ней усилия F2, смещающие поверхность из положения 2 в положение 4, замеряют координаты поверхности в контрольных точках до приложения усилий и после приложения усилий и определяют величины смещений δ2. Сравнивают суммы величин δ1+δ2 с величинами δo, уточняют величины усилий F1 и F2 таким образом, чтобы сумма F1 + F2увеличивалась, если δ1+δ2<δo, или уменьшалась, если δ1+δ2>δo. Снова замеряют координаты поверхности в контрольных точках, сравнивают уточненные значения величин δ1+δ2 с величинами δo и повторяют операции по уточнению величин F1 и F2, пока для всех контрольных точек не будет достигнуто равенство δ1+δ2=δo. При этом усилия, равные по величине сумме F1 + F2, обеспечивают смещения поверхности в контрольных точках, равные смещениям δo под действием силы тяжести.

Величины обезвешивающих усилий принимают равными половине указанных усилий: F =  .

.

Прилагают обезвешивающие усилия F к детали, при этом поверхность смещается из положения 1 в положение 5, - и замеряют координаты поверхности в контрольных точках.

Необходимо отметить, что при выборе величин усилий уточняются значения суммы усилий F1 + F2, в то время как в пределах этой суммы значения величин F1 и F2 в общем случае могут быть выбраны произвольно. Например, можно прилагать к детали одинаковые усилия в исходном положении детали и после поворота ее на 180о (F1 = F2).

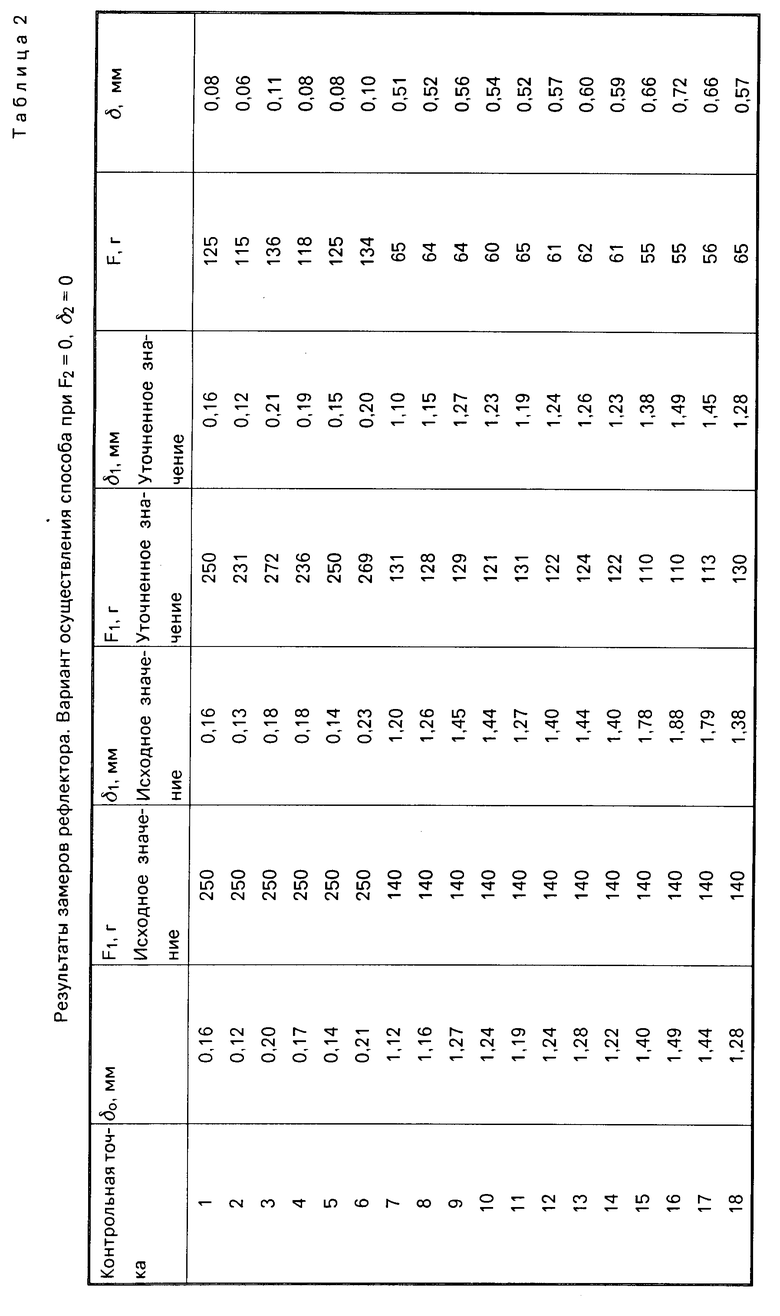

Можно также осуществить способ, прикладывая усилия только в исходном положении детали (F2 = 0, δ2 = 0). В этом случае величины F1подбирают из условия δ1=δo , а величины обезвешивающих усилий определяют по формуле: F =  .

.

Способ позволяет в ряде случаев ограничиться приближенным определением величины обезвешивающего усилия, при этом смещение δтповерхности детали под действием силы тяжести может быть определено с удовлетворительной точностью, как функция величин δ1,δ2 и δo, например, δт=  +

+  (при условии F1 = F2).

(при условии F1 = F2).

П р и м е р осуществления способа. Деталь представляет собой параболический рефлектор, выполненный из углепластика КМУ-4Л ТУ 33У.0336.024. Контроль поверхности детали производится в 18 точках, шесть из которых расположены на диаметре, равном 0,4 D (через каждые 60о) и двенадцать - на диаметре, равном 0,9 D (через каждые 30о), где D - диаметр раскрыва рефлектора. Рефлектор крепится за фланец на платформе нестандартного измерительного устройства (не показано). Для замера координат и смещений в устройстве использован нестандартный неконтактный измеритель перемещений (не показан) на основе гелийнеонового лазера. Для замера величины смещений δo поверхности под действием силы тяжести поворачивают на 180о вокруг горизонтальной оси все устройство вместе с закрепленным на нем рефлектором. Усилия F1 прилагают со стороны выпуклой поверхности рефлектора с использованием тарированных по нагрузке граммометров ТУ 25-02-021301-78, а замер смещений δ1 - со стороны вогнутой поверхности.

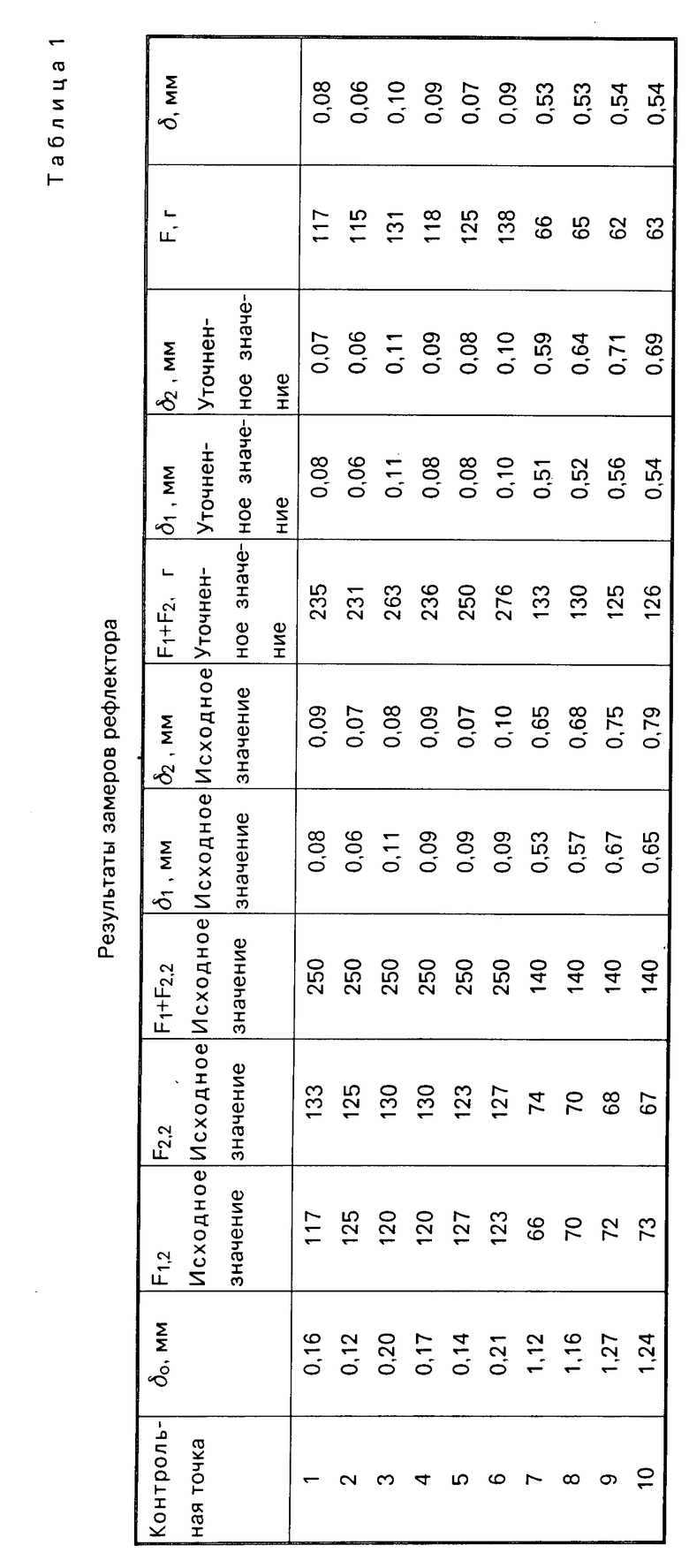

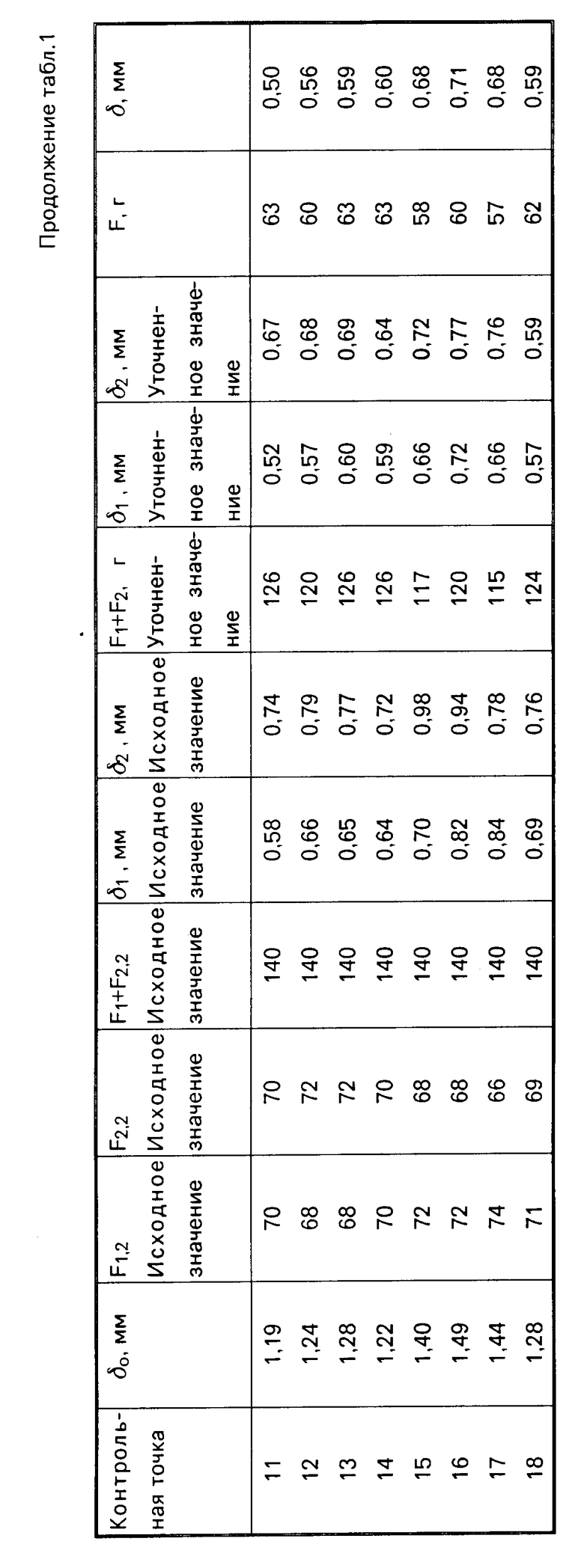

Усилия F2 прилагают со стороны вогнутой поверхности рефлектора, а замер смещений δ2 осуществляют со стороны вогнутой поверхности. Для этого, не изменяя положения измерительного устройства, переставляют рефлектор, повернув его на 180о вокруг горизонтальной оси (см. табл.1).

Уточненные значения суммы усилий F1 ± F2 определяли, изменяя исходные значения этой суммы пропорционально отношению:  .

.

В последнем столбце таблицы приведены величины смещения δ поверхности под действием обезвешивающих усилий.

Из данных, приведенных в таблице, видно, что уточненные значения смещения δ1и δ2 удовлетворяют условию δ1+δ2=δo с точностью до инструментальной погрешности измерительного устройства (±0,01 мм). Следовательно, выбранные величины усилий действительно обеспечивают смещения поверхности в контрольных точках, равные смещениям под действием силы тяжести (см. табл.2).

В приведенном примере осуществления способа точность определения фактической формы поверхности в невесомости определяется погрешностью измерительного устройства и ошибкой в определении величины обезвешивающих усилий. Инструментальная ошибка определения величины усилий с использованием тарированных по нагрузке граммометров и соответствующая ошибка в определении величины обезвешивающих усилий составляет ± 2 г/с. Смещение поверхности рефлектора в контрольных точках 1-6 при изменении усилия на 2 г/с не превышает 0,002 мм, а в точках 17-18 - 0,025 мм. Суммарная ошибка определения смещения поверхности рефлектора в точках 1-6 составляет при этом ± 0,01 мм, а в точках 7-8 - ± 0,03 мм.

При применении способа-прототипа усилия, необходимые для вывода поверхности в контрольных точках на теоретический профиль, составляют до 1,8 кг, соответствующая ошибка в определении величины обезвешивающих усилий составит около ± 20 г, а ошибка определения смещения детали в контрольных точках 1-6 составит ± 0,02 мм, а в точках 7-18 - ± 0,25 мм.

Таким образом, использование предлагаемого способа позволяет повысить точность определения фактической формы поверхности детали в невесомости в 2-10 раз за счет повышения точности определения величины обезвешивающих усилий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТЕЙ ГИБКОЙ УПРУГОЙ ТОНКОСТЕННОЙ ДЕТАЛИ | 1988 |

|

RU2035687C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

| РЕФЛЕКТОР | 1997 |

|

RU2117367C1 |

| АБРАЗИВНЫЙ КРУГ | 1993 |

|

RU2053108C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ДЕТАЛЬЮ | 1991 |

|

RU2014200C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2042496C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ НА ОПРАВКЕ | 1991 |

|

RU2039653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1987 |

|

RU2031792C1 |

Использование: для контроля профиля деталей, эксплуатируемых в условиях невесомости, например антенных рефлекторов. Цель - повышение точности определения фактической формы поверхности детали в невесомости. Сущность изобретения: определяют величины усилий, обеспечивающие смещение поверхности в контрольных точках, равные ее смещениям под действием силы тяжести при повороте детали на 180°. Для этого определяют величины δo как разность координат поверхности в исходном положении и в положении после поворота детали на 180°. Прилагают к детали, находящейся в исходном положении, усилия F1 , смещающие деталь из положения 1 в положение 3. Замеряют координаты поверхности в контрольных точках в положениях 1 и 3 и определяют величины смещений δ1 . Поворачивают деталь на 180°, прилагают к ней усилия F2 , смещающие поверхность из положения 2 в положение 4. Замеряют координаты в контрольных точках до и после приложения усилий и определяют величины смещений δ2 . Сравнивают суммы величин δ1+ δ2 с величинами δo . Уточняют величины усилий F1 и F2 таким образом, чтобы сумма F1+F2 увеличивалась, если δ1+δ2<δo , или уменьшалась, если δ1+δ2>δo . Снова замеряют коорддинаты поверхности в контрольных точках, сравнивают уточненные значения величин δ1+δ2 с величинами δo и повторяют операции по уточнению величин F1 и F2 , пока для всех контрольных точек не будет достигнуто равенство δ1+δ2=δo . Усилия, равные величине F1 и F2 , обеспечивают смещения поверхности в контрольных точках, равные смещениям δo под действием силы тяжести. Величины обезвешивающих усилий принимают равными половине указанных усилий F=F1+F2/2. Прилагают обезвешивающие усилия F к детали. Поверхность смещается из положения 1 в положение 5. Замеряют координаты поверхности в контрольных точках. Положительный эффект: повышается точность определения фактической формы поверхности детали в невесомости в 2-10 раз. 5 ил., 2 табл.

СПОСОБ КОНТРОЛЯ ПОВЕРХНОСТИ ДЕТАЛИ, упруго деформируемой под действием силы тяжести, включающий приложение к детали усилий, замер координат поверхности в контрольных точках в исходном положении детали и после поворота ее на 180o вокруг горизонтальной оси, выбор величины усилий из условия обеспечения заданных величин смещений поверхности в контрольных точках, определение величин обезвешивающих усилий и замер координат поверхности в контрольных точках после приложения к детали обезвешивающих усилий, отличающийся тем, что определяют величины усилий, обеспечивающие смещения поверхности в контрольных точках, равные ее смещениям под действием силы тяжести при повороте детали на 180o, а величины обезвешивающих усилий принимают равными половине величин указанных усилий.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ измерения поверхности антенны | 1985 |

|

SU1252844A1 |

Авторы

Даты

1994-09-30—Публикация

1991-09-02—Подача