Изобретение относится к способам диспергирования текучих сред, а именно жидкостей, суспензий и т.п., и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности при гранулировании, сушке, тепломассообменных процессах и т.д.

Известен способ диспергирования текучей среды путем ее подачи в камеру диспергатора, прохождения текучей среды сквозь перфорированное днище этой камеры с образованием струй и распада этих струй на отдельные капли. Основной недостаток этого способа заключается в повышенной неоднородности размеров капель.

Наиболее близким по технической сущности к настоящему изобретению является способ, в котором в значительной мере устранен вышеуказанный недостаток способа-аналога, является способ диспергирования текучей среды путем ее разделения на два потока, один из которых подают в камеру диспергатора, а другой направляют в излучатель акустических колебаний, размещенный в камере, последующего объединения обоих потоков в камере, прохождения текучей среды сквозь перфорированное днище камеры с образованием струй и последующего распада струй на отдельные капли. В описании способа-прототипа отсутствуют какие-либо сведения о технологических (режимных) параметрах процесса, существенно влияющих на его свойства. Очень мало данных об этих параметрах приведено и в недавно изданной монографии.

Недостатком известного способа является его пониженная эксплуатационная надежность (Определение термина надежность (по ГОСТу) и ее показателей (см. в примечании к таблице), представленной в конце настоящего описания.) за счет повышенного количества отказов узла диспергирования и, следовательно, большого времени простоя узла диспергирования в ремонтах. Дополнительным недостатком способа является все еще малая массовая доля капель (гранул) основной фракции готового продукта требуемого размера (например, для плава аммиачной селитры гранулы основной фракции должны иметь размер 2-3 мм). Эти оба недостатка с очевидностью уменьшают производительность способа по основной фракции капель текучей среды.

Основная задача, на решение которой направлено настоящее изобретение, заключается в повышении эксплуатационной надежности способа за счет уменьшения количества отказов узла диспергирования и простоя его в ремонтах, а также в увеличении производительности способа по основной фракции капель текучей среды.

Данная задача достигается в способе диспергирования текучей среды путем ее разделения на два потока, один из которых подают в камеру диспергатора, а другой направляют в излучатель акустических колебаний, размещенный в камере, последующего объединения обоих потоков в камере, прохождения текучей среды сквозь перфорированное днище камеры с образованием струй и последующего распада струй на отдельные капли. Отношение массового расхода потока среды, подаваемого в камеру, к массовому расходу потока среды, направляемого в излучатель поддерживают в интервале 1-20, гидростатический напор столба текучей среды в камере над излучателем устанавливают в пределах 0,3-5 м, отношение полного гидравлического напора потока, идущего в излучатель, к напору текучей среды в камере над перфорированным днищем выбирают в диапазоне 2-5 и отношение эквивалентного гидравлического диаметра (Эквивалентный гидравлический диаметр D - давно известный и широко употребляемый термин, он равен учетверенной площади сечения камеры 4S, деленной на ее смоченный (текучей средой) периметр П, т.е. D = 4S/П (см. об этом в учебнике А.Г.Касаткин "Основные процессы и аппараты химической технологии", М. , "Химия", 1971). ) камеры к линейному размеру излучателя принимают в границах 1,5-15. При изменении в процессе эксплуатации по производственным условиям суммы массовых расходов обоих потоков текучей среды изменяют частоту генерируемых излучателем акустических колебаний, причем отношение частоты, соответствующей нижнему пределу суммы расходов, к частоте, отвечающей верхнему пределу суммы расходов, принимают в интервале 0,65-0,95. При наличии в текучей среде взвесей и инородных включений текучую среду предварительно подвергают фильтрации.

Основные признаки, отличительные от способа-прототипа, заключаются в том, что в предлагаемом способе диспергирования текучей среды отношение массового расхода потока среды, подаваемого в камеру, к массовому расходу потока среды, направляемого в излучатель, поддерживают в интервале 1-20, гидростатический напор столба текучей среды в камере над излучателем устанавливают в пределах 0,3-5 м, отношение полного гидравлического напора потока, идущего в излучатель, к напору текучей среды в камере над перфорированным днищем выбирают в диапазоне 2-5 и отношение эквивалентного гидравлического диаметра камеры к линейному размеру излучателя принимают в границах 1,5-15.

Дополнительные признаки, отличительные от способа-прототипа, заключаются в том, что при изменении в процессе эксплуатации по производственным условиям суммы массовых расходов обоих потоков текучей среды изменяют частоту генерируемых излучателем акустических колебаний, причем отношение частоты, соответствующей нижнему пределу суммы расходов, к частоте, отвечающей верхнему пределу суммы расходов, принимают в интервале 0,65-0,95. При наличии в текучей среде взвесей и инородных включений текучую среду подвергают фильтрации.

В предложенном способе диспергирования текучей среды впервые приведены неизвестные ранее из литературы для этого способа режимные параметры и их пределы. Именно в представленных пределах впервые заявленных режимных параметров совокупность признаков предложенного способа обеспечивает этому способу новое, также ранее неизвестное из литературы свойство, заключающееся в повышении эксплуатационной надежности способа за счет уменьшения количества отказов узла диспергирования и простоя его в ремонтах, а также в увеличении производительности способа по основной фракции капель текучей среды.

П р и м е р 1 (по предлагаемому способу при нижних значениях предложенных пределов параметров процесса).

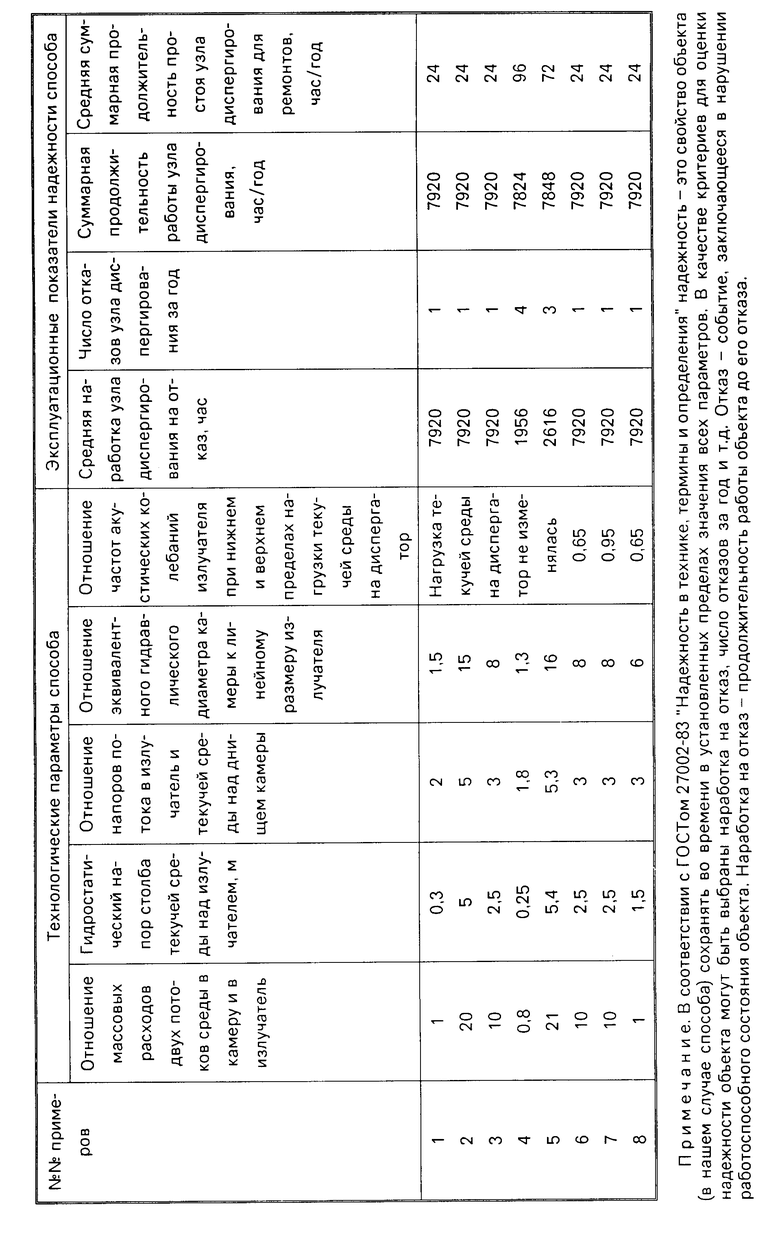

Текучую среду - плав аммиачной селитры с концентрацией селитры 99,7-99,8 мас.% с постоянным во времени массовым расходом 20 т/ч с температурой 170-185оС разделяют на два потока. Один из потоков с массовым расходом 10 т/ч подают в камеру диспергатора. Второй поток также с расходом 10 т/ч подают в излучатель акустических колебаний, размещенный в камере и выполненный, например, в виде прямоугольной пластины. При наличии в плаве аммиачной селитры взвесей и инородных включений этот плав предварительно подвергают фильтрации. Эквивалентный гидравлический диаметр камеры - 0,3 м, линейный размер излучателя - 0,2 м. Из вышеописанного очевидно, что отношение массового расхода потока текучей среды, подаваемого в камеру, к массовому расходу потока среды, направляемого в излучатель равно 1. Отношение эквивалентного гидравлического диаметра камеры к линейному размеру излучателя составляет 1,5. Второй поток после взаимодействия с излучателем и генерации за счет этого акустических колебаний в слое плава в камере объединяют в этой же камере с первым потоком. Далее объединенный поток плава путем прохождения сквозь перфорированное днище камеры диспергатора разделяют на струи, которые под воздействием резонансных акустических колебаний распадаются на капли однородного размера. Гидростатический напор столба плава аммиачной селитры в камере над излучателем устанавливают на уровне 0,3 м. Отношение полного гидравлического напора потока, идущего в излучатель, к напору текучей среды в камере над перфорированным днищем и принимают равным 2. В результате получают однородный гранулометрический состав продукта - гранулированной аммиачной селитры с массовой долей основной фракции с размером 2-3 мм - 70-90% и мелочи с размером до 1 мм - 1-2%. Опыт промышленной реализации данного способа на одном из агрегатов аммиачной селитры типа АС-67 мощностью 1400 т/сут показал, что эксплуатационная надежность его узла диспергирования может быть охарактеризована показателями, приведенными в таблице, представленной в конце настоящего описания.

П р и м е р 2 (по предлагаемому способу при верхних значениях предложенных пределов параметров процесса).

Процесс ведут так, как описано в примере 1, но со следующими отличиями: в качестве текучей среды используют плав карбамида с концентрацией карбамида 99,7-99,8 мас.%, с постоянным во времени расходом 8 т/ч и с температурой 134-142оС. Эквивалентный гидравлический диаметр камеры равен 0,4 м. Остальные технологические параметры и полученные эксплуатационные показатели надежности приведены в таблице. В результате реализации способа получают однородный гранулометрический состав продукта - гранулированного карбамида с массовой долей основной фракции с размером 1,5-2,2 мм - 70-90% и мелочи с размером до 0,8 мм - 1-2%.

П р и м е р 3 (по предлагаемому способу внутри предложенных пределов параметров процесса).

Процесс ведут так, как описано в примере 1, с теми отличиями в технологических параметрах процесса, которые указаны в таблице. В результате реализации способа получают эксплуатационные показатели надежности, также приведенные в таблице. Готовый продукт аналогичен готовому продукту, описанному в примере 1.

П р и м е р 4 (по способу-прототипу, или при значениях параметров процесса, выбранных меньшими, чем нижние предложенные пределы).

Процесс ведут так, как описано в примере 1, с теми отличиями в технологических параметрах процесса, которые указаны в таблице. В результате реализации способа получают эксплуатационные показатели надежности, также приведенные в таблице. По этому способу получают гранулированную аммиачную селитру с массовой долей основной фракции с размером 2-3 мм - 55-65% и мелочи с размером до 1 мм - 4-5%.

П р и м е р 5 (по способу-прототипу, или при значениях параметров процесса, выбранных большими, чем верхние предложенные пределы).

Процесс ведут так, как описано в примере 1, с теми отличиями в технологических параметрах процесса, которые указаны в таблице. В результате реализации способа получают эксплуатационные показатели надежности, также приведенные в таблице. Готовый продукт аналогичен готовому продукту, описанному в примере 4.

П р и м е р 6 (по предлагаемому способу внутри предложенных пределов параметров процесса и при изменении в процессе эксплуатации по производственным условиям массового расхода текучей среды).

Процесс ведут, как описано в примере 1, но со следующими отличиями. В качестве текучей среды используют плав серы с концентрацией серы 99,7-99,8 мас. %, с изменяющимися во времени производственными условиями массовым расходом 8,5-11,5 т/ч (10 т/ч ±15%) и с температурой 120-140оС. Эквивалентный гидравлический диаметр камеры равен 0,5 м. Другие технологические параметры и полученные эксплуатационные показатели надежности приведены в таблице. Частота генерируемых излучателем акустических колебаний, соответствующая нижнему пределу массового расхода плава серы - 8,5 т/ч, составляет 340 Гц, а частота, отвечающая верхнему пределу расхода плава серы - 11,5 т/ч, равна 523 Гц. Отношение первого численного значения частоты ко второму ее значению pавно 0,65 (см. эту величину в таблице). В результате получают однородный гранулометрический состав продукта - гранулированной серы с массовой долей основной фракции с размером 2-3,2 мм - 80-90% и мелочи с размером до 1 мм - 1-2%.

П р и м е р 7 (по предлагаемому способу внутри предложенных пределов параметров процесса и при изменении в процессе эксплуатации по производственным условиям массового расхода текучей среды).

Процесс ведут, как описано в примере 6, но со следующими отличиями. Массовый расход текучей среды - плава серы - изменяется от 9,5 до 10,5 т/ч (10 т/ч ±5% ). Частота генерируемых излучателем акустических колебаний, соответствующая нижнему пределу массового расхода плава - 9,5 т/ч, составляет 380 Гц, а частота, отвечающая верхнему пределу расхода плава серы - 10,5 т/ч, равна 400 Гц. Отношение первого численного значения частоты ко второму ее значению равно 0,95 (см. эту величину в таблице). Другие технологические параметры и полученные показатели надежности приведены в таблице. Готовый продукт аналогичен готовому продукту, описанному в примере 6.

П р и м е р 8 (по предлагаемому способу внутри предложенных пределов параметров процесса и при изменении в процессе эксплуатации по производственным условиям массового расхода текучей среды).

Процесс ведут, как описано в примере 1, но со следующими отличиями. В качестве текучей среды используют плав калиевой селитры с концентрацией селитры более 99 мас.%, с изменяющимся во времени по производственным условиям массовым расходом от 6,8 до 9,2 т/ч (8 т/ч ± 15) и с температурой 300-350оС. Эквивалентный гидравлический диаметр камеры равен 0,4 м. Другие технологические параметры и полученные эксплуатационные показатели надежности приведены в таблице. Частота генерируемых излучателем акустических колебаний, соответствующая нижнему пределу массового расхода плава калиевой селитры - 6,8 т/ч, составляет 310 Гц, а частота, отвечающая верхнему пределу расхода плава калиевой селитры - 9,2 т/ч, равна 477 Гц. Отношение первого численного значения частоты ко второму ее значению равно 0,65 (см. эту величину в таблице). В результате получают однородный гранулометрический состав продукта - гранулированной калиевой селитры с массовой долей основной фракции с размером 2-3,5 мм - 80-85% и мелочи с размером до 1 мм - 1-2% .

Сравнивая результаты, представленные в таблице, можно констатировать, что эксплуатационные показатели надежности у предлагаемого способа по примерам 1-3,6-8 лучше подобных показателей у способа-прототипа по примерам 4 и 5, одновременно являющихся способами со значениями параметров процесса, выбранными соответственно меньшими и большими нижних и верхних предложенных в формуле изобретения пределов. Так, в способах по примерам 1-3,6-8, по сравнению со способами по примерам 4,5, средняя наработка узла диспергирования на отказ выше в 3,03-4,05 раза;

число отказов узла диспергирования за год меньше в 3-4 раза;

суммарная продолжительность работы узла диспергирования в году выше в 1,01-1,012 раза;

средняя суммарная продолжительность простоя на ремонты узла диспергирования в году из-за отказов меньше в 3-4 раза.

Сравнивая результаты предлагаемого способа по примерам 1,3 с результатами способа-прототипа по примерам 4,5, полученными для одного и того же массового расхода на диспергатор 20 т/ч одной и той же текучей среды - аммиачной селитры, можно сделать следующее заключение. Улучшение в предлагаемом способе эксплуатационных показателей надежности, по сравнению со способом-прототипом, наряду с увеличением массовой доли основной фракции с размером 2-3 мм с 55-65 (в способе-прототипе) до 70-90% (в предлагаемом способе), позволяет увеличить в предлагаемом способе годовую производительность узла диспергирования по основной фракции в среднем в 1,35 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1989 |

|

RU1616048C |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ | 1990 |

|

RU2038346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1994 |

|

RU2078065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1997 |

|

RU2133219C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА УДАР ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1990 |

|

RU1760856C |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1993 |

|

RU2060982C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

Предложен способ диспергирования текучей среды путем ее разделения на два потока, один из которых подают в камеру диспергатора, а другой направляют в излучатель акустических колебаний, размещенный в камере, последующего объединения обоих потоков в камере, прохождения текучей среды сквозь перфорированное днище камеры с образованием струй и последующего распада струй на отдельные капли. Отношение массового расхода потока среды, подаваемого в камеру, к массовому расходу потока среды, направляемого в излучатель, поддерживают в интервале 1 - 20, гидростатический напор столба текучей среды в камере над излучателем устанавливают в пределах 0,3 - 5 м, отношение полного гидравлического напора потока, идущего в излучатель, к напору текучей среды в камере над перфорированным днищем выбирают в диапазоне 2 - 5 и отношение эквивалентного гидравлического диаметра камеры к линейному размеру излучателя принимают в границах 1,5 - 15. При изменении в процессе эксплуатации по производственным условиям суммы массовых расходов обоих потоков текучей среды изменяют частоту генерируемых излучателем акустических колебаний, причем отношение частоты, соответствующей нижнему пределу суммы расходов, к частоте, отвечающей верхнему пределу суммы расходов, принимают в интервале 0,65 - 0,95. При наличии в текучей среде взвесей и инородных включений текучую среду предварительно подвергают фильтрации. 2 з.п. ф-лы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 435634, B 01J 2/04, 1975. | |||

Авторы

Даты

1994-10-15—Публикация

1993-06-16—Подача