Изобретение относится к обработке материалов, преимущественно металлов, давлением, в частности прессованием, и может быть использовано для изготовления полуфабрикатов с высокооднородной структурой под последующую деформационную и/или механическую обработку, а также для регламентированного изменения структуры и свойств материалов, в том числе формирования субмикрокристаллической структуры.

Пластическая деформация поликристаллических материалов, в частности металлов и сплавов, является эффективным средством воздействия на их структуру и свойства. При заданных температурно-скоростных условиях деформирования металлических материалов существенное влияние на структурообразование играет механика процесса пластической обработки. Она задается схемой внешнего кинематического и силового воздействия на деформируемый объем (схемой деформации, геометрией инструмента и др.) и определяет ряд параметров процесса: геометрию изменения деформируемого объема, величину показателя напряженного состояния, однородность распределения напряжений и деформаций, величину накопленных деформаций в каждой точке образца. Для получения однородных по всему объему заготовки микроструктуры и, соответственно, свойств необходимо обеспечить равномерное распределение напряжений и деформаций в заготовке в процессе деформационной обработки.

Значительный интерес представляют способы деформационной обработки, использующие специальные схемы деформирования для реализации интенсивной пластической деформации, в результате которой в материалах обеспечивается возможность формирования микроструктуры с размером зерен в десятые и сотые доли микрометра. Получение субмикрокристаллического состояния позволяет достичь в металлах и сплавах уникальных физико-механических характеристик, в частности, существенно повысить прочностные характеристики при сохранении достаточно высокого уровня пластичности. Для осуществления интенсивной пластической деформации материала применяют устройства, в которых деформационная обработка выполняется либо без существенного изменения формы заготовки, либо в конце определенной последовательности операций заготовке придается исходная форма. Это позволяет многократно проводить циклы обработки для набора больших деформаций в объеме заготовки и достижения регламентированных структуры и свойств обрабатываемого материала.

Известен способ и устройство [1] для деформационной обработки материалов, включающий интенсивную пластическую деформацию путем равноканального углового прессования заготовки без изменения ее поперечного сечения. При продавливании заготовки через два пересекающихся канала с одинаковым поперечньм сечением материал в месте пересечения каналов претерпевает деформацию сдвига. Способ заключается в размещении материала в первом канале, приложения усилия для перемещения его во второй канал при приложенном обратном давлении для ограничения движения материала через второй канал и удаления заготовки за счет освобождения ее граней. Указанная последовательность операций может быть осуществлена многократно. Повторение циклов прессования обеспечивает в исходном сечении заготовки большую степень деформации.

Устройство состоит из сборной матрицы со сборным поддоном, образующими пересекающие каналы равного сечения, и сборного пуансона. При этом указанные узлы и/или их элементы подвижны в процессе реализации способа, в том числе деформирования обрабатываемого материала.

Данные способ и устройство имеют ограниченные технологические возможности. Для обеспечения возможности удаления одной заготовки без использования последующей способ предполагает использование заготовки, соответственно и каналов, только квадратного или прямоугольного сечения. Основным недостатком устройства является сложность его конструкции, подвижность большинства деталей в процессе обработки. Вследствие этого требуются большие трудозатраты на изготовление узлов устройства, частую замену деталей по причине их быстрого износа при эксплуатации из-за невозможности оперативного доступа к каналам устройства для их смазки, зачистки и т.п. Кроме того, наличие в узле деформирования сопрягающихся и двигающихся друг относительно друга деталей может приводить к образованию заусенцев на поверхности заготовки. В связи с этим, возникают сложности с удалением обработанной заготовки, а при существенном износе деталей, образующих каналы, удаление заготовки становится невозможным без разборки устройства.

К общему недостатку способов и устройств равноканального углового прессования, непосредственно связанного с механической схемой деформации, относится значительная неравномерность распределения деформации в концевых частях заготовки, что не обеспечивает однородного структурного состояния во всем объеме даже в случае многоцикловой обработки. Этот недостаток усугубляется с увеличением поперечных размеров заготовки. Кроме того, высокие усилия прессования, осуществляемого обычно в условиях значительного контактного трения и интенсивного деформационного упрочнения материала, требуют применения, особенно при обработке труднодеформируемых материалов и/или крупногабаритных заготовок, мощного прессового оборудования.

К способам и устройствам, позволяющим в процессе деформационной обработки придавать заготовке исходную форму и, вследствие чего, осуществлять интенсивную пластическую деформацию, относятся операции и инструменты, используемые при выполнении свободной ковки.

Известен способ деформационной обработки материалов, использующий сочетание операций свободной ковки с поворотами заготовки относительно деформирующего усилия [2]. При попеременном проведении операций осадки и протяжки обрабатываемой заготовке можно придать приблизительно исходную форму и размеры. Такая многосторонняя деформация, или так называемая "всесторонняя ковка", осуществляемая на плоских или фигурных плитах, обеспечивает проработку застойных зон, повышает однородность структуры материала. Однако максимальная степень деформации заготовки при выполнении осадки ограничена условием ее продольной устойчивости, т.е. предельная величина отношения высоты заготовки к ее минимальному поперечному размеру не должна превышать 2÷2,5. Поэтому для получения качественной структуры во всем объеме заготовки необходимо выполнение значительного количества циклов всесторонней ковки. В этом случае существенно возрастает длительность и стоимость процесса проработки структуры, особенно при использовании горячей деформации. Кроме того, на свободных поверхностях заготовки возникают наибольшие растягивающие напряжения, что приводит, в особенности при обработке малопластичных материалов, к образованию поверхностных трещин. В результате, возникает необходимость в механической обработке для устранения дефектов и продолжения последующих операций многосторонней деформации.

За прототип предлагаемого изобретения принят способ обработки для получения мелкозернистого алюминиевого сплава и представленное в способе устройство [3]. Способ включает деформационную обработку призматической заготовки путем осуществления последовательных операций сжатия вдоль ее продольной оси. Устройство включает пуансон и матрицу с полостью, имеющей форму прямоугольного параллелепипеда. Заготовка размещается по высоте в центре полости матрицы и деформируется при приложении усилия на пуансон. В результате осуществления высотной деформации в полости, сдерживающей течение материала в направлении одной из поперечных осей заготовки, но обеспечивающей удлинение вдоль другой ее поперечной оси, заготовке придаются исходные форма и размеры в конце сжатия. Затем следует извлечение заготовки из полости матрицы и ее переустановка для выполнения следующей высотной деформации вдоль оси, по которой происходило предшествующее удлинение заготовки. При этом при переустановке заготовки осуществляют ее поворот вокруг продольной оси на 90o так, чтобы деформация осуществлялась в направлении, в котором пластическое течение материала на предыдущем этапе отсутствовало. Указанная последовательность операций может быть повторена многократно для достижения необходимой величины деформации и измельчения структуры материала.

К основным недостаткам способа и устройства относится следующее. Во-первых, размещение заготовки в центре полости матрицы способствует в процессе деформирования свободному пластическому течению материала со стороны обеих боковых граней. Наличие растягивающих напряжений на неконтактных поверхностях заготовки может приводить к образованию поверхностных трещин и необходимости устранения дефектов для осуществления последующих циклов обработки. Кроме того, при указанном в способе размещении заготовки в полости устройства величина высотной деформации за один этап сжатия, как и в случае свободной осадки, составляла 2:1 или истинной деформации, равной 0,69. Это ведет к увеличению количества этапов обработки для достижения требуемой деформации материала, например, для формирования субмикрокристаллической структуры. Во-вторых, из способа не ясно, каким образом извлекается деформированная заготовка из полости матрицы. Предположительно, удаление деформированной заготовки из полости матрицы невозможно осуществить без разборки устройства, что существенно увеличивает трудоемкость выполнения многократной деформационной обработки.

Задачей изобретения является создание способа и устройства, обеспечивающих получение с меньшей трудоемкостью заготовок c однородной регламентированной структурой, преимущественно субмикрокристаллической, при интенсивной пластической деформации материалов, в том числе малопластичных и труднодеформируемых.

Задача изобретения решается способом деформационной обработки материалов, включающим последовательное по этапам деформирование заготовки ее сжатием по высоте в полости устройства для деформационной обработки с обеспечением пластического течения материала, не совпадающего по направлению с направлением деформирующего усилия, и получением заготовки с боковыми гранями, при этом на каждом этапе производят размещение заготовки в полости для деформационной обработки, деформирование заготовки, извлечение ее из указанной полости и переустановку для осуществления следующего этапа, отличающимся тем, что, по крайней мере, со второго этапа деформирование заготовки ведут с обеспечением пластического течения материала вдоль указанного направления со стороны ее одной боковой грани, а извлечение заготовки из полости для деформационной обработки осуществляют при освобождении после окончания деформирования на каждом этапе по меньшей мере трех боковых граней.

Кроме того, поставленная задача достигается если:

- деформирование осуществляют с использованием противодавления на свободную боковую грань заготовки;

- деформирование заготовки осуществляют с использованием торцевых и/или боковых прокладок;

- деформирование осуществляют в полости, сужающейся в процессе деформации в направлении пластического течения материала.

Задача изобретения решается посредством устройства (вариант 1), содержащего две рабочие части, одна из которых соединена с траверсой пресса, а вторая выполнена с полостью, ограниченной гранями, часть из которых расположена параллельно направлению деформирующего усилия, отличающегося тем, что полость ограничена по меньшей мере четырьмя гранями, по меньшей мере три из которых расположены параллельно направлению деформирующего усилия, а рабочая часть с полостью выполнена составной из частей, по меньшей мере одна из которых установлена с возможностью перемещения по окончании процесса деформирования.

Кроме того, поставленная задача достигается с устройством по варианту 1 если:

- полость устройства выполнена в форме призмы, основания которой расположены параллельно направлению деформирующего усилия, при этом со стороны двух боковых граней полость не замкнута;

- полость выполнена в форме прямой призмы;

- прямая призма выполнена с основанием в форме трапеции, основания которой расположены параллельно направлению деформирующего усилия, при этом одна из двух боковых граней прямой призмы, со стороны которых полость не замкнута, расположена со стороны меньшего основания трапеции.

Задача изобретения решается посредством устройства (вариант 2), содержащего две рабочие части, одна из которых соединена с траверсой пресса, отличающегося тем, что части выполнены в виде плит с выступами, образующими при перемещении траверсы полость, ограниченную по меньшей мере пятью гранями, по меньшей мере три из которых расположены параллельно направлению деформирующего усилия.

Поставленная задача решается также с устройством по варианту 2, если:

- полость устройства выполнена в форме призмы, основания которой расположены параллельно направлению деформирующего усилия, при этом со стороны одной боковой грани полость не замкнута;

- полость выполнена в форме прямой призмы;

- прямая призма выполнена с основаниями в форме трапеции, основания которой расположены параллельно направлению деформирующего усилия, при этом полость не замкнута со стороны меньшего основания трапеции.

Сущность изобретения заключается в следующем. Предлагаемые способ и устройство позволяют осуществить, по крайней мере, со второго этапа, деформацию высоких заготовок, величина отношения высоты которых к минимальному поперечному размеру более 2,5, без потери их устойчивости. Это обусловлено размещением заготовки таким образом, что в ходе деформации заготовке обеспечивается боковой подпор со стороны трех граней полости устройства. В эксперименте при осуществлении предлагаемого способа и устройства было произведено осаживание тетрагональной заготовки без потери ее устойчивости при соотношении ее высоты к стороне основания вплоть до величины 4:1, что соответствует величине истинной деформации, равной 1,39. Таким образом, в результате однократной высотной деформации заготовки достигается величина деформации существенно выше, чем в случае свободной осадки или указанного прототипа. При этом так же, как и в прототипе, после деформирования в устройстве сохраняется возможность получения формы и размеров заготовки, позволяющих осуществлять повторные этапы высотной деформации для достижения значительных по величине деформаций в объеме заготовки. Кроме того, так же, как и в прототипе, при переустановке заготовки под следующий этап деформации возможен поворот заготовки вокруг ее продольной оси на 90o для улучшения однородности формируемой структуры материала. Необходимо отметить, что первоначальная форма заготовки из обрабатываемого материала может быть произвольной, например цилиндрической, призматической и т.д. Однако после первого этапа высотной деформации заготовка приобретает форму, задаваемую формой полости устройства, а деформирование, по крайней мере, со второго этапа осуществляют с достижением формы заготовки, близкой к полученной после первого этапа.

Указанное в предлагаемом способе размещение заготовки дает возможность выполнить в устройстве рабочую полость, открытую в процессе деформирования со стороны одной из боковых граней, что облегчает удаление заготовки. Кроме того, удаление деформированной заготовки из полости осуществляется без разборки устройства. После этапа деформирования освобождаются боковые грани заготовки за счет перемещения подвижной(ых) составляющей (их) рабочей части, имеющей полость, на необходимую величину с помощью выталкивателя (вариант 1) или за счет перемещения подвижной рабочей части устройства с помощью траверсы пресса (вариант 2). Таким образом, способ и устройство позволяют значительно снизить трудоемкость осуществления многократных циклов обработки.

При деформации в заготовке, размещенной в полости устройства указанным образом, реализуется схема всестороннего неравномерного сжатия, что позволяет осуществлять деформацию заготовок из малопластичных труднодеформируемых материалов.

Для улучшения деформируемости и повышения однородности структуры обрабатываемого материала возможно применение внешнего давления на свободную боковую грань обрабатываемой заготовки за счет создания боковой сжимающей среды при размещении со стороны свободной грани обрабатываемой заготовки дополнительной заготовки из более податливого материала (т.е. более пластичного и менее прочного, чем обрабатываемый материал). Это позволяет улучшить схему напряженного состояния, повысить равномерность деформации, уменьшить за счет этого бочкообразование и величину растягивающих напряжений, могущих приводить к образованию боковых трещин и внутренних разрывов при осаживании заготовки.

Уменьшение растягивающих напряжений и повышение равномерности деформации также достигается применением податливых торцевых и/или боковых прокладок.

Для усиления противодавления деформирование заготовки можно осуществлять в полости устройства, сужающейся в процессе деформации в направлении пластического течения материала. Кроме того, в этом случае заготовке, по крайней мере, после первого этапа деформирования, придается форма, позволяющая после переустановки на последующем этапе обработки создать перемещающийся очаг деформации от заостренного конца заготовки к ее основанию. Эго дополнительно способствует лучшей проработке структуры материала.

Способ с использованием устройства обеспечивает снижение трудоемкости и повышение производительности всего процесса, как за счет легкого удаления обработанной заготовки, так и вследствие обеспечения большей степени деформации при однократном цикле обработки и, соответственно, преобразования, в том числе измельчения, структуры обрабатываемого материала. Для реализации интенсивной пластической деформации и придания материалу регламентированной структуры, в том числе субмикрокристаллической, в отличие от прототипа, требуется меньшее количество циклов обработки.

При анализе уровня техники по патентным и научно-техническим источникам информации, касающихся способов и устройств деформационной обработки материалов, не было обнаружено решение, характеризующееся признаками, идентичными всем существенным признакам заявляемого изобретения. Следовательно, заявляемое изобретение, соответствует условию "новизна".

При анализе отличительных признаков было выявлено, что заявляемое изобретение не вытекает явным образом из известного уровня техники. Впервые предложены способ и устройство, отличающиеся простотой и удобством для осуществления интенсивной пластической деформации. Основополагающие признаки являются новыми и неочевидными. Таким образом, заявляемое изобретение, соответствует условию "изобретательский уровень".

Изобретение иллюстрируется следующими графическими материалами.

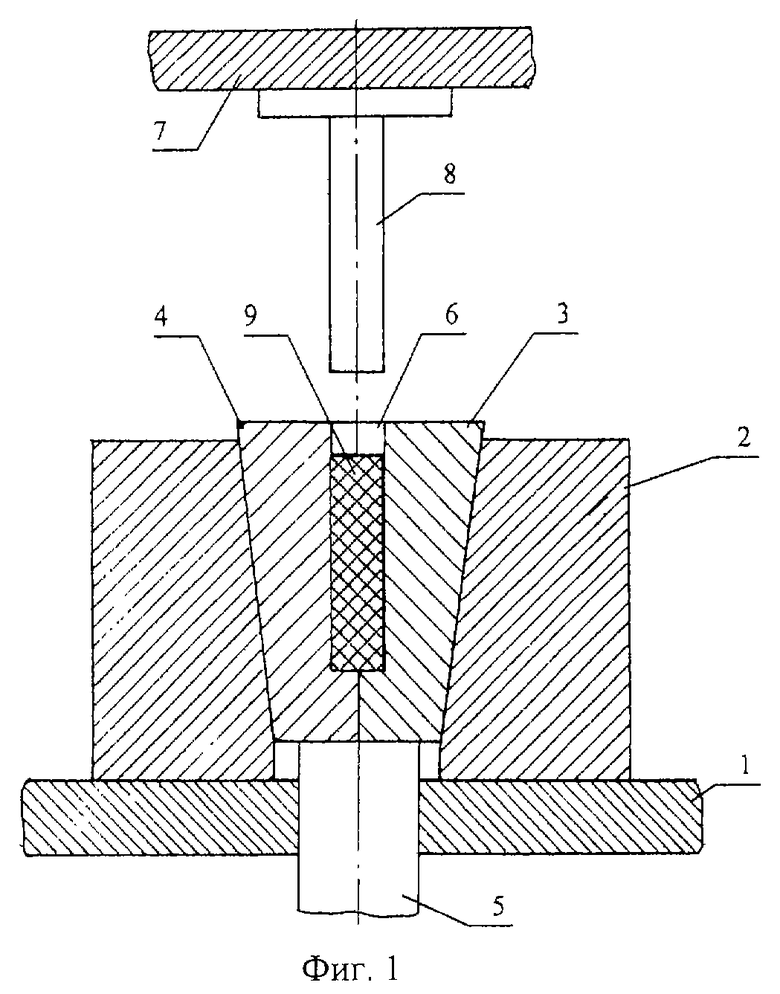

Фиг.1 - общий вид устройства (вариант 1).

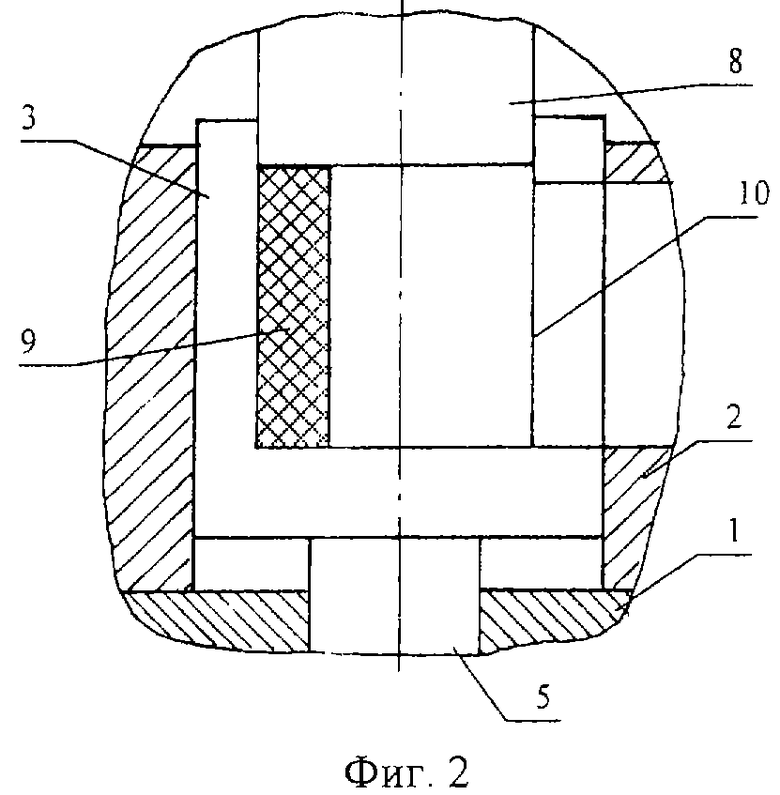

Фиг.2 - вид устройства (вариант 1) перед началом деформирования.

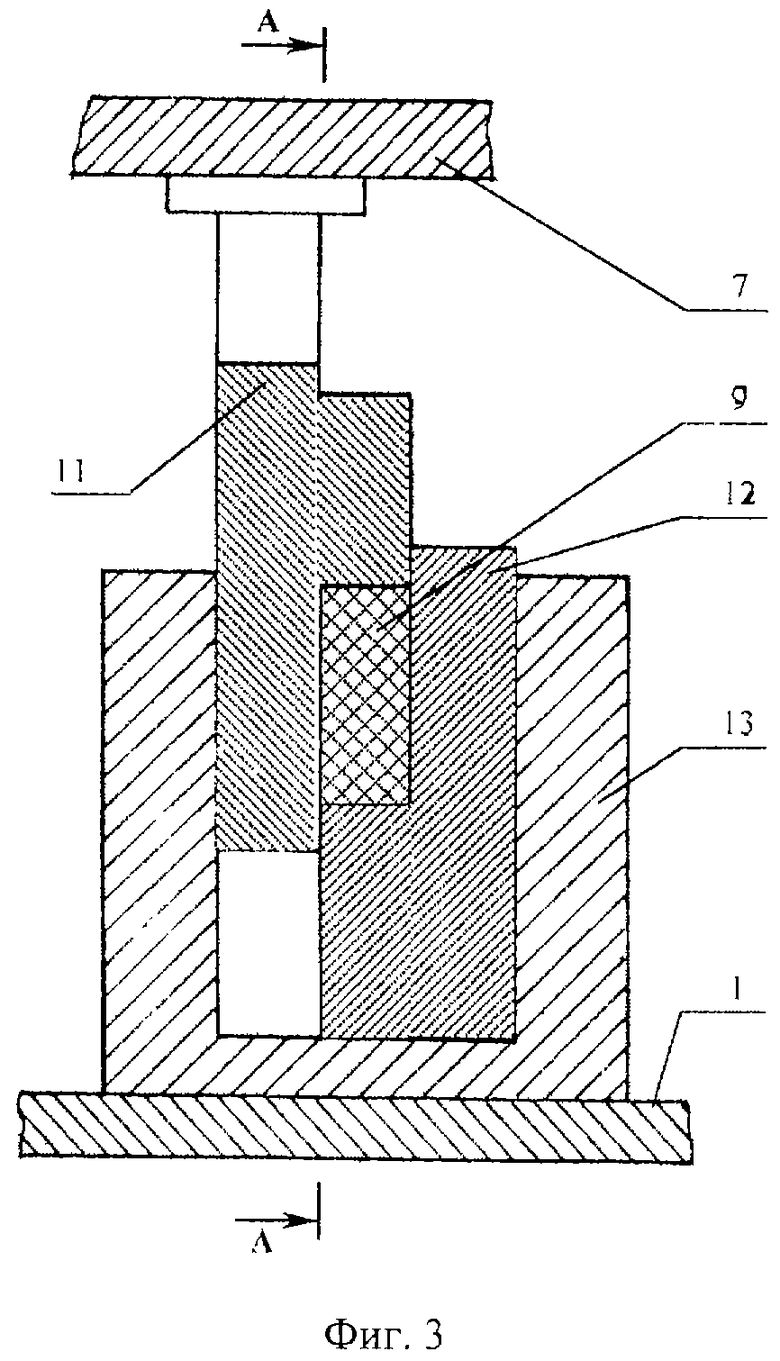

Фиг.3 - общий вид устройства (вариант 2) перед началом деформирования.

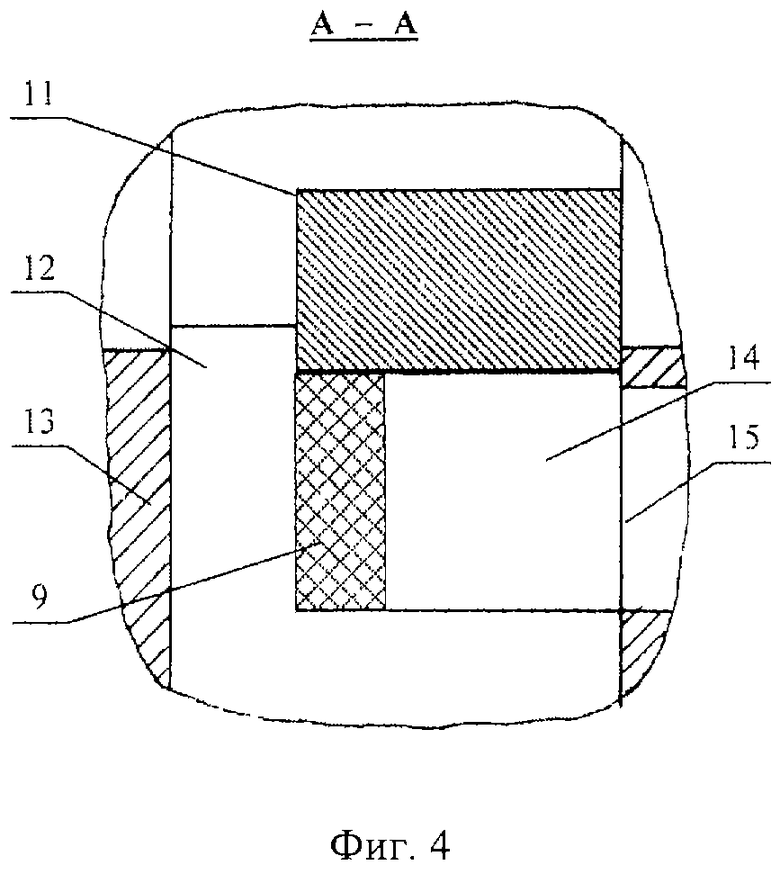

Фиг.4 - сечение А - А устройства фиг.3.

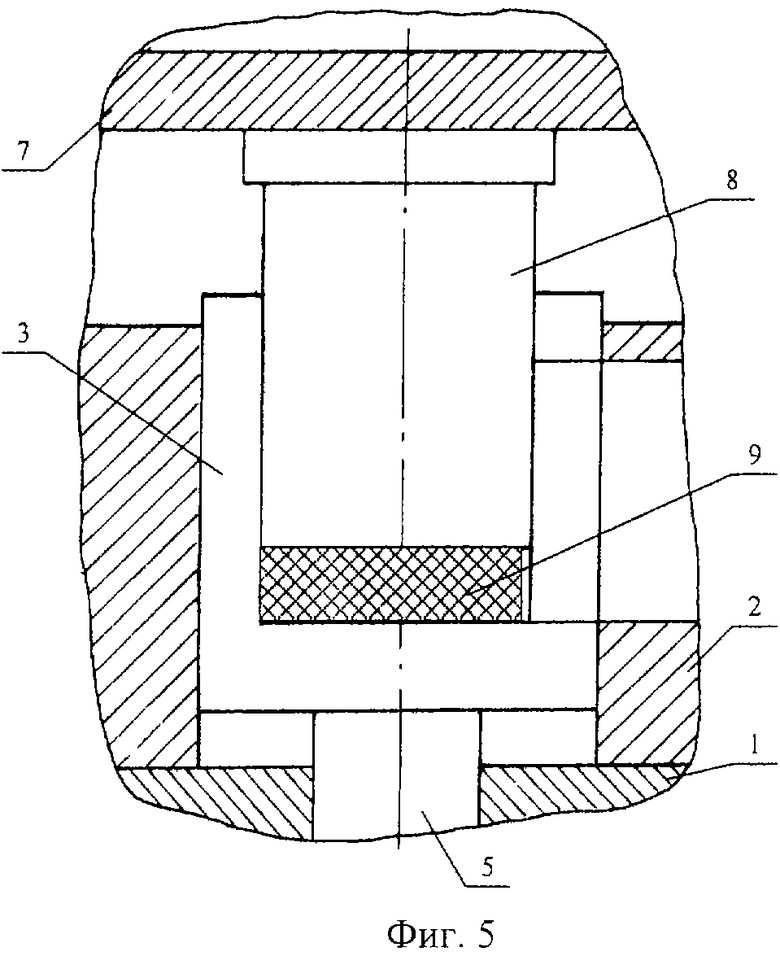

Фиг.5 - вид устройства (вариант 1) в конце деформирования.

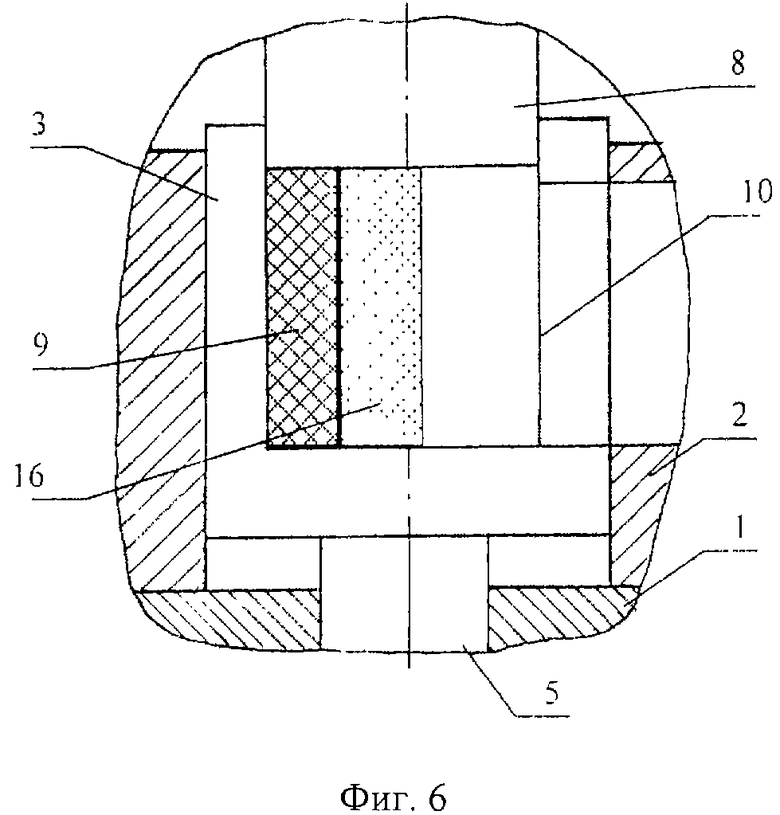

Фиг. 6 - вид устройства (вариант 1) перед началом деформирования с использованием дополнительной податливой заготовки.

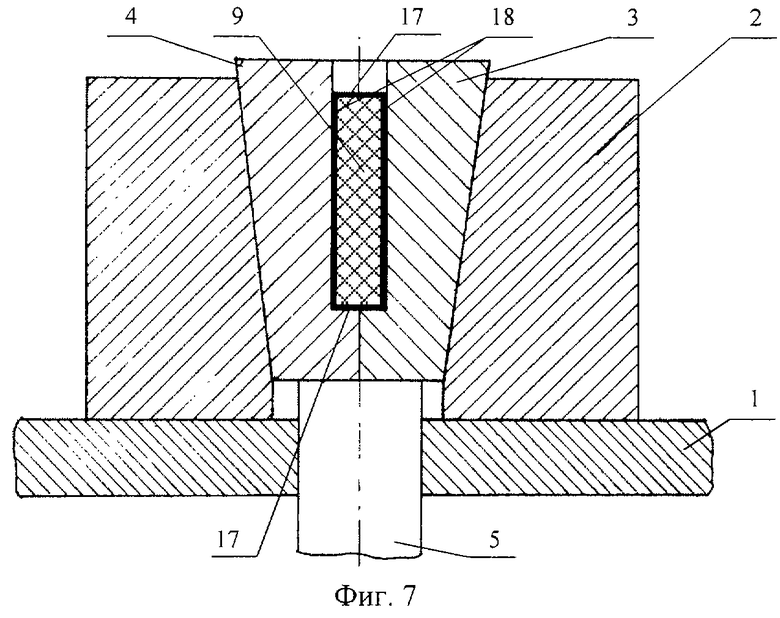

Фиг. 7 - вид устройства (вариант 1) перед началом деформирования с использованием торцевых и боковых прокладок.

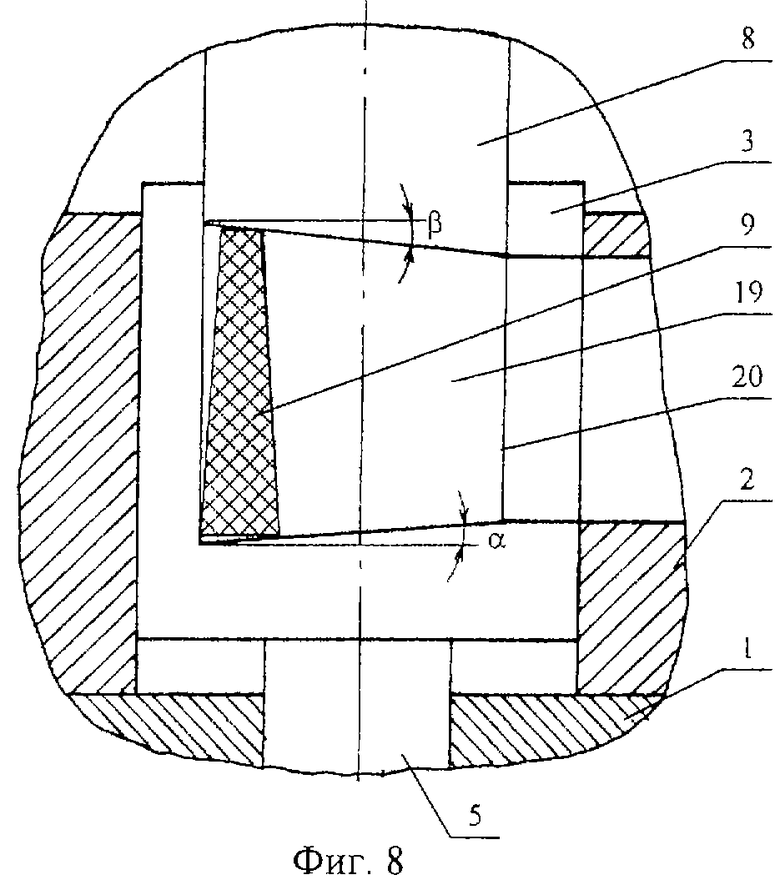

Фиг. 8 - вид устройства (вариант 1) перед началом деформирования в сужающейся при деформации полости.

На фиг. 1 представлен общий вид заявляемого устройства по первому варианту. Рабочая часть, имеющая полость, прикреплена к столу пресса 1 и состоит из обоймы 2 и двух вставок 3 и 4, при этом обе вставки имеют возможность перемещения вверх под действием выталкивателя 5. Вставки образуют полость 6 в форме призмы, в конкретном случае - прямоугольного параллелепипеда. Ось призмы перпендикулярна направлению движения траверсы пресса 7. Полость незамкнута со стороны двух боковых граней и ограничена четырьмя гранями, три их которых параллельны направлению деформирующего усилия (фиг.1 и 2). Рабочая часть 8, являющаяся пуансоном, прикреплена к верхней траверсе пресса 7. Позицией 9 обозначена заготовка обрабатываемого материала. При смыкании рабочих частей, как показано на фиг.2, боковая поверхность пуансона сопрягается с боковой поверхностью полости. Грань 10 (фиг.2) полости в процессе деформирования остается открытой.

На фиг.3 представлено заявляемое устройство по второму варианту. Рабочие части представляют собой плиты 11 и 12 с выступами. Плита 11 прикреплена к траверсе пресса 7, а плита 12 с обоймой 13 прикреплена к столу пресса 1. При перемещении плиты 11 траверсой пресса 7 плиты 11 и 12 образуют полость 14 (фиг. 4) в форме призмы, в конкретном случае - прямоугольного параллелепипеда, за счет сопряжения поверхностей выступов и плит. Причем образованная полость ограничена пятью гранями, две из которых, непараллельных направлению деформирующего усилия, образованы поверхностями выступов плит 11 и 12, а три остальных, параллельных направлению деформирующего усилия, образованы поверхностями плит 11 и 12 и выступа плиты 12. Грань 15 полости в процессе деформирования остается открытой.

Способ реализуется с помощью устройства по первому варианту следующим образом. Заготовка 9 размещается по высоте вплотную к трем параллельным направлению деформирующего усилия граням полости (фиг.1). Пуансон 8 опускается до контакта с заготовкой 9 и путем приложения давления на пуансон 8 траверсой пресса 7 осуществляется пластическое течение материала в одном направлении. Деформацию продолжают до придания заготовке формы, как показано на фиг. 5. Далее пуансон 8 выводится из полости его подъемом траверсой пресса 7, при этом освобождается соответствующая боковая грань заготовки. Подвижные вставки 3 и 4 с обработанной заготовкой с помощью выталкивателя 5 поднимаются вверх, обеспечивая освобождение боковых граней заготовки и возможность ее извлечения из полости. При этом удаление заготовки осуществляется со стороны открытой грани полости, в том числе той, которая была открыта во время деформации.

Способ реализуется с помощью устройства по второму варианту аналогичным образом, за исключением того, что удаление обработанной заготовки осуществляется после подъема рабочей части 11 траверсой пресса 7 в верхнее исходное положение.

Описанная последовательность выполнения способа с помощью устройства по первому или второму варианту может быть осуществлена многократно в зависимости от требований к структуре и свойствам обрабатываемого материала.

Заготовку 9 (фиг.6) также деформируют с помощью устройства по любому из вариантов, если использовать противодавление за счет создания сжимающей среды при размещении у боковой грани обрабатываемой заготовки 9 дополнительной заготовки 16 из более податливого материала и их совместной деформации. Деформация и удаление обрабатываемой и дополнительной заготовок осуществляется последовательностью вышеуказанных операций.

Заготовку 9 (фиг.7) также деформируют с помощью устройства по любому из вариантов, если использовать податливые торцевые 17 и/или боковые прокладки 18, снижающие силы трения на контактных поверхностях и повышающие вследствие этого равномерность деформации материала.

Для усиления противодавления деформирование заготовки 9 (фиг.8) также осуществляют с помощью устройства по любому из вариантов в полости, сужающейся в процессе деформации в направлении пластического течения материала. В этом случае основания призматической полости 19 представляют собой трапецию, основания которой, в свою очередь, параллельны направлению деформирующего усилия, причем полость не замкнута со стороны меньшего основания 20 трапеции. Величины углов α и β, соответственно наклона нижней грани полости 19 и торцевого скоса пуансона 8, составляют 3÷7o. На фиг. 8 показан деформирующий узел устройства перед началом деформирования с установленной заготовкой, имеющей заостренную форму, по крайней мере, после первого этапа обработки.

Необходимо отметить, что данный способ и устройство могут быть реализованы для обработки материалов, как при комнатной, так и повышенной или пониженной температурах. При этом используются различного типа устройства для нагрева или охлаждения заготовок и штамповой оснастки, которые на чертежах не показаны.

Примеры конкретного выполнения способа:

1. С помощью предлагаемого способа и устройства была обработана заготовка из технического титана ВТ1-00 с исходным размером зерен 10 мкм. Обрабатывалась заготовка исходной цилиндрической формы, диаметром 30 мм и высотой 120 мм, т.е. с отношением высоты к диаметру, равным 4:1, в устройстве по первому варианту, имеющей полость формы прямоугольного параллелепипеда, высотой 140 мм, шириной 30 мм и длиной 150 мм. Реализация интенсивной пластической деформации технического титана осуществлялась при температуре нагрева заготовки и штамповой оснастки 450oС. Последовательность операций первого этапа обработки включала:

размещение заготовки по высоте касательно к трем параллельным граням полости устройства; деформацию заготовки до конечной высоты 30 мм без потери ее устойчивости с достижением за этап обработки величины истинной деформации, равной 1,39, и приданием заготовке по окончании этапа формы прямой призмы с квадратным основанием и примерными размерами 30х30х94 мм3, т.е. с отношением высоты заготовки к стороне основания, равным 3,14:1; извлечение деформированной заготовки.

Последовательность операций второго этапа обработки включала:

размещение деформированной заготовки по высоте вплотную к трем параллельным граням полости устройства, при этом осуществляют поворот заготовки вокруг продольной оси на 90o так, чтобы деформация осуществлялась в направлении, в котором пластическое течение материала на предыдущем этапе отсутствовало; деформацию заготовки до конечной высоты 30 мм с величиной истинной деформации 1,14 и придания ей формы прямой призмы с квадратным основанием и примерными размерами 30х30х94 мм3; извлечение деформированной заготовки.

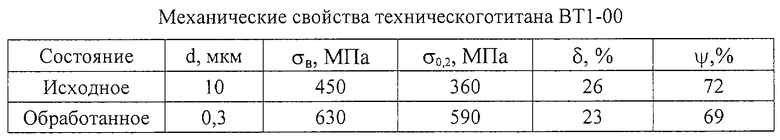

Далее последовательность операций, выполненных на втором этапе обработки, осуществлялась еще пять раз. В результате обработки накопленная величина истинной деформации составила около 8,2, а материалу была придана субмикрокристаллическая структура со средним размером зерен 0,3 мкм. В таблице приведены механические характеристики исходного и обработанного технического титана при комнатной температуре.

2. С помощью предлагаемого способа и устройства была обработана заготовка из технического титана согласно первому этапу обработки примера 1. Затем при выполнении второго и последующих пяти этапов обработки с целью повышения равномерности деформации обрабатываемой заготовки использовали противодавление путем размещения у боковой грани обрабатываемой заготовки дополнительной податливой заготовки из технической меди M1 и их совместной деформации. Температура нагрева заготовок и тптамповой оснастки составляла 450oС.

В результате обработки материалу была придана субмикрокристаллическая структура со средним размером зерен 0,3 мкм, причем в различных сечениях заготовки отмечалась более высокая однородность микроструктуры, чем в заготовке, полученной согласно примеру 1.

3. С помощью предлагаемого способа и устройства была обработана заготовка из технического титана согласно первому этапу обработки примера 1 за исключением того, что деформация осуществлялась до конечной высоты 27 мм и получения заготовки с примерными размерами 27х30х104 мм3. При выполнении второго этапа использовали податливые торцевые и боковые прокладки толщиной 1,4 мм из технической меди M1. Для установки боковых прокладок заготовка размещалась по высоте с поворотом вокруг ее продольной оси на 90o. Деформацию осуществляли до конечной высоты заготовки с прокладками 28 мм. После извлечения заготовки и удаления деформированных прокладок последовательность операций второго этапа повторяли еще пять раз.

4. С помощью предлагаемого способа и устройства была обработана заготовка из технического титана диаметром 30 мм и высотой 100 мм при температуре деформации 450oС. Полость устройства имела форму прямой призмы, основания которой представляли собой трапецию, в свою очередь, основания которой были параллельны направлению деформирующего усилия, причем полость была не замкнута со стороны меньшего основания трапеции. Величины углов α для полости и β для пуансоны были одинаковы и равны 5o. Последовательность операций первого этапа включала:

размещение заготовки по высоте касательно к трем параллельным граням полости устройства; деформацию заготовки до высотного размера 30 мм у большего основания трапеции и придания заготовке формы прямой призмы с основанием в виде трапеции, высота которой и, соответственно, обработанной заготовки составляла ~120 мм; извлечение деформированной заготовки.

Последовательность операций второго этапа обработки включала:

размещение заготовки по высоте (по размеру 120 мм) в полости устройства с поворотом заготовки вокруг продольной оси на 90o; деформация заготовки до высотного размера 30 мм у большего основания трапеции; извлечение деформированной заготовки.

Далее последовательность операций, выполненных на втором этапе обработки, осуществлялась пять раз.

В результате обработки согласно примерам 3 и 4 была получена так же, как в примере 2, более однородная субмикрокристаллическая структура, чем в заготовке, полученной согласно примеру 1.

Приведенные примеры показывают возможность значительного воздействия на механические свойства материала за счет создания интенсивной пластической деформацией регламентированного структурного состояния.

Источники информации

1. Патент US 5400633, 28.03.1995.

2. Охрименко Я.М., Тюрин В.А. Неравномерность деформации при ковке. - М. : Машиностроение, 1969. - 182 с.

3. Патент US 4721537, 26.01.1988.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полуфабрикатов с высокооднородной структурой, а также для регламентированного изменения структуры и свойств материалов. Способ обработки включает последовательное по этапам деформирование заготовки сжатием по высоте в полости устройства для деформационной обработки. При этом обеспечивают пластическое течение материала, не совпадающего по направлению с направлением деформирующего усилия. На каждом этапе заготовку размещают в полости устройства, деформируют, а затем извлекают из указанной полости и переустанавливают для следующего этапа. По крайней мере со второго этапа заготовку деформируют с обеспечением пластического течения материала со стороны ее одной боковой грани. Заготовку извлекают из полости при освобождении по меньшей мере трех боковых граней. Способ реализуется с помощью устройства, содержащего две рабочие части, одна из которых соединена с траверсой пресса. В первом варианте исполнения устройства вторая часть выполнена с полостью, ограниченной по меньшей мере четырьмя гранями, по меньшей мере три из которых параллельны направлению деформирующего усилия. Рабочая часть с полостью выполнена составной. Во втором варианте исполнения рабочие части представляют собой плиты с выступами, образующими полость, ограниченную по меньшей мере пятью гранями, по меньшей мере три из которых параллельны направлению деформирующего усилия. В результате обеспечивается получение с меньшей трудоемкостью заготовок с однородной регламентированной структурой при интенсивной пластической деформации материалов, в том числе малопластичных и труднодеформируемых. 3 с. и 9 з.п.ф-лы, 1 табл., 8 ил.

| US 4721537, 26.01.1988 | |||

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| Способ получения изделий радиальным выдавливанием | 1986 |

|

SU1447508A1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| Штамп для горизонтально-ковочных машин | 1979 |

|

SU874253A1 |

| US 3503247, 31.03.1970 | |||

| US 4274276, 23.06.1981 | |||

| US 4473738, 25.09.1984. | |||

Авторы

Даты

2003-04-20—Публикация

2001-06-09—Подача