Изобретение относится к области обработки металлов давлением и может быть использовано для получения заготовок с регламентированными физико-механическими свойствами, в том числе, за счет формирования в них мелкозернистой структуры. Способ предназначен для обработки заготовок в виде прутков, штанг и других, преимущественно длинномерных, заготовок.

Известно, что многие физико-механические свойства, например прочность и пластичность, зависят от структуры материалов. Поэтому с изменением структурного состояния, происходящего в результате пластической деформации материала, они также меняются. В частности, к упрочнению материала обычно приводит формирование в нем ячеистой или субзеренной структуры.

Наиболее существенно физико-механические свойства материалов изменяются в результате измельчения зерен до микрокристаллических размеров от 10 до 0,1 мкм. Такие материалы при низких температурах обладают существенно более высокими прочностными характеристиками, чем обычные крупнозернистые, а при повышенных температурах низким напряжением течения и высокой пластичностью или сверхпластичностью. Однако для формирования микрокристаллической структуры необходима радикальная деформационная обработка материала с большими степенями деформации, чем для получения любой другой фрагментированной структуры, например субзеренной.

Известны способы деформационной обработки заготовок, такие как равноканальное угловое прессование [1] и кручение под давлением [2], применяемые для получения в заготовках регламентированных физико-механических свойств, в том числе, за счет получения в них микрокристаллической структуры. Эти способы позволяют получать лишь небольшие по массе и размерам мелкозернистые полуфабрикаты и отличаются высокой трудоемкостью и энергоемкостью.

Известен способ деформационной обработки заготовок из металлов и сплавов, по которому производится деформация заготовки путем многократного редуцирования и последующего увеличения ее поперечного сечения соответственно выдавливанием и осадкой в контейнере [3]. Данный способ позволяет получать также небольшие по размерам прутки из мягких материалов с повышенными физико-механическими свойствами. Этот способ взят за прототип предлагаемого изобретения.

Обработка заготовок по способу-прототипу требует достаточно больших энергозатрат на преодоление сил трения на поверхностях контакта инструмента с заготовкой и гидростатического давления при выдавливании с подпором. Поэтому данный способ практически невозможно использовать для получения крупногабаритных мелкозернистых полуфабрикатов, в частности, длинномерных по 5-6 метров прутков диаметром начиная с 150-200 мм из труднодеформируемых сплавов. В этом случае потребовались бы прессы огромной мощности, развивающие усилия в несколько десятков тысяч тонн, а также соответствующий инструмент. Обычно прутки с микрокристаллической структурой, с размером зерен 3-8 мкм, небольшие 30-40 мм в диаметре, получают многооперационной ковкой или прокаткой из заготовок (слитков) с исходным диаметром 400 мм и более.

Задача изобретения - создание экономичного способа деформационной обработки заготовок в виде длинномерных прутков большого диаметра, обеспечивающего получение в них регламентированной структуры, включая микрокристаллическую и заданных физико-механических свойств.

Эта задача решается в способе обработки заготовок из металлов и сплавов, включающем деформацию по крайней мере участка заготовки по различным схемам, в том числе приводящей к редуцированию ее поперечного сечения, в котором берут заготовку в виде преимущественно длинномерного прутка, редуцирование выполняют инструментом, имеющим возможность относительных перемещений вдоль и поперек оси заготовки и относительной обкатки его поверхности, например роликом, используя для этого по крайней мере две опоры, на которых располагают заготовку, при этом заданную степень деформации обеспечивают, используя по крайней мере также одну из схем деформации, реализуемой при кручении, осадке или растяжении, посредством инструмента, например упомянутой опоры, выполненной с возможностью воздействия на заготовку соответствующим схемам деформации силами, при температуре деформируемого участка, необходимой для получения заданных структуры и физико-механических свойств в заготовке.

Кроме того, рекомендуется:

в случае относительной обкатки поверхности прутка более чем одним роликом использовать одну опору;

редуцирование участка выполнять с приложением к заготовке растягивающих осевых усилий посредством опор, снабженных захватами;

редуцирование участка выполнять путем поперечной обкатки заготовки роликами;

редуцирование выполнять путем продольно-поперечной обкатки заготовки роликами;

редуцирование выполнять путем обкатки заготовки роликами, собственные оси вращения которых образуют скрещивающиеся углы с осью заготовки;

редуцирование заготовки производить тремя роликами, расположенными друг относительно друга с интервалом 120o;

выбирать длину каждого обрабатываемого участка не превышающей трех минимальных диаметров прутка в редуцированном сечении;

редуцирование участка выполнять при действии сжимающих вдоль оси заготовки усилий;

кручение заготовки производить посредством опор и роликов;

производить реверсивное кручение;

деформацию участка производить с использованием фигурного ролика, профиль которого образован средней с максимальными размерами частью, переходящей, начиная с ее концов, в промежуточные части и далее, начиная с наименьших поперечных размеров промежуточных частей, в две концевые части;

осадку заготовки на участке выполнять после поперечного перемещения роликов в направлении от оси заготовки на величину, не превышающую абсолютную величину поперечной деформации этого участка при его редуцировании;

осадку заготовки на участке производить после продольно-поперечного перемещения роликов относительно оси заготовки;

осадку заготовки на участке выполнять одновременно с обкаткой его поверхности роликами с соблюдением условия:

σu> σi< σe,

где σi - интенсивность напряжения осадки участка, определенная с учетом сопротивления деформации оказываемого роликами при обкатке; σu - напряжение, вызывающее потерю устойчивости недеформируемых участков заготовки; σe - напряжение, вызывающее сжатие недеформируемых участков заготовки;

деформацию выполнять непрерывно-последовательно по всей длине заготовки;

части заготовок из однофазных сплавов деформировать с истинной степенью деформации не менее 3, в том числе при редуцировании со степенью не менее 1,4, причем деформацию осуществлять со скоростями 101 - 10-2 с-1 при температуре (0,3 - 0,5)Tпл, где Tпл - температура плавления материала заготовки;

части заготовок из многофазных сплавов деформировать с истинной степенью деформации не менее 2, в том числе при редуцировании со степенью не менее 1,4, причем деформацию осуществляют со скоростями 10-1 - 10-4 с-1 при температуре (0,5 - 0,85)Tпл, где Tпл - температура плавления материала заготовки;

части заготовки из титанового сплава с пластинчатой структурой и деформировать с истинной степенью не менее 3 редуцированием, кручением с одновременной обкаткой роликами, и осаживать с одновременной обкаткой роликами, причем кручение совмещать с редуцированием и осадкой, а деформацию осуществлять при температуре 700 - Tп.п и скоростями деформации 10-1 - 10-4 с-1, Tп.п - температура полиморфного превращения материала заготовки;

части заготовки из титанового сплава с пластинчатой структурой и деформировать с истинной степенью не менее 3 редуцированием, кручением с одновременной обкаткой роликами, и осаживать с одновременной обкаткой роликами, причем деформацию осуществлять при температуре 700 - Tп.п и скоростями деформации 10-1 - 10-4 с-1, Tп.п - температура полиморфного превращения материала заготовки;

редуцирование участков заготовки из титанового сплава с пластинчатой структурой проводить до уменьшения площади поперечного сечения не менее чем 1,1 раза при температуре от Tп.п до Tп.п + (10 - 50), затем участок охлаждать со скоростью не менее 1o/с, а кручение и осадку проводить с обкаткой роликами одновременно при температуре не выше 700 - Tп.п, со скоростями деформации 10-1 - 10-4 с-1, где Tп.п - температура полиморфного превращения материала заготовки;

участки заготовки из жаропрочных никелевых сплавов деформировать при температуре не выше температуры полного растворения интерметаллидной γ′ фазы;

деформацию на каждом участке производить до тех пор, пока однозначное приращение величины деформации на 10 - 20% при заданных температуре и скорости деформации не приведет к изменению напряжения течения - σf более чем на 5 - 10%;

деформацию на каждом участке производить при заданных температуре и скорости деформации ξ до тех пор, пока скачкообразное изменение скорости деформации не приведет к увеличению коэффициента скоростной чувствительности m = (logN1-logN2)/(logξ1-logξ2) до значения в пределах 0,3 - 0,8;

где N1, N2 - величины нагрузки (момента, напряжения сжатия или растяжения при соответствующем виде деформации), действующей на заготовку до и после изменения скорости со значения ξ1. до значения ξ2;

Пояснение сущности изобретения. В соответствии со способом каждый обрабатываемый участок подвергают "геометрическому" разупрочнению за счет редуцирования его поперечного сечения роликовым инструментом.

Благодаря указанному приему, производится не только интенсивная деформация роликовым инструментом материала на этом участке, включая центральные области, но создаются условия для его дальнейшей деформационной обработки. Деформация не распределяется, не рассеивается по всей заготовке, а сосредотачивается, локализуется в специально выделенном для этого редуцированном участке. Следовательно, именно в нем и достигаются требуемые структурные изменения. Этому способствует также применение различных схем деформации участка, включая деформацию роликами (обкаткой), растяжением, сжатием, сдвигом (кручение), а также возможность варьирования геометрическими размерами участка, величиной и направлением преимущественного развития деформации.

Деформацию обрабатываемого участка при температуре, необходимой для получения заданных структуры и механических свойств, тоже можно рассматривать как фактор, приводящий к локализации деформации, благодаря термическому разупрочнению материала участка. Однако более существенно то, что температура нагрева участка и возможность ее изменения кардинально влияют на формирование той или иной регламентированной структуры, например микрокристаллической, которую обычно получают в результате прохождения первичной или динамической рекристаллизации деформированного материала. В соответствии с результатами многих исследований последних лет формирование такой структуры может происходить в широком интервале температур. Выбор конкретной температуры нагрева части или всей заготовки зависит от материала и типа микроструктуры, которая должна быть сформирована в заготовке при обработке по предлагаемому способу. В частности, для получения мелкозернистой структуры в чистых металлах и однофазных сплавах их деформируют при более низких температурах, чем сложнолегированные многофазные металлические материалы.

Заданную, т.е. необходимую деформацию обеспечивают, используя по крайней мере (кроме редуцирования роликами) одну из схем, реализуемую при кручении, осадке или растяжении. Выбор той или иной схемы и их количества зависит от ряда факторов - требуемой величины деформационной проработки и формируемой при этом структуры, материала заготовки, начальных и конечных размеров и формы заготовки. Если обрабатывается заготовка с относительно небольшим поперечным сечением, достаточна одна из схем. Например, кручение для измельчения зерен в большей мере в поверхностном слое прутка по сравнению с центром, а также в тех случаях, когда не требуется изменение поперечного сечения заготовки. Для формирования более однородной по сечению структуры используют растяжение или осадку с учетом того, что осадка позволяет получить пруток с размерами поперечного сечения, близкими или большими, а растяжение меньшими исходного. Следует отметить, что кручение, в качестве фактора формирования однородной структуры по сечению, может быть использовано и без растяжения или осадки, если деформация выполняется в температурно-скоростных условиях сверхпластичности (СПД). В этом случае сначала произойдет измельчение зерен в поверхностных слоях, а затем, по мере дальнейшего кручения, и во внутренней области заготовки, при этом, благодаря известной особенности СПД, существенного изменения структуры во внешних слоях не произойдет. В результате сформируется практически однородная мелкозернистая по сечению структура.

Для обработки прутков с относительно большим поперечным сечением рационально использовать большее количество схем деформации. При этом их можно использовать последовательно или одновременно. Последнее обеспечивает существенное снижение осевых усилий при деформировании участка. Кроме того, обработка одного и того же участка может быть повторена с применением предыдущего сочетания схем деформации или с измененным сочетанием схем и режимов, например, уменьшение температуры нагрева позволяет в ряде случаев получить после второй обработки более мелкозернистую структуру, чем после первой обработки. В целом, сочетание различных схем позволяет в широких пределах варьировать степенью (величиной) накопленной деформации в обрабатываемом участке заготовки и тем самым осуществлять достаточную для формирования регламентированных физико-механических свойств деформационную проработку материала прутка.

Наряду с вышеизложенным выбор той или иной схемы и их количества для формирования регламентированной структуры обусловлен также деформационными особенностями материала. Для материалов, склонных к локализации деформации, в частности для титановых сплавов, необходимо обрабатывать заготовку, используя несколько схем одновременно для того, чтобы повысить однородность деформации. Аналогичная обработка целесообразна и для малопластичных сплавов, типа жаропрочных никелевых, поскольку повышение однородности деформации способствует повышению деформируемости заготовки в целом. Для материалов с широким набором возможных систем скольжения, в частности для однофазных сплавов на основе никеля, возможна обработка с использованием по меньшей мере одной из схем.

Экономичность предложенного способа определяется энергозатратами и расходом материала.

Для преобразования крупнозернистой структуры в мелкозернистую необходимо в каждом достаточно малом участке заготовки накопить деформацию большой величины. Такие схемы, как выдавливание и осадка заготовки в контейнере, используемые в прототипе, особенно при многократном применении, обеспечивают накопление в материале необходимой деформации. Однако выше отмечалось, что эти схемы являются весьма энергоемкими. Большие затраты энергии необходимы также при всесторонней ковке заготовок, которую часто применяют для получения в них однородной мелкозернистой структуры. Во-первых, она затрачивается на многократные подогревы заготовки, т.к. за один нагрев практически невозможно достичь равномерного измельчения зерен. Во-вторых, такая ковка - это многократная осадка заготовки со сменой направлений сжатия, а при осадке деформация распределяется неравномерно: есть участки интенсивной деформации, слабой, а также застойные зоны. Такое распределение деформаций приводит к дополнительному расходу энергии, потому что на участках, где деформация была недостаточной, проходят процессы возврата. Следовательно, в таких участках необходимо вновь затрачивать энергию на интенсивное накопление дефектов структуры, необходимых для прохождения рекристаллизации.

В предлагаемом способе зона деформации локализована, поэтому в ней существенно быстрее, чем при осадке и ковке всей заготовки, достигается необходимая для рекристаллизации плотность дислокаций. Кроме того, уменьшаются также затраты энергии на преодоление сопротивления сил трения, т.к. трение скольжения, имеющее место при выдавливании и осадке используемыми в прототипе, заменяется трением качения при обкатке роликами.

По сравнению с ковкой экономия материала в предложенном способе обеспечивается сокращением числа операций, необходимых для получения регламентированной структуры, до одной. Таким образом, исключаются межоперационные потери металла при нагреве, при удалении дефектов, окалины и т.д. Кроме того, способ позволяет получать, если нет другой необходимости, заготовки без всякого или существенного уменьшения ее диаметра по отношению к первоначальному. В этой связи обработке может быть подвержен пруток с меньшим исходным диаметром, чем обычно применяемые для ковки, и по этой причине можно избежать использования слитков большого диаметра с большой химической, фазовой и зеренной неоднородностью.

Предлагаемый способ не требует применения металлоемкой инструментальной оснастки и мощных прессов. Ниже показано, что усилие, необходимое для осадки, в предлагаемом способе существенно меньше, чем при обычной осадке и тем более при осадке в контейнере, т.е. по существу штамповке.

Наряду с вышеуказанным экономии материала способствует возможность использования способа для коррекции исходной формы прутка - устранения кривизны по длине, овальности, огранки и получения посредством обкатки роликами повышенной точности формы, а также чистоты поверхности.

Предлагаемый способ обеспечивает заготовкам ранее не достижимый эффект - возможность получения в длинномерных прутках большого диаметра физико-механических свойств, соответствующих мелкозернистому состоянию материала. При необходимости можно изготовить изделие с регламентированным изменением в нем свойств как по сечению, так и по длине, например одной части вала придать повышенную жаропрочность путем формирования относительно крупнозернистой структуры, а другой части - высокую прочность посредством измельчения зерен. Кроме вышеуказанного, предлагаемый способ позволяет получать также заготовки переменного сечения с различными диаметральными и длинновыми размерами или практически оставить неизменными исходные размеры заготовки.

Рекомендуемые приемы осуществления способа оптимизируют условия его реализации, в том числе, с учетом особенностей материала заготовки.

Так, повышению пластичности материала и деформируемости заготовки способствует следующее:

использование фигурного ролика и приложение к заготовке растягивающих осевых усилий при редуцировании участка за счет предотвращения образования гребней из вытесняемого при внедрении роликами материала;

выполнение редуцирования участка тремя роликами, расположенными друг относительно друга через 120o, создающими боковой гидростатический подпор;

применение реверсивного кручения, вследствие изменения направления деформации и увеличения числа возможных систем скольжения;

редуцирование участка при действии сжимающих усилий, действующих по оси заготовки и осадка заготовки на участке, выполняемая одновременно с обкаткой его поверхности роликами, повышающие мягкость схемы напряженного состояния.

Повышают устойчивость заготовки при обработке такие приемы, как выбор длины каждого обрабатываемого участка, не превышающей трех минимальных диаметров прутка в редуцированном сечении, осадка заготовки после поперечного перемещения роликов в направлении от оси заготовки на величину, не превышающую абсолютную величину поперечной деформации этого участка при его редуцировании, а также ранее указанный прием - осадка заготовки на участке одновременно с обкаткой его поверхности роликами с соблюдением условия: σu> σi< σe.

Приемы, в соответствии с которыми следует:

проводить осадку заготовки на участке после продольно-поперечного перемещения роликов относительно оси заготовки;

деформацию выполнять непрерывно-последовательно на всей обрабатываемой длине заготовки, редуцирование выполнять путем обкатки заготовки с перемещениями трех роликов, расположенных друг относительно друга с интервалом 120o, а также роликами со скрещенными по отношению к оси заготовки собственными осями вращения - повышают производительность процесса обработки.

Прием, в котором в случае относительной обкатки поверхности прутка более чем одним роликом используют одну опору, позволяет обработать концевые части прутка, т.е. экономит материал и повышает выход годного.

В ряде случаев целесообразно выполнять обработку отдельных частей заготовки. Например, участки на расстоянии, не превышающем трех диаметров заготовки. После раздела такого прутка на мерные заготовки по серединам обработанных участков, получатся структурно неоднородные заготовки, у которых торцевые зоны будут мелкозернистыми, а расположенная между ними часть крупнозернистой. После осадки таких заготовок в условиях СПД получаются шайбы с однородной структурой, без застойных зон.

Приемы, по которым участки заготовки нагревают до заданной температуры и обрабатывают с заданной степенью - P. и скоростями деформации, рекомендуются для получения мелкозернистой структуры с учетом природы материалов. При этом конкретное численное значение степени накапливаемой в материале деформации варьируется в зависимости от задачи обработки. Для получения материала с малоугловыми зернами (субзернами) обычно достаточно деформации в пределах e = 0,3 - 0,6, где е - истинная степень деформации. При измельчении зерен до уровня 10 мкм необходимо, чтобы е ≥ 2, а для получения субмикрокристаллической и наноструктур нужны деформации, истинное значение которых достигает е ≥ 5, т.е, чем выше степень деформации, тем мельче формируемая структура. Предлагаемый способ позволяет эффективно набрать такие деформации, за счет многообразия и варьирования применяемых схем.

Для заготовок из однофазных материалов из-за роста зерен рекомендуются более низкие температуры, чем для многофазных материалов.

В многофазных сплавах структура более стабильна, поэтому верхний предел температуры нагрева вплоть до 0,85Tпл ограничивается температурой растворения сдерживающих рост зерен фаз, а нижняя 0,5Tпл - диффузионной активностью и пластичностью материала. Для заготовок из титановых сплавов такими температурами являются 700oC и (Tп.п - 150o)C, а для жаропрочных никелевых 0,5Tпл и температура растворения упрочняющей интерметаллидной фазы.

Скорости деформации рекомендуется соответствующими условиям СПД, поскольку в таких условиях структурные преобразования проходят наиболее интенсивно.

Полноте трансформации исходной структуры в мелкокристаллическую, особенно в титановых сплавах способствует одновременное использование схем деформации способа, в частности выполнение кручения, обкатки и/или осадки.

Эффективной для прутков из титанового сплава с большим поперечным сечением является обработка, при которой сначала проводят нагрев заготовки до температуры Tп.п - Tп.п + (10 - 50o)C, затем редуцированием уменьшают площадь поперечного сечения 1,5 - 2 раза, затем участок охлаждают (закаливают) со скоростью не менее 1o/с, а кручение, осадку с обкаткой роликами проводят при температуре не выше Tп.п. Это обеспечивает увеличение прокаливаемости сплава в редуцированном сечении с образованием тонких колоний α-фазы и формирование более однородной дисперсной структуры при последующей деформации при температуре ниже температуры полиморфного превращения.

Способ позволяет использовать контроль за механическими параметрами, например, за коэффициентом скоростной чувствительности напряжения течения - m, величиной момента, и т.п. для оценки степени трансформации исходной структуры в мелкозернистую. Если m больше 0,3 или с приращением деформации момент или удельные усилия изменяются не существенно, то это значит, что кардинальные структурные изменения завершены, в заготовке практически сформирована мелкозернистая структура.

Способ поясняется с помощью иллюстраций, на которых приведены:

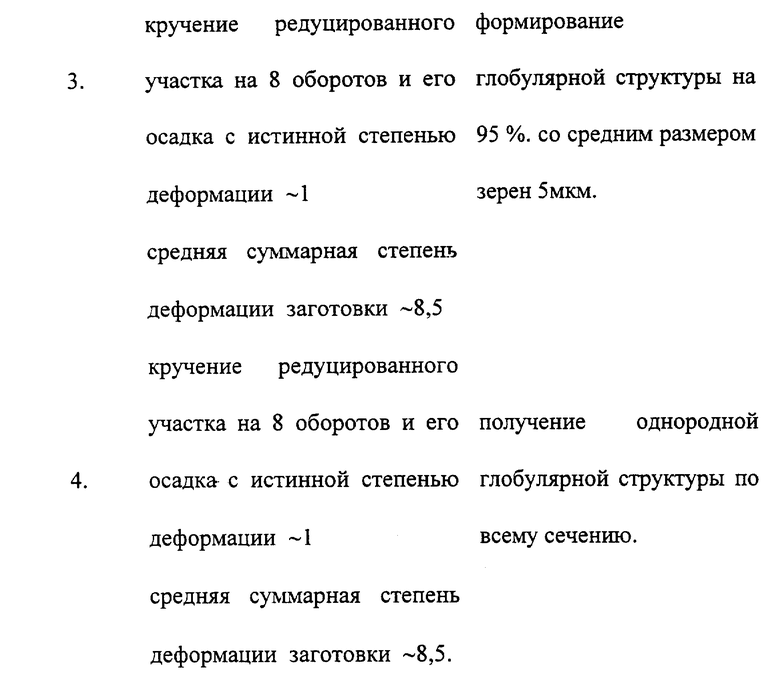

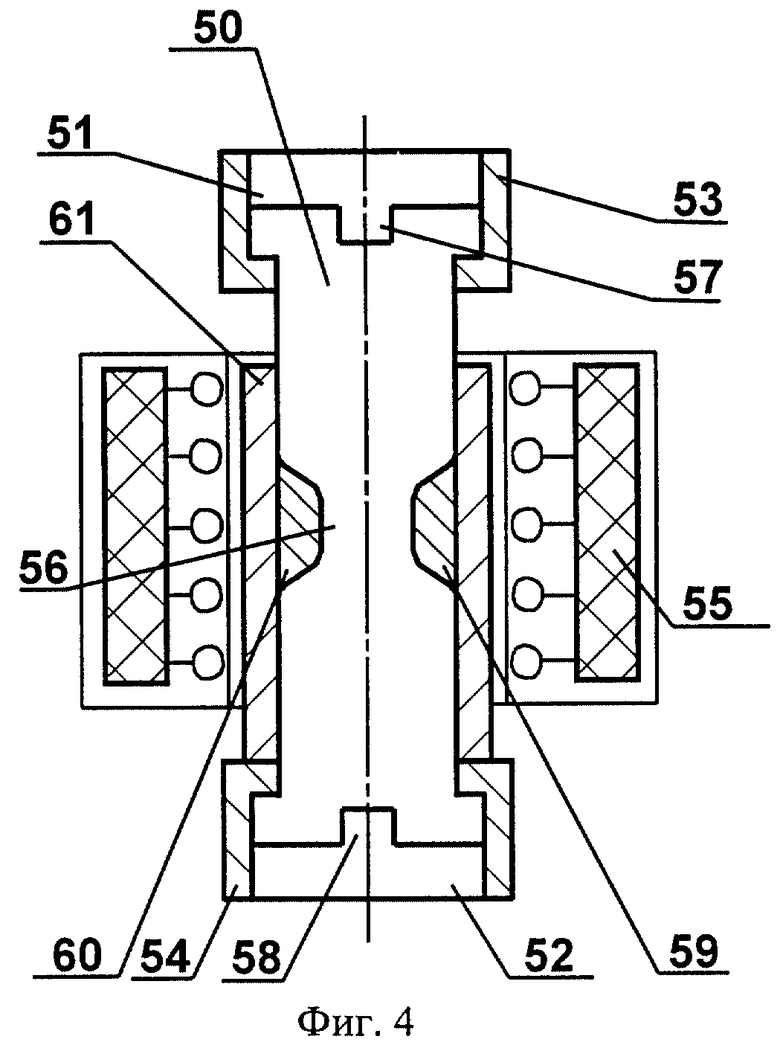

на фиг. 1 - конструктивная схема устройства для осуществления способа;

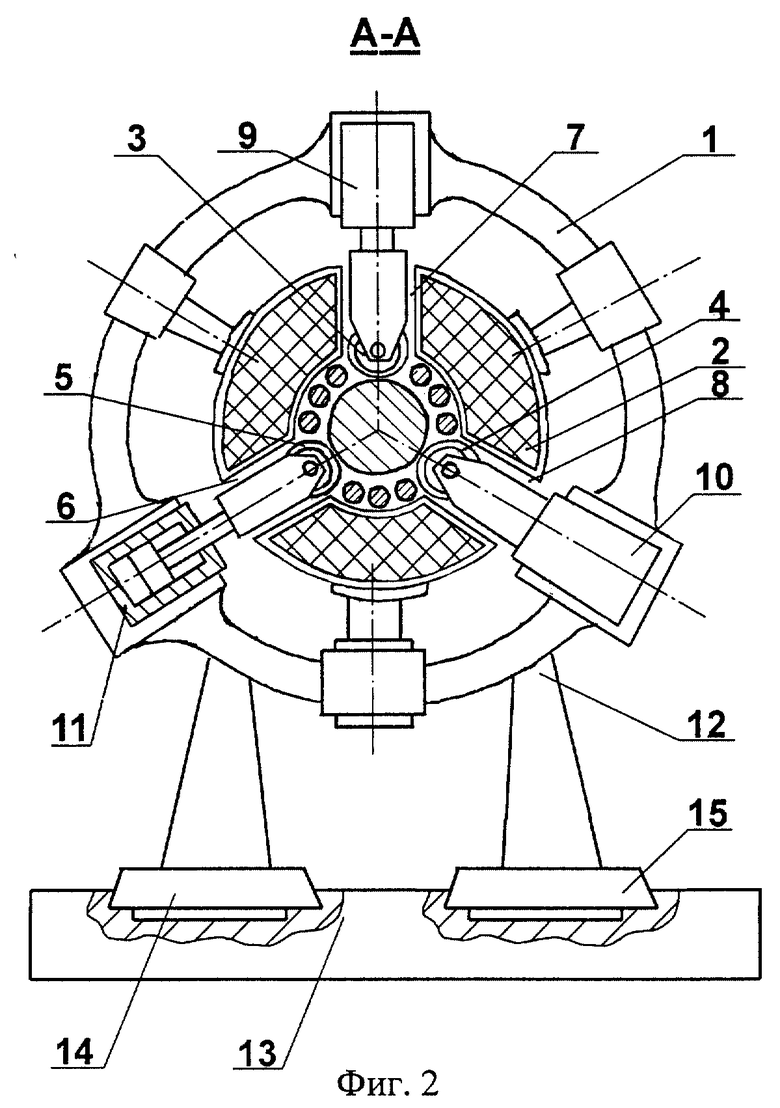

на фиг. 2 - схема обработки заготовки на различных этапах, обозначенных как 2а, 2б, 2в, 2г, 2д, 2е, 2з;

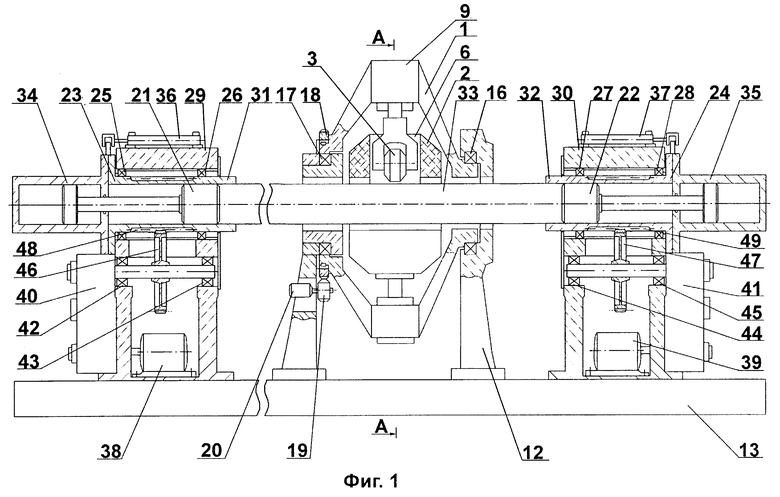

на фиг. 3 - устройство для моделирования способа;

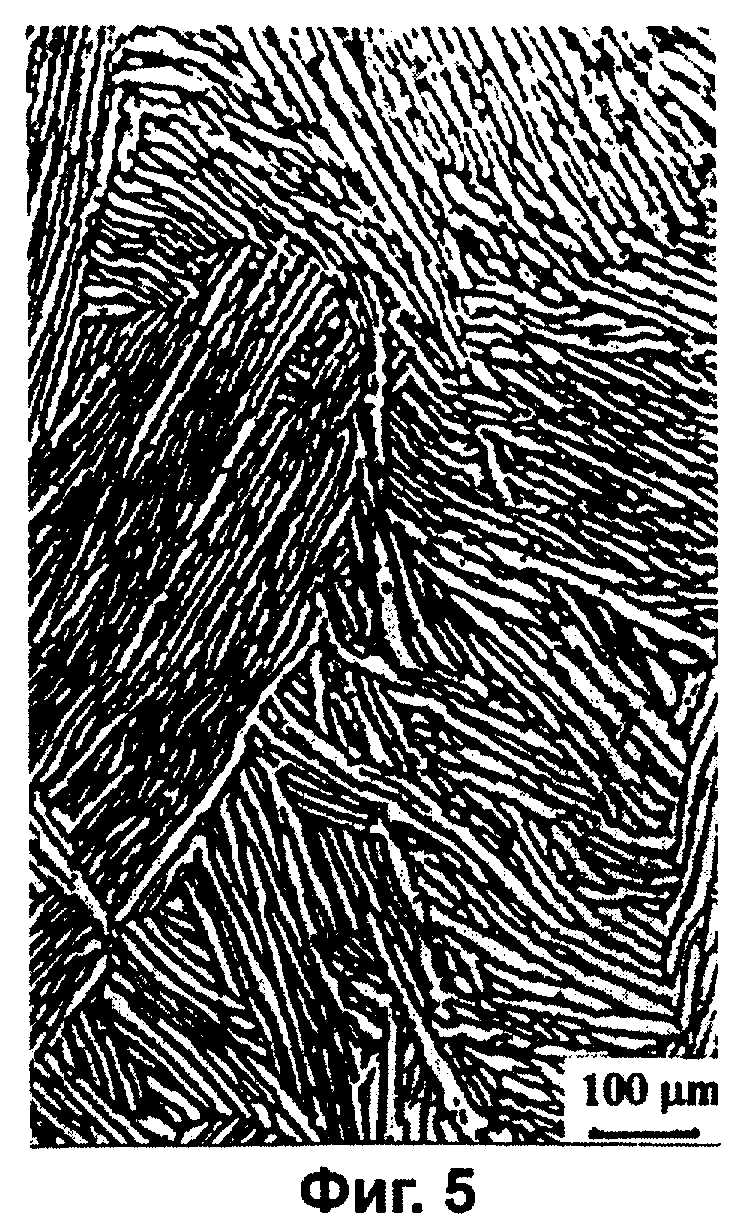

на фиг. 4 - микроструктура образца из титанового сплава ВТ8 в исходном состоянии;

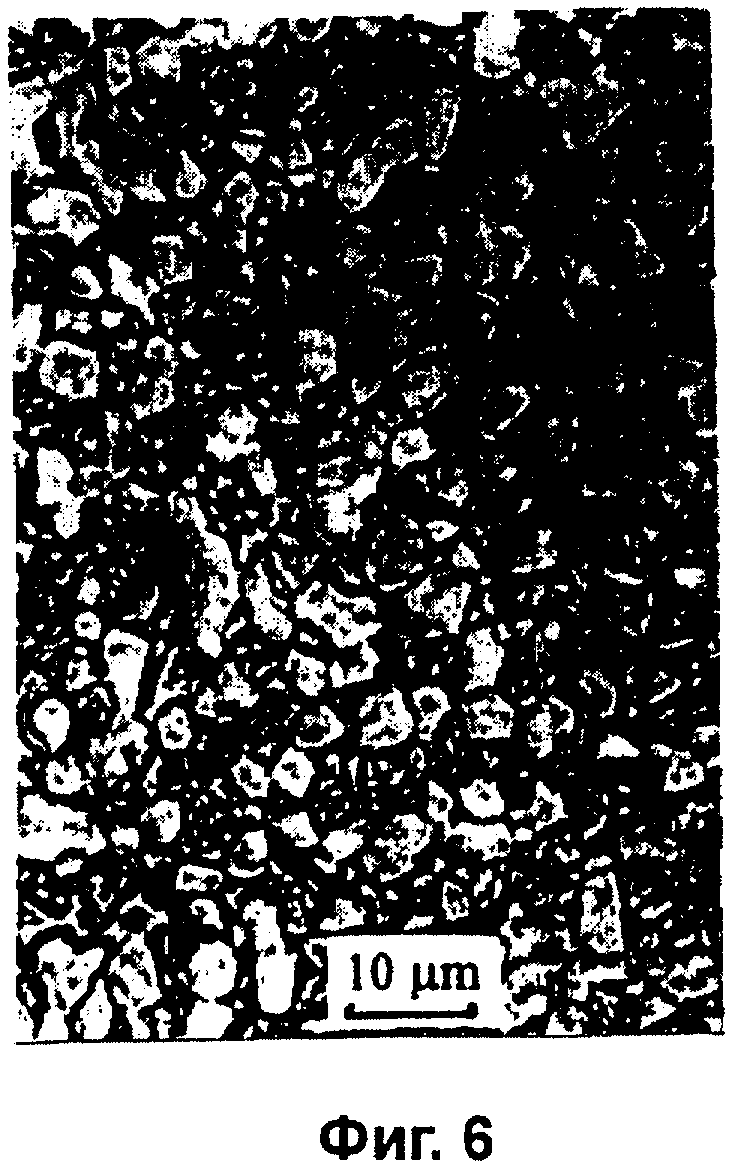

на фиг. 5 - микроструктура образца из титанового сплава ВТ8 после обработки по предложенному способу;

на фиг. 6 - макроструктура заготовки из титанового сплава ВТ8 после обработки по предложенному способу.

Примеры реализации способа

На фиг. 1 приведена конструктивная схема устройства для осуществления способа. Устройство содержит раму 1, печь 2, три ролика 3, 4, 5, введенные в печь через окна 6, 7, 8, гидроцилиндры 9, 10, 11, для поперечного перемещения роликов, каретку 12, установленную на станине 13, с возможностью поступательного перемещения по направляющим 14, 15 станины 13, подшипники 16 и 17, зубчатую передачу 18, 19, привод 20 вращения рамы, подвижные опоры 21, 22, расположенные в корпусах пинолей 23, 24. Пиноли установлены на подшипниках 25 - 27 в корпусах бабок - 28, 29. Последние смонтированы на станине 13 с возможностью перемещения по направляющим 14, 15. Концевые части 30, 31 пинолей 23, 24 играют роль захватов для осуществления кручения и растяжения заготовки 32 (механизм зажима заготовки захватами на фиг. 1 не показан). Кроме того устройство снабжено приводами - 33, 34 для перемещения подвижных опор 21, 22 и нагружения заготовки 32 осевой силой, приводами 35, 36 для перемещения пинолей 23, 24 с захватами - 30, 31, а также электродвигатели 37, 38, которые посредством редукторов 39, 40, подшипники 41, 42, 43, 44 и зубчатые пары 45, 46 и 47, 48 обеспечивают кручение заготовки 32.

На фиг. 2 приведена схема обработки заготовки. На ней показаны подвижные в направлении вдоль оси заготовки 32, а также выполненные с возможностью реверсивного вращения опоры 21 и 22, захваты 30 и 31, три расположенных под углом 120o ролика 3, 4 и 5.

На фиг. 3 приведена схема устройства, на котором моделировался способ. Оно содержит подвижные в направлении вдоль оси образца 49, а также выполненные с возможностью реверсивного вращения опоры 50 и 51, снабженные захватами 52 и 53, печь 54, обеспечивающую нагрев части обрабатываемой части образца 55. На торцевых поверхностях образца 49 выполнены шлицы 56 и 57 для передачи крутящего момента. Обрабатываемый участок 55 образца 49 охвачен вкладышами 56, 57, заменяющими ролики для сохранения его устойчивости при осадке. Обойма 56 служит для удерживания вкладышей при осадке и кручении. Обойма и вкладыши выполнены из менее прочного материала, чем образец.

Пример 1. Выполнение способа с помощью устройства, показанного на фиг. 1, поясняется схемой, показанной на фиг. 2.

Берут заготовку 32 в виде прутка, у которого длина больше диаметра в несколько раз. Перед началом обработки пруток устанавливают в опоры 21, 22 и захваты 23, 24. К выбранному для обработки участку подводят печь 2 и ролики 3, 4, 5, путем смещения каретки 12 по станине 13 на вдоль оси заготовки.

В общем случае выбор участка для обработки может быть произвольным, в конкретных случаях зависеть от задачи обработки. Если требуется обработать не концевой участок заготовки, то концевые части последней располагают на опорах 21 и 22 и в захватах 23, 24, а ролики 3, 4, 5 вместе с печью 2, посредством каретки 12 подводят к обрабатываемой части. Фиг. 2а. Если требуется обработать всю заготовку, печь и ролики обычно подводят к одному из концов заготовки, при этом ролики выполняют сначала роль опоры. (Фиг 2б).

После достижения температуры деформации заготовку приводят во вращение. Редуцирование производят путем относительной обкатки роликами 3, 4, 5 участка, при относительном вращении заготовки 32 и рамы 1, а также в результате одновременного перемещения роликов в поперечном направлении к оси заготовки 32 под действием гидроцилиндров 9, 10, 11. Для улучшения процесса редуцирования концевой части заготовки и предотвращения образования гребней на поверхности нередуцированной части заготовки оси вращения роликов скрещивают относительно оси заготовки под определенными углами, при которых возникает сила, направленная вдоль оси заготовки. Эта сила обеспечивает смещение вытесняемого металла в направлении обрабатываемого конца заготовки. Если редуцируется не концевой участок, как показано на фиг. 2в, к заготовке прикладываются осевые растягивающие силы - F посредством захватов 23, 24. В этом случае, как и в предыдущем, уменьшаются или практически не образуются гребни из вытесняемого роликами металла, поскольку совместное воздействие роликов и захватов на заготовку обеспечивают смещение концов заготовки на величину, соответствующую вытесненному роликами металлу. На фиг. 2в это смещение показано пунктирными линиями. Длину редуцированного участка ограничивают длиной прогретой до температуры деформации части заготовки, и, кроме того, если данный участок в дальнейшем подвергается осадке, величиной, не превышающей трех диаметров редуцированного участка. На фиг. 2г показано, что длина редуцированного участка больше длины роликов на величину - δ. Далее к заготовке прикладывают противоположные по направлению действия моменты - M, обеспечивающие пластическое кручение обрабатываемого участка. В процессе пластического кручения производят также обкатку поверхности участка роликами. После кручения, в зависимости от требований к прутку, перемещают ролики с печью либо вдоль оси заготовки и приступают к обработке следующего участка, либо производят осадку участка.

Перемещение к новому участку выполняют различными приемами: ступенчато - путем поперечного отвода роликов от заготовки, смещением их вдоль оси и повторным внедрением на новом участке, либо перемещением роликов вдоль оси заготовки, при этом оси их собственного вращения поворачивают относительно оси заготовки по вышеуказанной причине. Возможно также одновременное перемещение роликов вдоль и поперек заготовки с приложением к заготовке растягивающих усилий.

Осадку участка выполняют путем приложения к заготовке усилий сжатия - P. При этом для обеспечения однородности деформации одновременно производят обкатку участка роликами. Осадка может быть выполнена различными приемами. Один из них демонстрируется на фиг. 2г и на фиг 2д. Перед осадкой ролики занимали крайнюю правую позицию так, что между ними и краем участка был зазор - δ. Затем положение роликов и правой опоры было зафиксировано, а левую опору сместили на величину Δ, достаточную, чтобы под действием силы P осадить левую часть обработанного участка до величины, при которой зазор исчезает. По другому приему осадку производят на всей длине обработанного участка, при этом опоры активно (с перемещениями) воздействуют на заготовку силами P, при этом ролики перемещают в поперечном направлении согласованно с ростом диаметра осаживаемой части так, чтобы они все время обкатывали поверхность заготовки и предотвращали бочкообразование. В этом случае усилие подпора ограничивают так, чтобы оно не приводило к росту усилия осадки настолько, чтобы вызвать пластическую деформацию заготовки в необрабатываемой части или привести к потере ее устойчивости. Для уменьшения усилия осадки и повышения однородности деформации одновременно с осадкой осуществляют пластическое кручение обрабатываемого участка прутка. Наконец, возможно одновременное сочетание вышеописанных приемов при осадке.

После завершения обработки очередного участка переходят к следующему участку и так продолжают до тех пор, пока вся часть прутка, расположенная между опорами не подвергнется обработке. Фиг. 2е, 2ж.

Конец заготовки обрабатывают, используя такие же приемы, как для ее начала. Наглядно осадка концевых частей заготовки представлена на фиг. 2з.

Пример 2. Экспериментальное апробирование способов проводили на ряде сплавов. При этом большую часть экспериментов выполнили на двухфазном титановом сплаве ВТ8 с исходной огрубленной пластинчатой структурой. Это обусловлено тем, что титановые (α+β) сплавы склонны к локализации деформации, а пластинчатая морфология α-фазы достаточна стабильна, по этим причинам в них обычно труднее, чем в никелевых сплавах, сформировать однородную микрокристаллическую структуру. Кроме ВТ8 в экспериментах использовали многофазный жаропрочный никелевый ЭП 962 и однофазный сплав - нихром Х20Н80.

С целью снижения затрат экспериментальную проверку выполняли на небольших модельных образцах диаметром 15 и длиной 50 мм, используя устройство, схема которого приведена на фиг. 2.

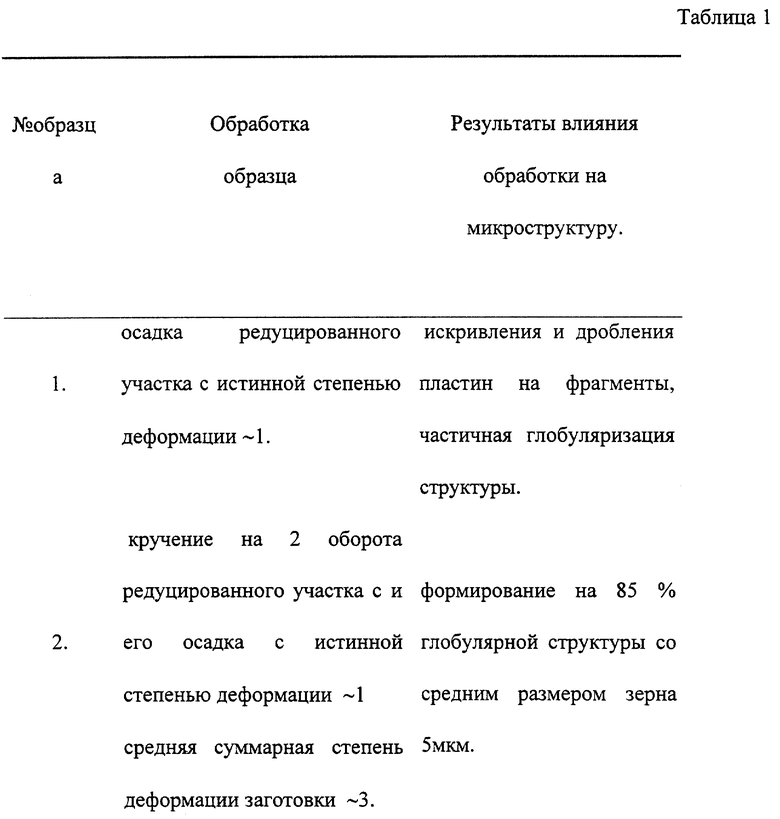

Пример 2.1. Ставилась задача выявить возможность и условия получения регламентированных структур, в том числе однородной глобулярной микрокристаллической структуры на одном из участков образцов в двухфазном титановом сплаве ВТ8. Эту задачу решали экспериментально, действуя в соответствии со способом. Изготовили партию образцов. В исходном состоянии образцы имели пластинчатую микроструктуру (фиг. 4) с размером β-превращенных зерен 1500 - 2000 мкм и колоний α-фазы - 200 - 300 мкм. Участок для обработки в образцах имел диаметр и длину равные 10 мм. При сжатии в пределах этого участка получали размеры поперечных сечений, близкие к исходному. Образцы N 1, 2, 3 обрабатывали в соответствии со способом при температуре 950oC, а образец N 4 при 750oC по различным режимам, приведенным в таблице. Там же приведены результаты по данному эксперименту.

Пример 2.2. Ставилась задача получить микрокристаллическую структуру в заготовке из жаропрочного никелевого сплава. Образец, аналогичный вышеописанному, из крупнозернистого жаропрочного сплава ЭП962 со средним размером зерен матрицы 100 мкм установили в захваты устройства, описанного фиг. 3, и нагрели до температуры 1080oC. Сначала редуцированный участок заготовки подвергли пластическому кручению. Кручение производили до тех пор, пока момент кручения не стабилизировался до величины ±5% от некоторого среднего значения. Затем произвели осадку участка до диаметра, примерно равного исходному, одновременно с кручением, с суммарной степенью деформации около 3,8. Металлографический контроль показал, что в сплаве сформировалась микрокристаллическая структура микродуплексного типа с размером зерен матрицы около 3 - 4 мкм и 1 - 2 мкм интерметаллидной фазы.

Таким образом, способ обеспечивает измельчение зерен в различных материалах. Кроме того, проверялась возможность получения в соответствии со способом структурно неоднородной заготовки.

Пример 2.3. Обрабатывали заготовку из титанового сплава ВТ8. Ставилась задача получить структурно неоднородную заготовку размером ⊘ 15 и длиной 20 мм, у которой материал в концевых частях, на расстоянии около 5 мм от торцов был бы мелкозернистым, а заключенная между ними часть крупнозернистая с пластинчатой структурой. В соответствии с этой задачей обработали по режиму, аналогичному приведенному в примере 2.1 под N 4, два участка на длине 10 мм и на расстоянии 20 мм друг от друга в крупнозернистом образце с пластинчатой структурой. Затем разрезали образец по серединам обработанных участков. Полученную заготовку осадили на 75% на прессе со скоростью 10-3 с-1 при температуре 950oC. Для сравнения в тех же условиях осадили также однородную крупнозернистую заготовку. Результаты осадки показали, что в структурно неоднородной заготовке отсутствовала развитая бочка, не было застойных зон, и сформировалась практически однородная глобулярная структура. Между тем, после осадки крупнозернистой заготовки, полученная шайба имела бочку на боковой поверхности, застойные торцевые зоны и в ней в меньшей степени прошло преобразование исходной структуры в глобулярную. Этот пример демонстрирует целесообразность обработки в соответствии с предложенным способом отдельных участков заготовки.

Пример 3. В связи с большими расходами, необходимыми для экспериментальной проверки способа на натурных длинномерных заготовках большого диаметра, в данном примере приведена теоретическая оценка влияния различных приемов и режимов осуществления способа на величину деформации заготовки и энергосиловые параметры и выявление наиболее оптимальных из них. Кроме того, оценивали такие важные для практического осуществления способа факторы, как время обработки заготовки по данному способу, величина усилия, обеспечивающая осадку участка без потери устойчивости заготовки. Расчеты были выполнены по математической модели, описание которой приводится в приложении к материалам заявки. Ниже представлены основные результаты расчетов.

Полученные результаты показывают, что наиболее оптимальными условиями осуществления способа во многих случаях, например для измельчения зерен, является одновременное сочетание схем деформации, в частности редуцирование, (растяжение) и осадку выгодно выполнять одновременно с кручением. Такой подход дает сверхсуммарный эффект по сравнению с последовательным применением схем деформации, как в накапливании в материале необходимой для измельчения зерен деформации, так и в снижении осевых усилий. В частности, при кручении усилие осадки участков заготовок диаметром от 100 до 250 мм составляют менее 10 тонн при скорости деформирования 5 мм/мин и до 60 тонн при скорости деформирования 50 мм/мин. Если производить осадку без кручения, то необходимы усилия в 3 - 5 большие. Для сравнения, следует заметить, что для того, чтобы получить выдавливанием (прессованием) прутки диаметром 100 - 250 мм с микрокристаллической структурой из жаропрочных никелевых и титановых сплавов необходимы прессы усилием в несколько тысяч тонн. Расчеты показывают, что необходимые для осадки в сочетании с кручением усилия обеспечивают заготовкам деформацию без потери ее устойчивости, т.е. эти усилия ниже критических, вызывающих изгиб заготовки. Необходимый момент для кручения заготовок от 100 до 300 мм составляет соответственно 1 - 14 тм.

Время обработки одного участка, необходимое для получения мелкозернистой структуры, составляет несколько минут, а время, необходимое для получения такой структуры в прутке диаметром 200 мм и длиной около 2 м, составит около 2 часов. Для сравнения укажем, что это время сопоставимо с временем всесторонней ковки заготовки диаметром 200 мм и длиной 400 - 500 мм.

Источники информации

1. SEGAL V. M., GOFORTH R.I. and HARTWIG K.T. The application of equal channel angular extrusion to produce extraodinary properties in advanced metallic materials / Proceed. of the First Int. Conf. on Processing Materials for Properies. Held in Hordaie, November 7-10, 1993. A Publication of TMS- Minerals - Metals - Materials, pp. 971-974.

2. KUZNETSOV R.I., BYKOV V.I., CHERNYSHEV V.P. et al. Plastic Deformation of Solids Under Pressure. I. Apparatus and Techniques. Sverdlovsk, Russia, Ural Branch of the Academy of Sciences of USSR, 1985 (in Russian).

3. А.С. N 940987, B 21 J 5/00. "Способ обработки материалов давлением", 23.09.80, В.Е. Слобцов, А.К. Попов, Д.И. Шахновский.

Использование: изобретение относится к области обработки металлов давлением и может быть использовано для получения заготовок с регламентированными физико-механическими свойствами, в том числе за счет формирования в них мелкозернистой структуры. Способ предназначен для обработки заготовок в виде прутков, штанг и других преимущественно длинномерных заготовок. Сущность: в способе обработки заготовок из металлов и сплавов, включающем деформацию, по крайней мере участка заготовки по различным схемам, в том числе приводящей к редуцированию ее поперечного сечения, в котором берут заготовку в виде преимущественно длинномерного прутка, редуцирование выполняют инструментом, имеющим возможность относительных перемещений вдоль и поперек оси заготовки и относительной обкатки его поверхности, например, роликом, используя для этого, по крайней мере, две опоры, на которых располагают заготовку, при этом заданную степень деформации обеспечивают, используя по крайней мере также одну из схем деформации, реализуемой при кручении, осадке или растяжении, посредством инструмента, например, упомянутой опоры, выполненной с возможностью воздействия на заготовку соответствующими схемам деформации силами, при температуре деформируемого участка, необходимой для получения заданных структуры и физико-механических свойств в заготовке. Изобретение обеспечивает создание экономичного способа деформационной обработки заготовок в виде длинномерных прутков большого диаметра, обеспечивающего получение в них регламентированной структуры, включая микрокристаллическую и заданных физико-механических свойств. 23 з.п.ф-лы, 1 табл., 6 ил.

σu> σi< σe,

где σi - интенсивность напряжения осадки участка, определенная с учетом сопротивления деформации оказываемого роликами при обкатке;

σu - напряжение, вызывающее потерю устойчивости недеформируемых участков заготовки;

σe - напряжение, вызывающее сжатие недеформируемых участков заготовки.

| Способ обработки материалов давлением | 1980 |

|

SU940987A2 |

| SEGAL V.M., GOFORTH R.I | |||

| and HARTWIG K.T | |||

| The opplication of egual channel angylar extrusion to produce extraodinary properties in advanced metallic materials/Proceed of the First Int | |||

| Conf | |||

| on Processing Materials for Properies | |||

| Held in Hordaie, November 7-10, 1993 | |||

| A Publication of TMS-Minerals Metals-Materials | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАСТРАИВАНИЯ СТРУН В АВТОМАТИЧЕСКИХ СТРУННЫХ ИНСТРУМЕНТАХ | 1925 |

|

SU971A1 |

| KUZNETSON R.I., BYKOV V.I., CHERNYSHEV V.P | |||

| et al | |||

| Plastic Deformation of Solids Under Pressure | |||

| I | |||

| Apparatus and Technigues | |||

| Sverdlovsk | |||

| Russia, Ural Branch of the Academy of Sciences of USSR, 1985 (in Russian). | |||

Авторы

Даты

2000-11-20—Публикация

1998-10-01—Подача