Изобретение относится к обработке металлов давлением, а именно к штампам для обрезки облоя и прошивки отверстий в поковках.

Известен штамп для обрезки облоя, содержащий верхнюю плиту с жестко закрепленным на ней пуансоном, а также обрезную матрицу, связанную с верхней плитой посредством ступенчатых направляющих колонок, входящих в направляющие втулки с упорными фланцами, установленными в верхней плите.

Недостатком такого штампа являются известные ограничения по высоте обрезаемых поковок, более жесткие чем у типичных штампов простой обрезки.

Известен комбинированный штамп для обрезки облоя, прошивки отверстий и правки поковок (прототип), содержащий верхнюю плиту с обрезным пуансоном, подвижную траверсу с матрицей, соединенную тягами с верхней плитой, нижнюю плиту и дополнительную плиту с выталкивателем, соединенную с подвижной траверсой и опирающуюся на буфер.

Недостатком указанной конструкции штампа являются более жесткие ограничения по высоте обрезаемых поковок, чем в типичных комбинированных штампах, усугубляемый в том случае, если сама по себе достаточно высокая поковка почти полностью входит при обрезке-прошивке в пуансон, что еще как бы увеличивает ее высоту. В этом случае хода ползуна пресса не хватает, чтобы обеспечить достаточный просвет между пуансоном и матрицей для установки поковки и между матрицей (ее нижней плоскостью) или между нижней плоскостью подвижной траверсы и выталкивателем для помещения там поковки после обрезки-прошивки для удаления из рабочей зоны штампа, а перевод на более мощное оборудование с большим ходом ползуна пресса не представляется возможным по некоторым причинам, например, из-за загруженности такового или отсутствия.

Целью изобретения является расширение эксплуатационно-технических возможностей кузнечно-прессового оборудования, в частности, обрезных прессов и штампа путем принудительного увеличения расстояния между пуансоном и матрицей в штампе для размещения более высокой поковки.

Указанная цель достигается тем, что в комбинированном штампе для обрезки облоя и прошивки отверстий, содержащем верхнюю плиту с обрезным пуансоном, башмак с установленной в нем матрицей и соединенный тягами с верхней плитой, коромысло с выталкивателем и тягами, имеющее возможность перемещения по вертикали, а также нижнюю плиту с установленным в ней прошивником, новым является то, что в подшипниках корпуса башмака вертикально установлены две оси симметричные относительно прохода башмака, предназначенного для удаления поковки. Нижний конец каждой из осей жестко связан со створкой, взаимодействующей с поковкой при ее удалении из башмака. Верхний конец каждой из осей, выступающий над поверхностью башмака, жестко связан с рычагом, противоположный конец которого размещен между поддерживающей плоскостью башмака и головкой тяги башмака и прижат к стержню тяги пружиной. Высота этой части рычага равна той необходимой величине, на которую надо увеличить расстояние между пуансоном и матрицей, чтобы прошла поковка.

Башмак дополнительно может быть снабжен для преодоления сил сопротивления пружинами, направление действия которых совпадает с направлением действия веса башмака, т.е. отжимают башмак вниз.

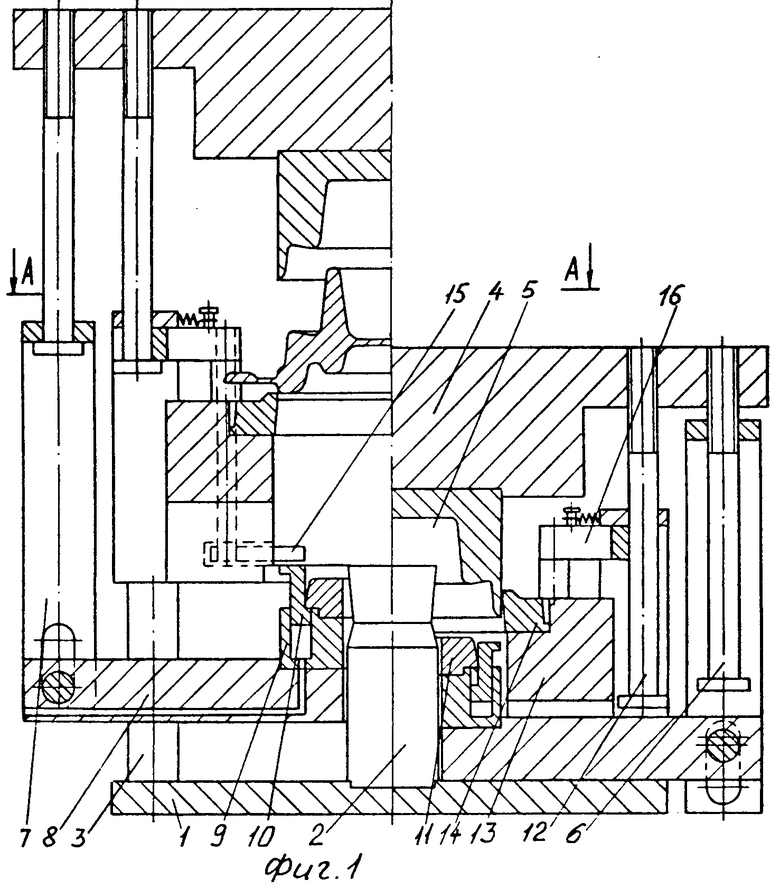

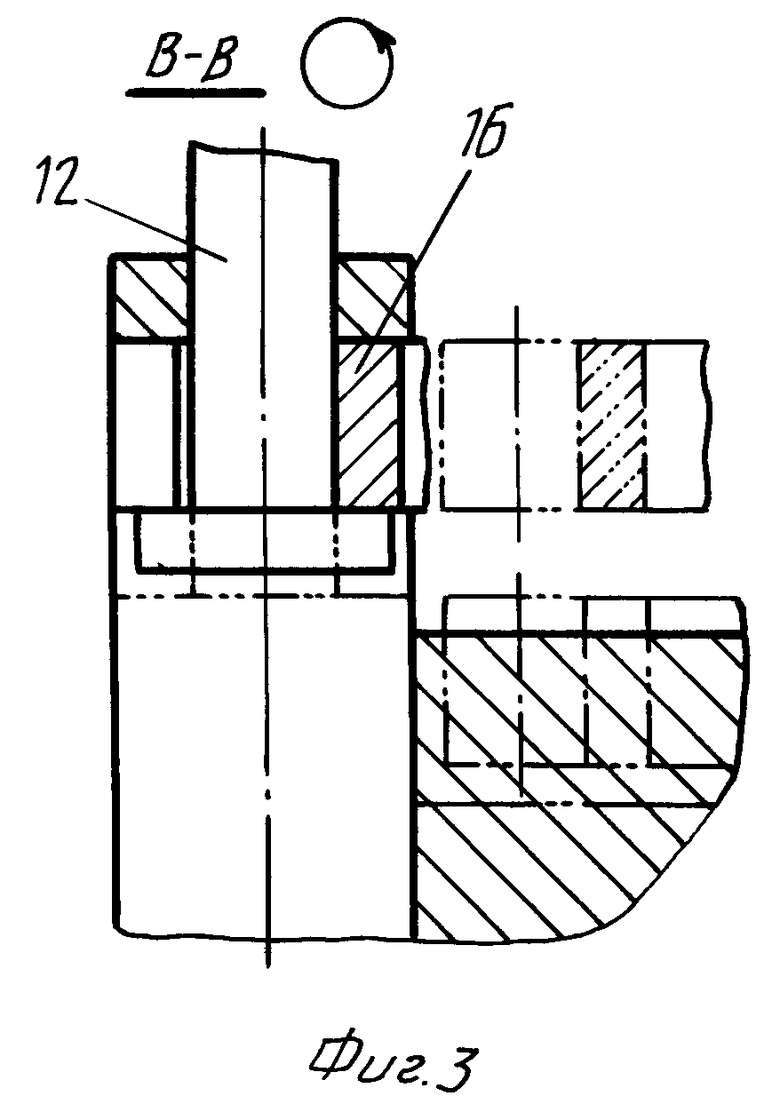

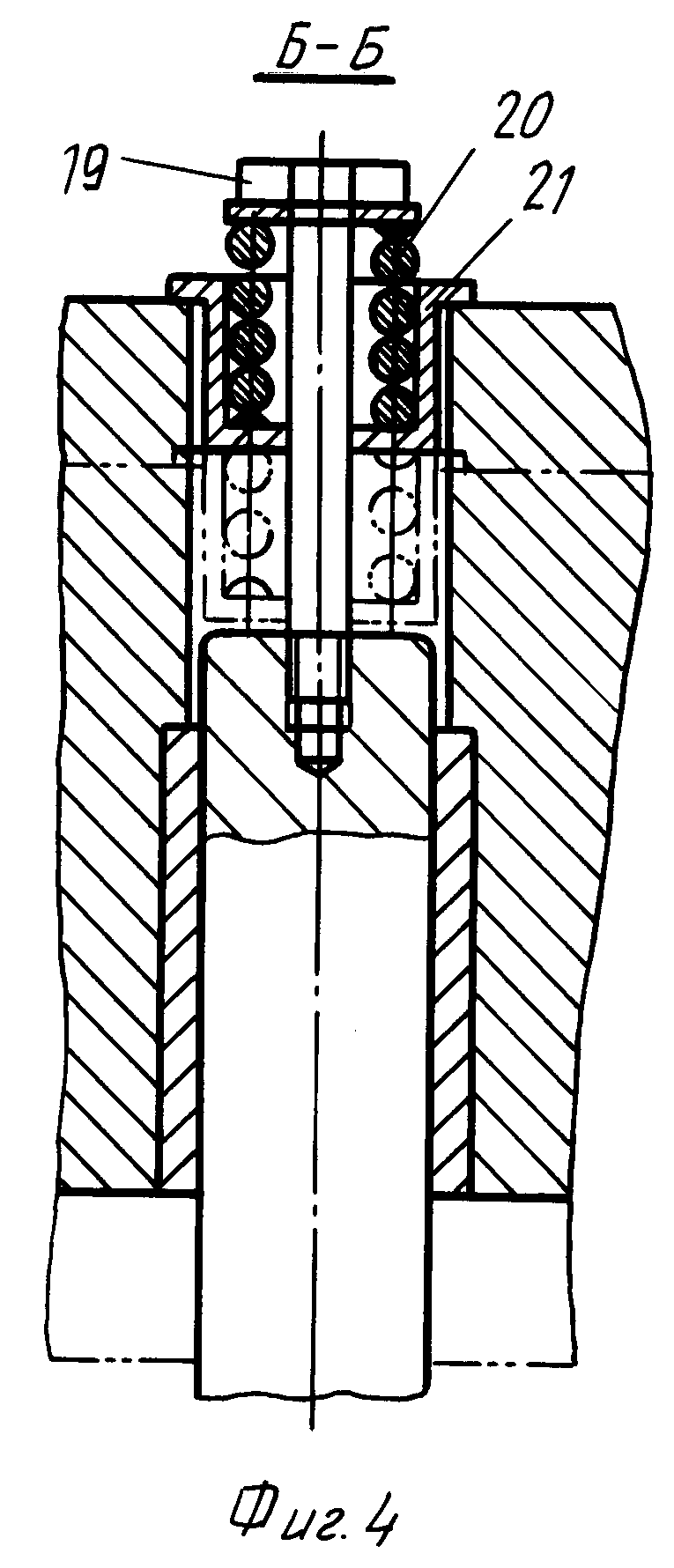

На фиг.1 показан разрез штампа в верхнем и нижнем положениях; на фиг.2 - разрез А-А на фиг.1 (фактически вид сверху); на фиг.3 - разрез В-В на фиг.2 (повернуто), показывающий положение башмака и рычага в верхнем положении, а штрих-пунктирной линией - их положение после срабатывания; на фиг. 4 - разрез Б-Б на фиг. 2, положение башмака до срабатывания устройства; и штрих-пунктирной линией - после срабатывания его.

Комбинированный штамп содержит нижнюю плиту 1 с прошивником 2 и смонтированными в ней колонками 3, верхнюю плиту 4 с обрезным пуансоном 5, к которой на тягах 6 и скобах 7 подвешено коромысло 8, на которой соосно прошивнику 2 установлен выталкиватель, состоящий из корпуса 9, поршня 10 и выступа 11; соединенный тягами 12 с верхней плитой башмак 13 с матрицей 14 и устройство для увеличения (фиг.1 и 2) расстояния между матрицей и пуансоном. Оно состоит из створок 15 и рычагов 16, жестко связанных с осями 17. Оси 17 установлены в подшипниках корпуса башмака 13. Рычаги 16 снабжены пружинами 18. В колонки 3 ввернуты болты 19, взаимодействующие с пружинами 20, установленными в стаканы 21, которые заплечиками опираются на башмак 13.

Работа штампа осуществляется следующим образом.

В верхнем положении ползуна пресса обрезанная и прошитая поковка, поднятая коромыслом 8 и поршнем 10, выталкивается чуть выше уровня прошивника 2, сталкивается наружу для удаления в тару, при этом она своим внешним контуром раздвигает перекрывающие проход створки 15, жестко связанные с осями 17. Рычаги 16, жестко закрепленные на верхнем конце осей, поворачиваются на тот же угол, что и створки 15. При этом головка рычага 16, находившаяся между опорной поверхностью башмака 13 и головкой тяги 12, выходит из-под головки тяги 12. Башмак 13 под действием собственного веса оседает вниз до упора в головку тяги 12 на высоту головки рычага 16. Таким образом, расстояние между пуансоном 5 и матрицей 14 увеличивается на высоту головки рычага 16, которая равна той необходимой величине, на которую надо увеличить расстояние между пуансоном и матрицей, чтобы поместить между ними поковку. После того, как поковка своим наибольшим размером прошла между створками 15, они снова сходятся под действием пружин 18 и рычаги 16 возвращаются назад, но не окончательно, так как теперь место стержня тяги 12 заняла ее головка большего диаметра. Для большей надежности работы башмак может быть подпружинен для преодоления сил сопротивления, например трения. Для этой цели установлены пружины 20 в стаканы 21, под действием которых башмак осаживается вниз принудительно.

Таким образом, башмак осел вниз и теперь можно установить поковку в матрицу. Включается пресс и верхняя плита 4 с обрезным пуансоном 5 опускается. Вместе с ней опускается связанное с ней тягами 6 и скобами 7 коромысло 8 с выталкивателем и башмак 13 с матрицей 14 до посадки на нижнюю плиту 1. Верхняя плита 4 с тягами 12 башмака 13 продолжает движение вниз и, когда зазор между опорной поверхностью башмака и головкой тяги 12 становится больше толщины рычага 16, последний под действием пружины 18 окончательно устанавливается на свое место, вплотную к стержню тяги 12, следовательно, створки 15 также занимают исходное положение.

При дальнейшем опускании верхней плиты пуансон 5 упирается в поковку на матрице 14 и давит на нее, производя обрезку-прошивку. Поковка, перемещаясь вниз, садится на верхний торец поршня 10 выталкивателя и несколько утапливает его в корпус 9, вытесняя воздух из-под поршня обратно в систему и, частично, в атмосферу сквозь зазоры соединений. Поршень постоянно находится под давлением воздуха, который попадает туда через отверстия в коромысле 8 и корпусе 9. При ходе вверх верхняя плита 4 тягами 12 подхватывает башмак 13, между опорной поверхностью которого и головкой тяги 12 уже расположился рычаг 16, а затем тягами 6 и скобами 7 поднимает коромысло 8 с выталкивателем. В силу большого сопротивления при съеме поковки с прошивника 2 поршень 10 полностью садится на корпус 9 и выталкиватель действует как одно целое, снимая поковку с прошивника 2. Когда сила давления сжатого воздуха на поршень 10 превзойдет силу сопротивления снятию поковки с прошивника, поршень поднимает ее, и в момент остановки коромысла 8 в верхнем положении поковка находится над выступом 11 выталкивателя и прошивником 2, готовая к беспрепятственному удалению из рабочей зоны башмака наружу.

При сталкивании поковка действует своей внешней поверхностью на створки 15 и цикл повторяется. Для обрезки первой поковки требуется вывести рычаги 16 из-под головок тяг 12 вручную, чтобы осадить башмак или протолкнуть через створки 15, например поковку, оставшуюся после предыдущей штамповки.

Использование штампа предлагаемой конструкции позволяет повысить производительность труда, а применение в нем механизма для увеличения расстояния между матрицей и пуансоном позволяет расширить эксплуатационные возможности кузнечно-прессового оборудования, в частности обрезных прессов, так как дает возможность обрезать облой и прошивать отверстия в поковках более высоких, чем позволяют технические характеристики пресса и штампа, следовательно, не требуется перевода штамповки и обрезки поковки на более мощное оборудование с большей закрытой высотой и ходом ползуна пресса, которое может быть занято другой номенклатурой или вообще отсутствовать, что особенно важно, если производство крупносерийное.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2025185C1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021068C1 |

| Способ горячей штамповки с прошивкой глубоких отверстий в высокой ступице | 1950 |

|

SU99012A1 |

| Штамп совмещенного действия | 1978 |

|

SU706171A1 |

| Комбинированный штамп | 1980 |

|

SU979007A1 |

| Автоматическая линия для получения поковок | 1988 |

|

SU1611539A1 |

| Штамп совмещенного действия | 1978 |

|

SU742022A1 |

| Устройство для обрезки облоя и прошивки перемычки штампованных поковок | 1981 |

|

SU1026914A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Комбинированный штамп | 1980 |

|

SU980914A1 |

Использование: обработка металлов давлением, конструкции штампов для обрезки облоя и прошивки отверстий. Сущность изобретения: штамп содержит верхнюю и нижнюю плиты, коромысло, имеющее возможность перемещения по вертикали, и подъемный башмак. На верхней плите установлен обрезной пуансон, на нижней прошивник. Коромысло содержит выталкиватель и оно соединено с верхней плитой тягами. Башмак также соединен тягами с верхней плитой и в нем установлена матрица. В подшипниках корпуса башмака смонтированы две вертикальные оси, симметричные относительно прохода башмака. Нижний конец каждой из осей жестко связан со створкой, взаимодействующей с поковкой при удалении ее из башмака, верхний, выступающий над поверхностью башмака, - с рычагом. Противоположный конец рычага размещен между опорной поверхностью башмака и головкой его тяги и прижат к стержню тяги пружиной. Высота этой части рычага равна величине, на которую необходимо увеличить расстояние между пуансоном и матрицей. 1 з.п.ф-лы, 4 ил.

| Комбинированный штамп | 1978 |

|

SU721237A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-06-05—Подача