Изобретение относится к составу сырьевой смеси для приготовления декоративного раствора и может найти применение в строительстве для отделки внутренних стен здания, а также для изготовления архитектурных деталей, подоконных плит.

Цель изобретения - увеличение коэффициента конструктивного качества, исключение высолообразования.

Отработанный катализатор производства аммиака К-482 имеет следующий состав, мас.%:

Гематит (Рв20з)89,2-90,4

Оксид хрома (СггОз)5,6-8,23

Сульфат аммония |адсорбиро- ванный)(МН4)250зОстальное.

Для приготовления декоративного строительного раствора используют каустический магнезит, содержащий небольшое количество свободной серы (1,5-2%) марки 600, с удельной поверхностью 6000 см /г, цвет белый с желтоватым оттенком.

Отработанный катализатор производства аммиака К-482 не подлежит регенерации и выбрасывается в отвалы, имеет вид гранул в виде цилиндров длиной 1,5-2 см и диаметром 0,5-0,8 мм. Цвет темно-бурый, твердость 2-2,5, легко измельчается. Для получения декоративного раствора гранулы К-482 измельчали до размера диаметра частиц менее 1 мм и удельной поверхности 1800-2000 см2/г.

Гематитсодержащий наполнитель К- 482 выполняет не только роль наполнителя и пигмента, но и роль химически активного вещества, компоненты которого вступают в химическое взаимодействие с раствором MgCl2, а также роль активного адсорбента, присущего всем катализаторам, что снижает среднюю плотность, предотвращает образование высолов на поверхности затвердевшего раствора.

В производственных условиях декоративный раствор приготавливают следующим образом.

СО

с

Os

о о

00 00

о

Отработанный катализатор измельчают в дезинтеграторе или бегунах сухого помола до удельной поверхности 1800-2000см2/си элеватором подают в бункер запаса. Отдо- зировэнный порошок смешивают в сухом смесителе с предварительно отдозирован- ным каустическим магнезитом. Смесь сухих компонентов затворяют раствором хлористого магния плотностью 1,3 г/см из расчета получения жидкотекучей вяжущей композиции, которая может транспортироваться насосом по трубопроводам к месту применения, например, для- целей нанесения на внутреннюю поверхность стен по трафарету для создания терракотового орнамента на светлом фоне, или для формования методом литья в формах архитектурных вставок или плит подоконников и , изделий, находящихся в условиях эксплуатации с относительной влажностью не более 60%. При этом затвердевший раствор будет иметь выраженный терракотовый пвет, без высолов, с блеском поверхности, не обладает токсичностью, довольно прочный.

Благодаря применению раствора хлористого магния плотностью 1,3 г/см3 и наличия в составе катализатора сульфита аммония увеличивается жизнеспособность литого раствора (начало схватывания через 30-35 ч), что дает возможность заблаговременно и в больших количествах готовить предлагаемый состав литого раствора и транспортировать по трубопроводам насосом.

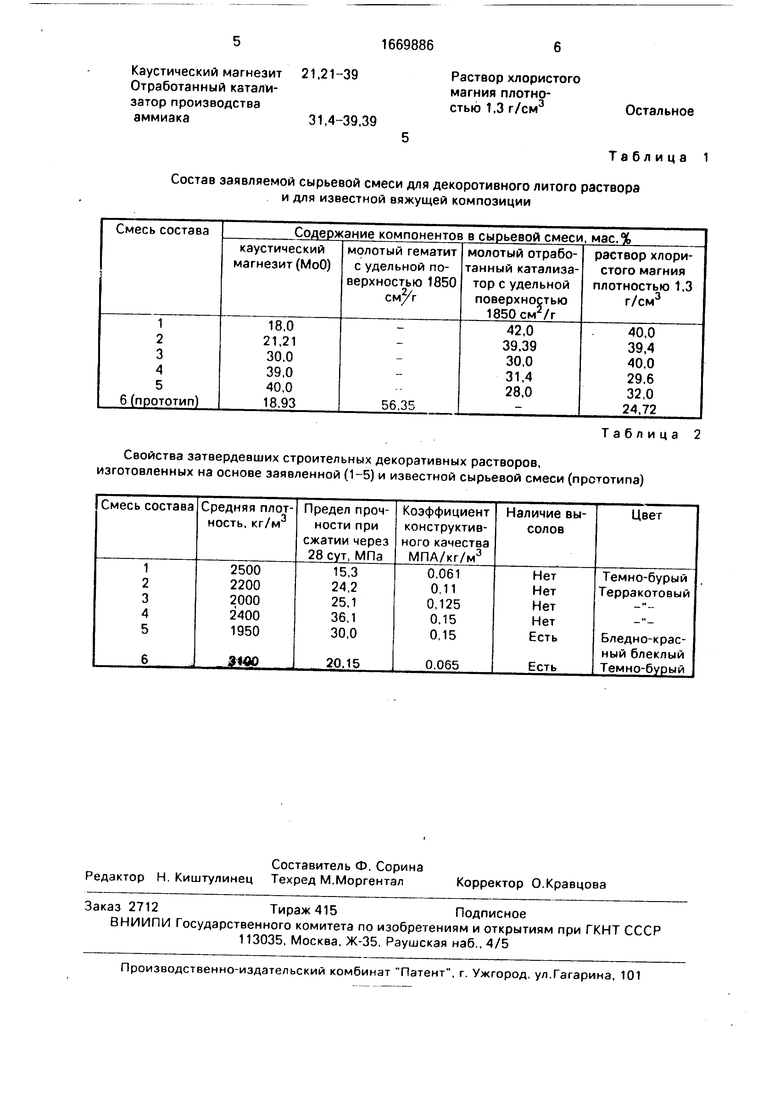

П р и м е р 1. Отработанный катализатор К-482 измельчают в бегунах сухого помола до удельной поверхности 1850 см2/г. Полученный порошок дозируют в количестве 600 г (30%), а затем перемешивают в шне- ковом лабораторном смесителе с 600 г (30%) каустического магнезита. Полученную сухую смесь затворяют раствором хлористого магния в количестве 800 г плотностью 1,3 г/см3 из расчета 40% от общей массы литого раствора. Из полученной суспензии формуют методом литья образцы раствора в виде кубиков размером 3x3x3 см. Через 32 ч растворная смесь схватывается. Через 15 мин после конца схватывания формы распалубливают и образцы помещают для твердения в обычные комнатные условия с температурой 20 ± 2°С: Через 28 сут определяют предел прочности при сжатии, среднюю плотность с целью определения коэффициента конструктивного качества, а цвет, наличие высолов и состояние поверхности определяют визуально. Данные испытаний приведены в табл.1, а соответствующие свойства - в табл.2. Ана: логичным способом изготавливают и испытывают все сырьевые составы растворов, приведенные в табл. 1 и 2, в том числе и прототипа.

Анализ данных испытаний свойств

строительных растворов, изготовленных из составов сырьевой смеси 2,3,4, приведены в табл.2, показывает, что они отвечают поставленной цели, т к. имеют высокий коэффициент конструктивного качества в

0 пределахО,11-0,151,т.е. в 1,8-2.3 раза выше коэффициента конструктивного качества смеси 6 (прототип). Составы 1 и 5 не отвечают требованиям поставленной цели, т.е. смесь строительного раствора 1 хотя и не

5 имеет на поверхности высолов, но имеет низкий коэффициент конструктивного качества и темно-бурый цвет, что свидетельствует о недостаточном количестве в составе сырьевой смеси МдО, который придает

0 светлый тон. а 42% наполнителя при том же примерном расходе загворителя усиливает интенсивность цвета, свойственного катализатору К-482. В составе 5, наоборот, при содержании наполнителя - пигмента К-482

5 менее 28% и при большей дозе МдО (более 39%) наблюдаются высолы, хотя коэффициент конструктивного качества наибольший. Так как для строительных растворов и особенно декоративных, цвет и отсутствие вы0 солов являются более важным свойством, состав 5 для внедрения не рекомендуется.

Применение раствора по изобретению в сравнении с известным имеет следующие технико-экономические преимущества:

5утилизируется отработанный катализатор типа К-482, который до настоящего времени не имеет применения в строительной индустрии;

не требуется специальных дорогостоя0 щих пигментов, например мумии и др;

не требуется пластифицирующих добавок, например, бентонита, который так же относится к числу дефицитных;

значительно снижается расход каусти5 ческого магнезита.

Формула изобретения Сырьевая смесь для приготовления декоративного раствора, включающая каусти0 ческий магнезит, раствор хлористого магния плотностью 1,3 г/см и гематитсо- держащий тонкомолотый компонент, отличающаяся тем, чт о, с целью увеличения коэффициента конструктивного качества и

5 исключения высолообразования, она содержит в качестве гематитсодержащего тонкомолотого компонента отработанный катализатор производства аммиака, при следующем соотношении компонентов, мэс.%:

Каустический магнезит 21.21-39 Отработанный катализатор производства аммиака31,4-39,39

Раствор хлористого магния плотностью 1,3 г/см3

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2363675C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕКОРАТИВНОГО РАСТВОРА | 1999 |

|

RU2158250C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1991 |

|

RU2021234C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2005 |

|

RU2290380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2096380C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2001 |

|

RU2246464C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОТДЕЛКИ И ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ И ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2388716C1 |

Изобретение относится к составам сырьевой смеси для приготовления декоративного раствора и может найти применение в строительстве для отделки внутренних стен здания, а также для изготовления архитектурных деталей, подоконных плит. Цель изобретения - увеличение коэффициента конструктивного качества и исключение высолообразования. Сырьевая смесь для приготовления декоративного раствора содержит, мас.%: каустический магнезит 21,21 - 39

отработанный катализатор производства аммиака 34,1 - 39,39

раствор хлористого магния плотностью 1,3 г/см3 остальное, коэффициент конструктивного качества 0,15. 2 табл.

Состав заявляемой сырьевой смеси для декоротивного литого раствора и для известной вяжущей композиции

Свойства затвердевших строительных декоративных растворов, изготовленных на основе заявленной (1-5) и известной сырьевой смеси (прототипа)

Таблица 1

Таблица 2

| Бетонная масса | 1980 |

|

SU992466A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бродер Б | |||

| Л | |||

| Бетон в защите ядерных установок | |||

| Атомиздат | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-27—Подача