Изобретение относится к каталитическим превращениям галогенированных углеводородов и касается способа изомеризации хлорфторуглеводородов, содержащих 2 или 3 атома углерода.

Известен способ изомеризации хлорфторуглеводородов, содержащих 2 или 3 атома углерода, при повышеной температуре с использованием в качестве катализатора фторированной окиси алюминия, полученной с применением фторирующего агента (см. патент США 3793229, кл. B 01 J 11/78, опублик. 1974).

Целью изобретения является создание способа, посредством которого можно осуществлять изомеризацию хлорфторуглеводородов с высокой скоростью конверсии и при сравнительно низких температурах, и создание катализатора, который обладает более высокой каталитической активностью и продолжительным сроком службы в сравнении с теми, которые применяют в известных технических решениях. Эта цель достигается тем, что изомеризации при температуре 30-300оС подвергают газообразный хлорфторуглеводород, содержащий 2 или 3 атома углерода, с использованием в качестве катализатора фторированной окиси алюминия формулы

AlFxOy (0 < x/y≅2/3), которая имеет содержание фтора, измеренное посредством фотоэлектронной рентгеновской спектроскопии, в пределах около 1-33 мол. % и которую получают прокаливанием смеси Al2O3˙nH2O (n = от 0 до 3) и 0,3-15 мас.% фибрилл политетрафторэтилена от массы окиси алюминия при температуре, по крайней мере, 400оС.

Хлорфторуглеводородами, используемыми в способе изомеризации по изобретению (HCFC), являются хлорфторуглеводороды с 2-3 атомами углерода, в частности, гидрохлорфторэтаны, содержащие водород, хлор и фтор. При этом проводят реакцию изомеризации с получением изомера с высокой степенью группировки атомов галогена, в частности атомов хлора. Указанные изомеры имеют различную электроноотрицательность в молекуле. В качестве конкретных примеров таких изомеров могут быть HCFC, имеющие трифторметиловый радикал или дифторхлорметиловый радикал. Примерами типичных реакций изомеризации могут служить:

1) изомеризация 1,2-дихлоро-1,2,2-трифторэтана (HCFC-123а) и 2,2-дихлоро-1,1,2-трифторэтана (HCFC-123) в 1,1-дихлоро-2,2,2-трифторэтан (HCFC-123);

2) изомеризация 1-хлоро-1,1,2,2-тетрафторэтана (HCFC-124а) в 1-хлоро-1,2,2,2-тетрафторэтан (HCFC-124);

3) изомеризация 1,2-дихлоро-1,2-дифторэтана HCFC-132 и 1,1-дихлоро-2,2-дифторэтан (HCFC-132а) в 1,2-дихлоро-2,2- дифторэтан (HCFC-132); и

4) изомеризация 2-хлоро-1,2-дифторэтан (HCFC-142а) и 1-хлоро-2,2-дифторэтан (HCFC-142) в 2-хлоро-2,2-дифторэтан (HCFC-142b). Материалом при изготовлении катализатора является Al2O3˙n H2O (n = 0-3), которая может быть получена различными способами, однако следует учесть, что каталитическая активность катализатора зависит от способа ее получения. Например, для получения окиси алюминия высокой чистоты предпочтительно исходить из алкоксида алюминия или нитрата алюминия. Это дает как высокую каталитическую активность, так и длительный срок службы катализатора, поскольку органические радикалы или кислотные радикалы разлагаются и удаляются путем прокаливания при температуре, превышающей 400оС.

С другой стороны, окись алюминия, содержащая нелетучие кислотные радикалы, такой, как сульфат алюминия и т.д., показывает низкую каталитическую активность и короткий срок службы, а окись алюминия, содержащая основной радикал, и полученная из алюмината натрия и т.п., почти не обладает каталитической активностью.

Получение катализатора по изобретению отличается тем, что каталитический материал на основе Al2O3˙nH2O (n = 0-3) содержит фибриллы политетрафторэтилена и подвергается прокаливанию. При разложении и удалении путем прокаливания фибрилл политетрафторэтилена, гомогенно диспергированных в окиси алюминия, фибриллы политетрафторэтилена не только действуют в качестве агента фторирования, но и также сообщают полученному частично фторированному катализатору определеную фторид/кислородную композицию, имеющую множество небольших пор, происходящих от их фибрильной структуры.

Отсюда следует, что фибриллы политетрафторэтилена означают политетрафторэтилен, имеющий тонкую волокнистую структуру. Политетрафторэтилен является полимером, легко попадающимся фибриллированию. В частности, полимеризованный в эмульсии политетрафторэтилен легко поддается фибриллированию до сверхтонкого паутинообразного волокна, если добавить усилие сжатия - сдвига путем встряхивания и т.п. при умеренной температуре.

Способ получения катализатора, содержащего фторированный оксид алюминия, не ограничивается каким-то конкретным способом, но в большинстве случаев используют способ, который заключается в том, что сначала алюминиевое соединение, содержащее указанные легко расщепляемые и удаляемые путем прокаливания радикалы, например такие, как алкоксид алюминия, нитрат алюминия и т.п., растворяют в воде, а затем гидролизуют, например, водным раствором аммиака в целях осаждения гидроксида алюминия.

Из указанного осадка катализатор, содержащий частично фторированную окись алюминия, может быть получен следующими способами.

1) К осадку добавляют легко фибриллируемый политетрафторэтилен. Для получения гомогенной дисперсии фибрилл политетрафторэтилена в осадке, прилагают усилие теплового сжатия и сдвига, а затем смесь прокаливают.

2) После того, как осадок высушивают и распыляют в порошок, к нему добавляют легко фибриллируемый политетрафторэтилен, обладающий соответствующей прочностью на сжатие-сдвиг, для получения гомогенной дисперсии фибрилл политетрафторэтилена в порошке, а затем смесь прокаливают.

3) Осадок высушивают и прокаливают для получения окиси алюминия. Затем указанную окись алюминия распыляют в порошок, добавляют легко фибриллируемый политетрафторэтилен, и подвергают сжатию-сдвигу для получения гомогенной дисперсии фибрилл политетрафторэтилена в порошке, а затем прокаливают и т. д.

В промышленном производстве способ (3), в котором может быть использована коммерческая окись алюминия, чаще всего применяется для сокращения процедуры изготовления катализаторов.

Легко фибриллированный политетрафторэтилен добавляют к Al2O3˙n H2O (n = = 0-3) в количестве 0,3-15 мас. % от окиси алюминия. Большее количество приводит к большим затратам на изготовление катализатора, а слишком большое добавляемое количество может привести к снижению каталитической активности. Добавлять количество менее 0,3% нежелательно, так как при этом снижается каталитическая активность.

Необходимо, что нижний предел температуры прокаливания составлял более, чем 400оС, поскольку при этой температуре происходит деструкция политетрафторэтилена. Верхний предел не ограничен, однако при слишком высокой температуре снижается каталитическая активность. Предпочтительной температуой является температура не менее 1000оС, а более предпочтительной 600-900оС.

Полученный таким образом катализатор является частично фторированной окисью алюминия, имеющей формулу AlFxOy (где 0 < x/y ≅2/3). Необходимо подчеркнуть, что по крайней мере, часть катализатора по изобретению должна быть фторированной. Катализатор, содержащий оксид алюминия, и не содержащий фтора, имеет низкую активность в реакции изомеризации. Даже если процесс фторирвоания доходит до x/y > 2/3, то активность при этом снова понижается.

Содеражние фтора, измеряемое с помощью рентгеновского фотоэлектронного спектрального анализа, обычно находится в пределах 1-33 моль.%, предпочтительно содержание хлора составляет примерно 2-10%. Что касается реакционных условий изомеризации HCFC по настоящему изобретению, то температура реакции может быть выше точки кипения HCFC реагента, но ниже температуры разложения (около 300оС). В изобретении более высокая каталитическая активность может быть получена при оптимальном диапазоне реакционных температур 30-100оС, что более чем на 50оС ниже, чем указанный выше известный диапазон. И в результате срок службы катализатора по изобретению может быть продлен в 3 раза.

П р и м е р 1. К 1,7 кг чистой и нагретой до 100оС воды добавляли, взбалтывая при этом, 70 г изопропоксида алюминия и гидролизовали в течение 3 ч. Затем смесь оставляли на 1 день, после чего промывали, фильтровали и на фильтре получали осадок (гидроокись алюминия). Затем этот осадок суспендировали, после чего добавляли 0,875 г легко фибриллируемого политетрафторэтилена и полученную смесь размешивали около 3 мин, и осушали в течение 1 ч при около 100оС. Затем, легко фибриллируемый политетрафторэтилен размешивали в целях раскручивания, поддерживая весь сжатый осадок в условиях влажности и слегка повышенной температуры, и подвергали фибриллированию. После этого процесс замешивания и осушки повторяли 3-4 раза в течение 60 мин.

Отжатый после фильтрования осадок, содержащий полученные таким образом фибриллы политетрафторэтилена, сушили в течение 1 дня при 120оС, и распыляли в порошок до однородной консистенции с размером частиц 22-40 меш. 1,2 г этого порошка помещали в трубчатый реактор и прокаливали в течение 3 ч при 600оС в потоке N2, в результате чего получали катализатор на основе фторированной окиси алюминия.

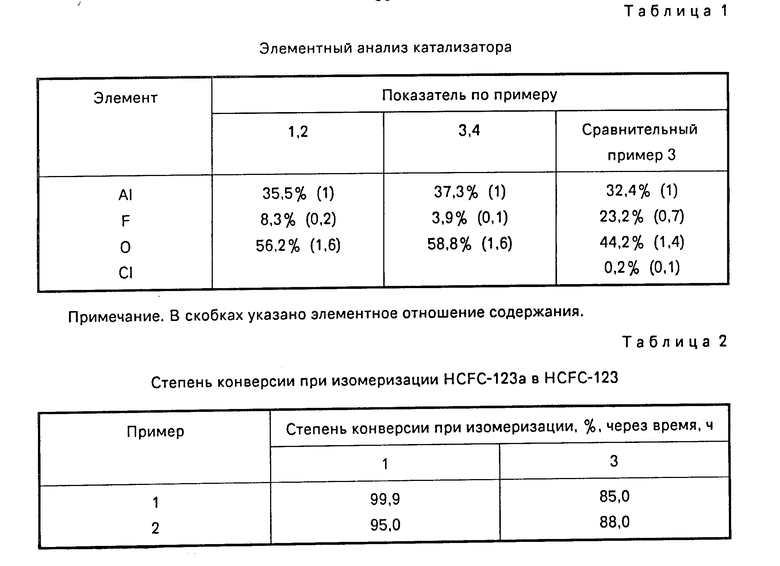

Результаты элементного анализа, проводимого с помощью рентгеновского спектрального анализа, для элементов катализатора: алюминия, фтора и кислорода, представлены в табл.1.

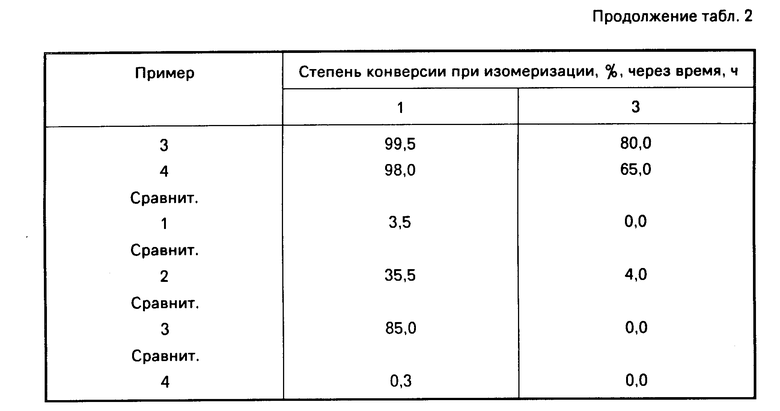

Далее, используя HCFC-123, содеражщий 10% HCFC-123а, в качестве исходного вещества для изомеризации, осуществляли изомеризацию HCFC-123а в HCFC-123 при скорости подачи сырья 120 мл/мин (газ) и реакционной температуре 60оС в присутствии описанного катализатора. Степень конверсии при изомеризации HCFC-123а в HCFC-123 через 1 ч и через 3 ч после начала процесса показана в табл.2.

П р и м е р 2. Реакцию изомеризации осуществляли при тех же условиях, что и в примере 1, а также с использованием такого же катализатора, за исключением того, что реакционная температура составляла 40оС.

Результаты представлены в табл.2.

П р и м е р 3. Получали катализатор на основе фторированной окиси алюминия, используя те же условия, что и в примере 1, за исключением того, что легко фибриллируемый политетрафторэтилен добавляли в количестве 0,35 г. Величины элементного анализа катализатора представлены в табл.1.

Используя полученный катализатор, осуществляли реакцию изомеризации при условиях, аналогичных условиям примера 1, за исключением того, что температура реакции составляла 80оС. Полученные результаты представлены в табл.2.

П р и м е р 4. Катализатор, содержащий окись алюминия, размельчали, добавляли легко фибриллируемый политетрафторэтилен в количестве 0,35 г, смешивали около 3 мин, и нагревали примерно при 80оС в течение 30 мин. Этот легко фибриллируемый политетрафторэтилен месили при нагреве для раскручивания и фибриллирования. Затем 1,2 г указанного фибриллярного политетрафторэтилена помещали в трубчатый реактор и прокаливали в течение 3 ч при 600оС в потоке N2, в результате чего получали катализатор на основе фторированной окиси алюминия. Величины элементного анализа катализатора представлены в табл.1.

Затем, используя HCFC-123, содержащий 10% HCFC-123а, в качестве исходного вещества для реакции изомеризации, осуществляли изомеризацию HCFC-123а в HCFC-123 при скорости подачи сырья 120 мл/мин (газ) и реакционной температуре 80оС в присутствии указанного катализатора.

Результаты представлены в табл.2.

П р и м е р 1 (сравнительный). К 1,7 кг чистой и нагретой при 100оС воды добавляли, взбалтывая при этом, 70 г изопропоксида алюминия и осуществляли гидролиз в течение 3 ч. После чего смесь оставляли на 1 день, а затем промывали, фильтровали, и на фильтре получали осадок (гидроокись алюминия). Полученный осадок сушили в течение 1 дня при 120оС и размельчали в порошок до однородной консистенции с размером частиц 22-40 меш. Затем 1,2 г этого порошка помещали в трубчатый реактор и прокаливали в течение 3 ч при 600оС в N2-потоке, в результате чего получали катализатор на основе окиси алюминия.

В качестве исходного вещества для реакции изомеризации использовали HCFC-123, содержащий 10% HCFC-123а. Используя полученный катализатор, осуществляли изомеризацию HCFC-123а в HCFC-123 при скорости подачи сырья 120 мл/мин (газ) и реакционной температуре 60оС.

Результаты представлены в табл.2.

П р и м е р 2 (сравнительный). Катализатор, содержащий окись алюминия, размельчали в порошок до однородной консистенции с размером частиц 22-40 меш. Затем 1,2 г этого порошка помещали в реактор и прокаливали в течение 3 ч при 600оС в потоке N2, в результате чего получали катализатор.

Используя HCFC-123, содержащий 10% HCFC-123а, в качестве исходного вещества для изомеризации, и полученный катализатор, осуществляли реакцию изомеризации HCFC-123а в HCFC-123 при скорости подачи сырья 120 мл/мин (газ) и температуре 60оС.

Результаты представлены в табл.2.

П р и м е р 3 (сравнительный). Катализатор, содержащий окись алюминия, размельчали в однородный порошок (22-40 меш). Затем 1,2 г этого порошка помещали в реактор, прокаливали в течение 3 ч при 600оС в потоке N2, и обрабатывали газом CFC-13/N2 (12/88 об.%) при скорости 150 мл/мин с получением катализатора на основе частично фторированной окиси алюминия, который активировали при 420оС в течение 10 мин. Величины элементного анализа, измеренные с помощью рентгеновского спектрального анализа представлены в табл. 1. По сравнению с примерами 1, 2 и 3, 4, в данном случае степень фторирования является более высокой. Полученный катализатор также содержал небольшое количество хлора.

Используя HCFC-123, содержащий 10% HCFC-123а, в качестве исходного вещества и полученный катализатор, проводили реакцию изомеризации HCFC-123а в HCFC-123 при скорости подачи сырья 120 мл/мин (газ) и температуре 120оС.

Результаты представлены в табл.2.

П р и м е р 4 (сравнительный). Использовали катализатор на основе окиси алюминия, содержащей щелочной металл. Способом, аналогичным описанному в примере 3, осуществляли прокаливание и активирование, в результате чего получали частично фторированный катализатор.

Используя HCFC-123, содержащий 10% HCFC-123а, в качестве исходного вещества, проводили реакцию изомеризаци HCFC-123а в HCFC-123 при скорости подачи сырья 120 мг/мин (газ) и температуре 120оС.

Результаты представлены в табл.2.

Как видно из результатов, представленных в табл.2, в редакции изомеризации с использованием катализатора по изобретению степень конверсии изомеризации HCFC-123а в HCFC-123 выше, а снижение каталитической активности вследствие старения меньше. Напротив, в сравнительных примерах 1 и 2, в которых используются катализаторы на основе окиси алюминия, активность является чрезвычайно низкой. В случае использования катализатора на основе окиси алюминия, хлор-фторированной флоном, в зависимости от исходной окиси алюминия, может быть получен более высокий уровень начальной активности, однако, эта активность быстро падает с течением времени.

В соответствии с изобретением, используя катализатор на основе частично фторированной окиси алюминия, полученный путем прокаливания Al2O3˙nH2O (где n = =0-3), содержащей фибриллы политетрафторэтилена, изомеризация HCFC может быть осуществлена с высокой степенью конверсии, и кроме того, с более длительным сроком службы катализатора; а также, настоящее изобретение позволяет вместо CFC широко использовать HCFC, в значительной степени способствует разрешению проблемы экологии, связанной с использованием CFC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИФТОРЭТАНА | 1997 |

|

RU2187488C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2034822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2150454C1 |

| СПОСОБ ГИДРОГЕНОЛИЗА И/ИЛИ ДЕГИДРОГАЛОГЕНИРОВАНИЯ ФТОРГАЛОУГЛЕРОДОВ И/ИЛИ ФТОРГАЛОУГЛЕВОДОРОДОВ | 1991 |

|

RU2026279C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО СОЕДИНЕНИЯ | 1992 |

|

RU2054408C1 |

| СПОСОБ ОТДЕЛЕНИЯ ФТОРОЛЕФИНОВ ОТ HF ПРИ ПОМОЩИ ЖИДКОСТНО-ЖИДКОСТНОЙ ЭКСТРАКЦИИ | 2007 |

|

RU2448081C2 |

| КОМПОЗИЦИИ КОБАЛЬТЗАМЕЩЕННОГО ОКСИДА ХРОМА, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ И ПРЕДШЕСТВЕННИКОВ КАТАЛИЗАТОРОВ | 2003 |

|

RU2318594C2 |

| ТЕПЛОИЗОЛИРУЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2162031C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2,2-ПЕНТАФТОР-3,3-ДИХЛОРПРОПАНА И 1,1,2,2,3-ПЕНТАФТОР-1,3-ДИХЛОРПРОПАНА | 1991 |

|

RU2029757C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИХЛОР-1-ФТОРЭТАНА И СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ 1,1-ДИХЛОРЭТИЛЕНА | 1990 |

|

RU2024474C1 |

Хлорфторуглеводороды, содержащие 2 или 3 атома углерода, могут быть использованы без разрушения озонового слоя. Они содержат более высокое содержание атомов фтора в молекуле и являются стабильными. Их получают изомеризацией нестабильных хлорфторуглеводородов при 30 - 300°С с использованием фторированного катализатора, содержащего оксид Al ф-лы AlFxOy(0 ≅ x/y ≅ 2/3), который получают прокаливанием смеси Al2O3·nH2O (n = 0 - 3) и 0,3 - 15% фибрилл-политетрафторэтилена при температуре около 400°С. 7 з.п.ф-лы, 2 табл.

| Патент США N 3793229, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1994-10-15—Публикация

1991-03-29—Подача