Настоящее изобретение относится к способам избирательного получения с высоким выходом 1,1-дифторэтана, а более конкретно к таким способам, которые включают контактирование хлорэтилена с фтористым водородом в жидкой фазе, в присутствии оловянного катализатора, и по меньшей мере одним галогенидом щелочного металла и насыщенным галогенированным углеводородом.

Предпосылки к созданию изобретения

В авторском свидетельстве СССР 341788 Голубевым с соавторами предложен жидкофазный способ получения 1,1-дифторэтана (HFC-152a) посредством взаимодействия хлорэтилена с хлористым водородом (HF) в присутствии тетрахлорида олова (SnCl4).

В Европейском патенте ЕР 187643 Komatsu с соавторами предложили способ получения фторированных углеводородов (HFCs) посредством взаимодействия хлорированных углеводородов (HCCs) с HF в присутствии оловянного катализатора и добавки, выбранной из соединений, содержащих кислород или азот.

В патенте США 4766258 Komatsu с соавторами предложили способ получения HFCs и хлорфторуглеводородов (HCFCs) посредством осуществления взаимодействия HCCs с безводным HF в присутствии оловянного катализатора и добавки, выбираемой из соединений кислорода или азота.

В патенте США 4968850 Franclin с соавторами предложили способ получения HFCs и HCFCs посредством осуществления взаимодействия ненасыщенного НСС с HF в жидкой фазе в присутствии оловянного катализатора и органофосфорной добавки.

В японской публикации Kokai номер SHO 62 [1987] - 246528 Komatsu с соавторами описали способ получения HFCs и HCFCs, отличающийся тем, что осуществляют взаимодействие содержащего водородсодержащего галогенированного углеводорода с HF в жидкой фазе в присутствии продукта реакции из соединения, выполняющего функцию основы в HF, оловянного катализатора и HF.

В заявке на Европейский патент ЕР 637579 Pennetreau с соавторами предложили способ получения либо 1-хлор-1-фторэтана (HCFC-151a), либо HFC-152a посредством взаимодействия хлорэтилена с HF в присутствии металлического катализатора и органического растворителя, в состав которого входит по меньшей мере один насыщенный галогенированный углеводород.

Упоминаемый здесь и далее как HFC-152a или 152а 1,1-дифторэтан представляет собой весьма полезное соединение. Его можно использовать либо само по себе, либо в смеси с другими веществами в качестве хладагента, порообразующего агента, ракетного топлива, очищающего средства, либо как промежуточный продукт для получения других фторуглеродных соединений, таких как фторэтилен. Такие HFCs как HFC-152a являются приемлемыми с точки зрения охраны окружающей среды заменителями хлорфтор-углеродов (CFCs), поскольку они не влияют известным образом на озон земной стратосферы.

Способы получения HFCs и HCFCs из HCCs и HF посредством галогенообмена в присутствии металла находят широкое промышленное применение. Процесс в целом заключается в том, что в НСС связи углерода с хлором разрываются, и на их месте образуются связи углерода с фтором. Металл влияет на каталитическую способность, обеспечивая более продуктивный процесс обмена, требующий более мягких условий реакции. HFC-152a получают подобным образом с использованием жидкофазных или газофазных процессов. Из литературы известно, что HFC-152a получают посредством осуществления взаимодействия хлорэтилена с HF в присутствии солей различных оксидированных металлов, таких как олово(IV), титан(IV), сурьма(III) и сурьма(V).

Промежуточные продукты в процессах обычного типа, в которых HFC-152a получают из хлорэтилена, содержат 1-хлор-1-фторэтан (HCFC-151a, или 151а) и 1,1-дихлорэтан (НСС-150а, или 150а). Побочные продукты таких процессов обычного типа включают ряд олигомерных и полимерных соединений: от галогенированных димеров и олигомеров с низким молекулярным весом до галогенированных полимеров с более высоким молекулярным весом, имеющих форму масел, смол и сажистых твердых веществ. Эти побочные продукты имеют, как правило, повышенный молекулярный вес, а именно, преимущественно 50 000, при стандартном распределении молекулярных весов от 2000 до 75 000 у многих полимерных галогенированных углеводородов с разветвленными цепями и средним молекулярным весом, которые могут содержать металлические элементы, заимствованные из катализатора и других добавок, если они присутствуют. Такие соединения с повышенным молекулярным весом могут образоваться при полимеризации самих димеров, тримеров и олигомеров с более низким молекулярным весом или совместно с галогенированными углерод-содержащими реагентами и их фторированными аддуктами. Эти побочные продукты являются вредными для процесса обмена, поскольку они снижают активность катализатора, уменьшают емкость реактора, снижают выход HFC-152a и вызывают проблемы с ликвидацией.

Модификация металлических катализаторов путем добавления соединений, которые инертны по отношению к фторированию, но химически активны вместе с соединениями металлов в HF, приводит к образованию катализаторов со свойствами, отличающимися от исходных соединений. Идеальной добавкой для процесса обмена является такая, которая сводит к минимуму образование побочных продуктов, при одновременном повышении скорости реакции и избирательности по отношению к искомому продукту.

Обычного типа способы получения HFC-152a неприемлемы из-за большого количества образующихся смол. Способ по настоящему изобретению решает проблемы, связанные с обычного типа способами, снижая скорость образования смол.

Краткое описание изобретения

В настоящем изобретении предложен способ получения HFC-152a, включающий получение жидкой фазы, содержащей хлорэтилен, HF, оловянный катализатор, по меньшей мере одно соединение, выбранное из группы, содержащей галогенид щелочного металла и насыщенный галогенированный углеводород; нагрев смеси и извлечение полученного HFC-152a.

Компоненты реакции можно загружать в реакционную емкость в любом порядке, но предпочтительно сначала в емкость загружать оловянный катализатор, HF, галогенид щелочного металла и насыщенный галогенированный углеводород. Температуру этой смеси поддерживают в диапазоне от 30 до 160oС в течение всего периода реакции. В течение этого периода осуществляют добавление хлорэтилена, и при реакционных условиях происходит его превращение в HCFC-151a. Затем этот HCFC-151a при реакционных условиях претерпевает галогенообмен хлора на фтор, и полученный HFC-152a отгоняют из реакционной смеси.

Способ согласно настоящему изобретению может использоваться как циклический процесс. Предпочтительно использовать его как непрерывный процесс посредством непрерывного добавления HF, оловянного катализатора, галогенида щелочного металла и насыщенного галогенированного углеводорода в реакционную емкость вместе с хлорэтиленом одновременно с удалением HFC-152a и НСl.

Анализ этого процесса обнаруживает высокое и избирательное превращение хлорэтилена в HFC-152a при сведении к минимуму образования олигомерных и полимерных побочных продуктов, т.е. молярные выходы составляют по меньшей мере 80%, обычно по меньшей мере 85% HFC-152a; и где HFC-152a составляет по меньшей мере 90%, преимущественно по меньшей мере 95% эффлюента.

Описание чертежей

На чертеже представлена схема одного из вариантов способа согласно настоящему изобретению.

Подробное описание изобретения

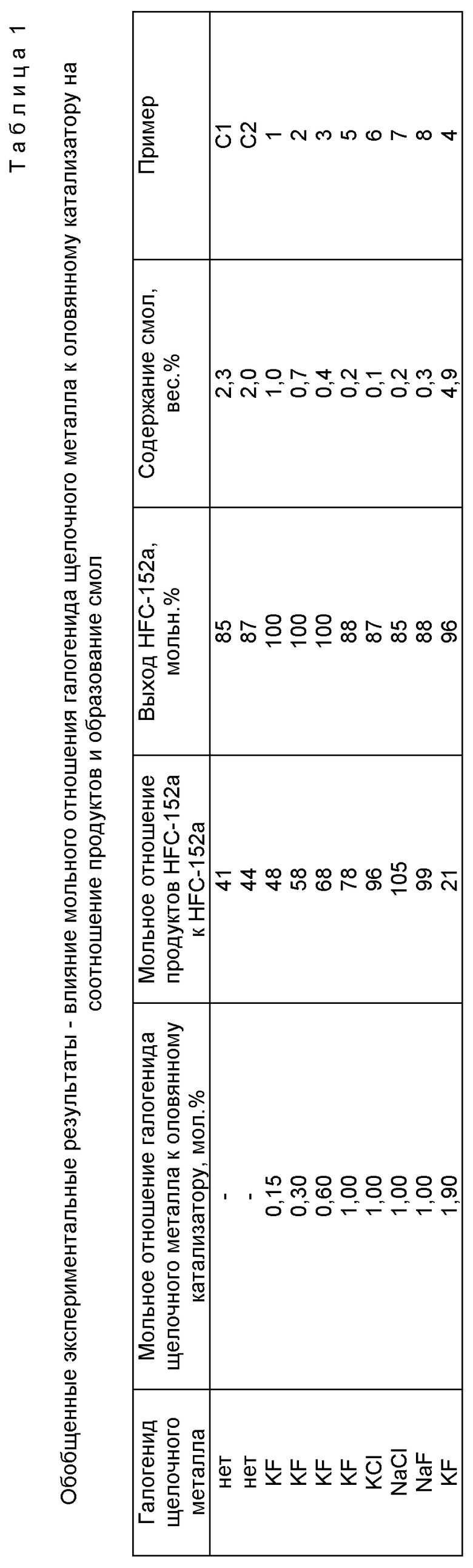

Настоящее изобретение представляет собой способ избирательного синтеза с высоким выходом HFC-152a из хлорэтилена при сведении к минимуму образования побочных продуктов. Способ включает: подачу смеси, содержащей хлорэтилен, HF, по меньшей мере один оловянный катализатор и по меньшей мере одно соединение, выбранное из группы, включающей галогенид щелочного металла и насыщенный галогенированный углеводород, нагрев смеси и отделение образованного HFC-152a. Полученные на этой стадии результаты обобщены в таблицах 1 и 2 и демонстрируют преимущества использования галогенида щелочного металла и насыщенного галогенированного углеводорода при синтезе HFC-152a из хлорэтилена и HF с оловом(IV)-посредником. Использование приведенных ниже вариантов изобретения обеспечивает значительное повышение избирательности при образовании HFC-152a сравнительно с HCFC-151a; увеличение молярного выхода HFC-152a из хлорэтилена и уменьшение количества олигомерных и полимерных побочных продуктов.

Оловянный катализатор для использования в способе согласно настоящему изобретению выбирают из семейств галогенидов олова, оксигалогенидов олова и органических соединений олова. Из этих трех семейств предпочтительными являются галогениды олова, а наиболее предпочтительными из галогенидов олова является хлорид олова(IV) (SnCl4, четыреххлористое олово). Другие приемлемые галогениды олова(IV) включают SnBr4 и серию SnСl3F, SnCl2F2, SnСlF3 и SnF4; такие разновидности, которые образуются, когда SnCl4 способствует взаимодействию с HF. Из оксигалогенидов подходящими являются такие соединения, как SnCl2O, SnF2O и SnClFO. Органические соединения олова для цели настоящего изобретения представляют собой соединения, в которых атом олова связан с одним и до четырех атомов углерода. Подходящими являются такие органические соединения олова, как олово-тетраметил (Sn(СН3)4), олово-оксидиэтил (OSn (C2Hs)2) и олово-дихлордиметил (SnCl2(СН3)2).

Галогениды щелочных металлов для использования согласно настоящему изобретению имеют общую эмпирическую формулу MX; где М представляет собой щелочной металл группы IA (где группа IА относится к упомянутой группе в стандартной периодической системе элементов, такой как расположенная на фронтисписе (Lang's Handbook of Chemistry, fourteenth edition, John A. Dean Ed., McGraw Hill, Inc. , 1992). Конкретно, металлом М может быть литий, натрий, калий, рубидий или цезий, а Х представляет собой галоген группы VIIA, такой как фтор, хлор, бром или йод. Из галогенидов щелочных металлов предпочтительны такие соединения, как NaCl, KP, KC1 и NaF; наиболее предпочтительным является NaCl.

Количество по меньшей мере одного галогенида щелочного металла, который может быть использован в способе по настоящему изобретению находится в диапазоне от 0,001 до 2 молей на моль оловянного катализатора. Предпочтительно выполняют способ с использованием от 0,1 до 1,5 молей по меньшей мере одного галогенида щелочного металла на моль оловянного катализатора.

В соответствии с одним аспектом настоящего изобретения перед контактированием с хлорэтиленом можно использовать комбинацию одного или нескольких вышеупомянутых галогенидов щелочных металлов с оловянным катализатором. Например, предварительно смешивают NaCl и SnCl4, с образованием, например, суспензии NaCl/SnCl4. Комбинацию предварительно смешанных галогенида щелочного металла и оловянного катализатора можно использовать в любом из описанных выше циклическом или непрерывном процессах.

Насыщенные галогенированные углеводороды для использования в способе по настоящему изобретению выбирают из основного семейства CX1X2X3X4, в котором по меньшей мере один из от X1 до X4 представляют собой хлор, а остальные члены, обозначенные Х1Х4, являются одинаковыми или различными, и которые выбирают из группы, включающей Н, F, C1, Вr или CyZ(2y+1), где члены, обозначенные Z, выбирают из группы, содержащей Н, F, Cl и Br, а у представляет собой целое число от 1 до 6. Насыщенные галогенированные углеводороды по настоящему изобретению представляют собой предпочтительно метиленхлорид (СН2Сl2), 1,2-дихлорэтан (CH2Cl-CH2Cl), 1,1-дихлорэтан (CHCl2-СН3, НСС-150а), 1-хлор-1-фторэтан (CHFCl-СН3, HCFC-151a) и 2,2-дихлор-1,1,1-трифторэтан (CF3-CHCl2, HCFC-123). Насыщенные галогенированные углеводороды можно загружать в реактор как один или несколько беспримесных соединений или в виде любой смеси, составленной из нескольких соединений.

Количество по меньшей мере одного из насыщенных галогенированных углеводородов, используемых в способе по настоящему изобретению может составлять приблизительно от 0,001 моля до 5 молей на моль оловянного катализатора. В случае, когда такой насыщенный галогенированный углеводород используют в способе по настоящему изобретению, процесс выполняют предпочтительно с использованием приблизительно от 0,1 моля до 3 молей насыщенного галогенированного углеводорода на моль оловянного катализатора, и наиболее предпочтительно от 0,5 до 1,5 молей на моль оловянного катализатора.

В таблице 1 обобщены полученные результаты, далее изложенные в примерах, при выполнении одного из аспектов способа по настоящему изобретению. Таблица 1 демонстрирует преимущества использования галогенида щелочного металла при синтезе HFC-152a из хлорэтилена и HF с оловом(IV)-посредником. Поддержание всех других переменных процесса постоянными и увеличение мольного отношения галогенида щелочного металла к оловянному катализатору от 0 до 1 вызывает соответствующее увеличение мольного отношения HFC-152a/HCFC-151a. Увеличение мольного отношения галогенида щелочного металла к оловянному катализатору может сопровождаться увеличением мольного выхода HFC-152a и снижением образования количества смолы (в весовых %). Когда мольное отношение добавки галогенида щелочного металла к оловянному катализатору в процессе по настоящему изобретению составляет более 1, процесс может замедляться, вызывая тем самым снижение отношения продуктов HFC-152a/HCFC-151a и к увеличению образования смол. Если процесс по настоящему изобретению выполнять при мольном отношении галогенида щелочного металла к оловянному катализатору по меньшей мере около 2, то тогда рабочие характеристики процесса могут стать относительно малоэффективными по сравнению с процессом, в котором не используют галогенида щелочного металла. Таким образом, диапазон для наиболее эффективного выполнения способа по настоящему изобретению является относительно широким. То есть, положительный эффект наблюдается при использовании любого мольного отношения галогенида щелочного металла к оловянному катализатору в диапазоне, включающем приблизительно более 0 и до по меньшей мере 1,5; как правило, приблизительно от 0,7 до 1,3.

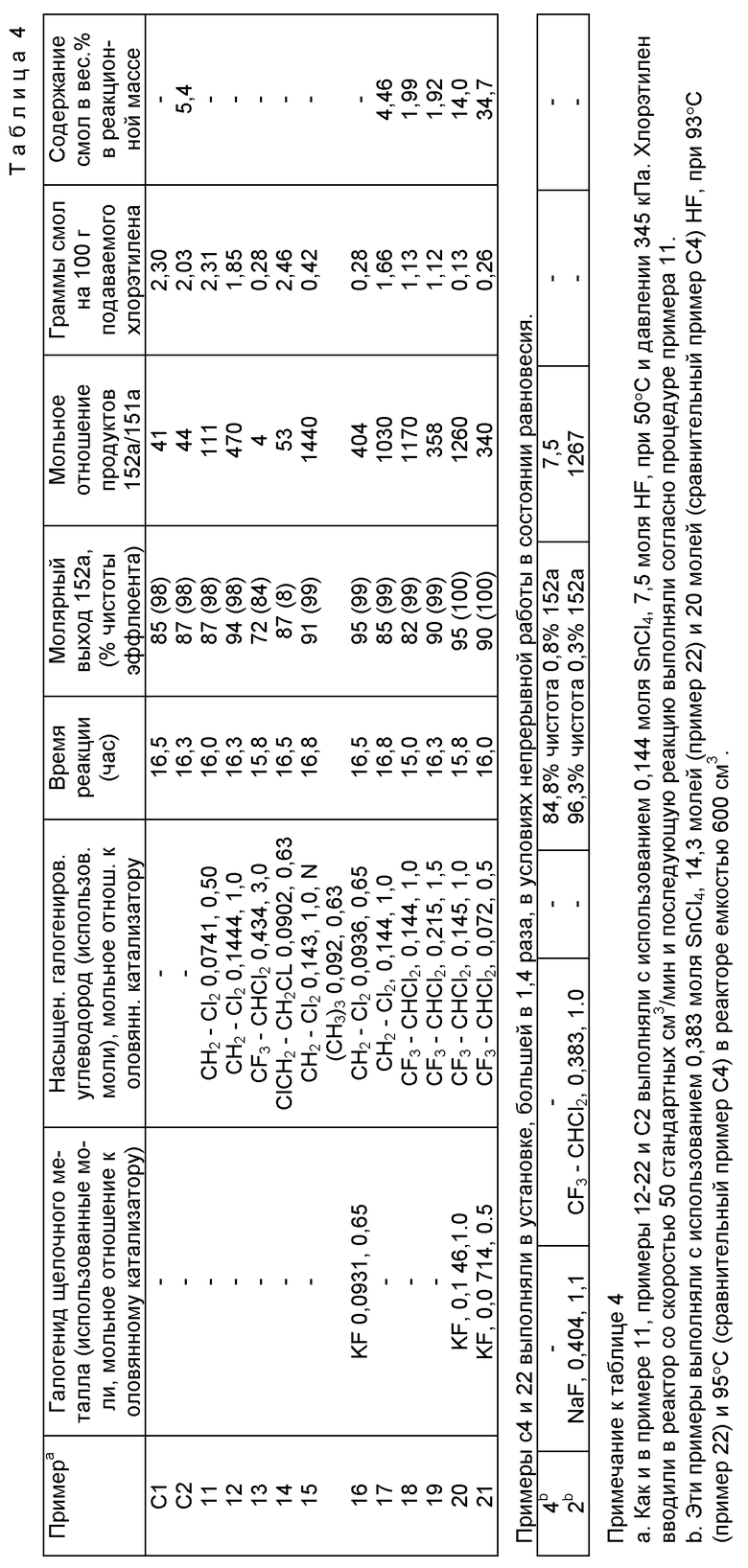

Поддержание всех других переменных процесса постоянными и добавление эквимолярного оловянному катализатору количества насыщенного галогенированного углеводорода, такого как HCFC-123, как описано в примере 18, обеспечивает показатели процесса, в котором (по отношению к сравнительному примеру) мольное отношение HFC-152a/HCFC-151a возрастает 28-кратно, а вес образовавшихся полимерных побочных продуктов уменьшается на 51%. Поддержание всех других переменных процесса постоянными и добавление как HCFC-123, так и KF в количествах, эквимолярных оловянному катализатору, как в примере 20, обеспечивает показатели процесса, в котором (по отношению к сравнительному примеру) молярный выход HFC-152a возрастает на 9%, мольное отношение HFC-152a/HCFC-151a возрастает 30-кратно, а вес образовавшихся полимерных побочных продуктов уменьшается на 94%.

При изучении результатов этого варианта настоящего изобретения, как обобщено в таблице 2, обнаружено, что можно использовать широкое разнообразие насыщенных галогенированных углеводородов, совместно с галогенидом щелочных металлов или без них, для получения преимуществ при получении HFC-152a из хлорэтилена и HF при использовании катализатора с оловом(IV). Повышенная избирательность при получении продукта вместе с увеличением выхода продукта (уменьшением образования смол), наряду с возможностью использования широкого разнообразия добавок позволяют получить привлекательный в коммерческом отношении процесс.

По одному из аспектов изобретения процесс выполняют с использованием циклического порядка работы. Используют любой подходящий автоклав, такой как мини-реактор емкостью 450 см3 Parr® серии 4560, изготовленный из сплава Hastelloy C®. Как правило, автоклав оборудован турбинной крыльчаткой для перемешивания жидкого содержимого автоклава, каналом с заслонкой для ввода или выпуска жидкостей из автоклава с использованием устройств для шприцевания или трубопроводов, каналами с клапанами для ввода или отвода газообразных или жидких веществ, заключенным в рубашку трубчатым дефлегматором с диаметром 0,25 дюйма (6,35 мм) со снабженным клапаном отводящим каналом в верхней части и с наружной нагревательной рубашкой. Циклический процесс по настоящему изобретению как правило можно выполнять в любом желательном масштабе. Оборудование и связанные с ним трубопроводы подачи, отводящие трубопроводы и связанные с ними узлы должны быть изготовлены из материалов, стойких к воздействию HF и HCL. К типичным конструкционным материалам, хорошо известным в области техники, связанной со фторированием, относятся нержавеющие стали и сплавы с высоким содержанием никеля, такие медно-никелевые сплавы, как МоnelR (монель), сплавы на никелевой основе HastelloyR (хастеллой) и хромоникелевые сплавы InconelR (инконель).

Сухой автоклав переносят в сушильный шкаф, и загружают в автоклав в необходимом количестве по меньшей мере один оловянный катализатор, по меньшей мере одно соединение, выбранное из группы, содержащей галогенид щелочного металла и насыщенный галогенированный углеводород. Оловянный катализатор обычно загружают в автоклав, в то время, когда он находится в сушильном шкафу, для того чтобы свести к минимуму какое бы то ни было взаимодействие оловянных компонентов с влагой, находящейся в воздухе.

Автоклав герметизируют и вынимают из сушильного шкафа. Затем патрубок автоклава присоединяют к вакуумному насосу и охлаждают его нижнюю часть, поместив ее в жидкий азот, и производят откачку воздуха из автоклава. При вакуумировании автоклава по возможности удаляют весь присутствующий в нем воздух, способствуя тем самым более эффективному транспортированию газообразного HF. Жидкий азот облегчает транспортирование HF благодаря конденсации газообразного HF. Затем автоклав присоединяют к баллону с HF, и необходимое количество HF поступает за счет вакуумного подсоса в автоклав.

Количество хлорэтилена, HF и оловянного катализатора, присутствующие в автоклаве может варьироваться в широком диапазоне при эффективной работе. Количество веществ, используемых в способе по настоящему изобретению находится, как правило, в диапазоне приблизительно от 0,1 до меньшей мере приблизительно 10 (кг подачи хлорэтилена/час)/кг катализатора, обычно приблизительно 0,2 (кг подачи хлорэтилена/час)/кг катализатора, когда оловянный катализатор содержит SnCl4. Исходное количество загружаемого с HF катализатора находится, как правило, в диапазоне приблизительно от 5 до по меньшей мере приблизительно 35 вес.%, например, SnCl4 на HF, обычно приблизительно от 10 до 20 вес.% оловянного катализатора на HF.

После того, как исходные вещества вводят в герметизированный автоклав, автоклав отсоединяют от вакуумного насоса и источников подачи HF и дают нагреться до температуры окружающей среды. Затем автоклав нагревают до температуры приблизительно от 30 до 160oС, обычно приблизительно от 50 до 95oС, и поддерживают полное давление в автоклаве приблизительно от 60 кПа до приблизительно 3000 кПа, обычно приблизительно 345 кПа. Давление в автоклаве можно поддерживать путем использования подходящего средства, такого как регулирующий обратный клапан.

Затем в автоклав добавляют газообразный хлорэтилен со скоростью, которую варьируют в зависимости от количества HF и оловянного катализатора в автоклаве, например, добавляя хлорэтилен со скоростью приблизительно от 10 до 100 seem (стандартных см3/мин) (приблизительно от 0,01 до 0,5 кг/час/кг-катализатора). Газообразный эффлюент, выходящий из дефлегматора, который связан трубопроводом со средой автоклава, накапливают посредством конденсации и измеряют. За составом эффлюента следят посредством использования встроенного в установку газового хроматографа (GН). После прекращения подачи хлорэтилена из автоклава удаляют излишки газообразных и жидких веществ путем продувки азотом. Затем удаляют твердое содержимое автоклава, заливают его водой и фильтруют. Фильтрат промывают 10%-ным водным раствором соляной кислоты, водой и сушат в вакуумном сушильном шкафу до постоянного веса. После этого анализируют также состав сухой массы для определения количества образовавшейся смолы.

Хотя можно использовать и вышеописанный циклический процесс, с точки зрения промышленного применения особенно целесообразно использование непрерывного процесса. Теперь что касается чертежа, то на нем показана схема процесса непрерывного получения HFC-152a. Реактор 1 соединен трубопроводами для сред с орошаемой колонной 2. Как правило, орошаемая колонна должна иметь коэффициент обратного потока приблизительно от 2 до 20 при работе под давлением приблизительно от 345 до 3000 кПа и температуре приблизительно от 30 до 160oС. Определенные предварительно количества (как ранее описано для циклического процесса) HF, по меньшей мере одного катализатора, по меньшей мере одного соединения, выбранного из группы, содержащей галогенид щелочного металла и насыщенный галогенированный углеводород, добавляют в реактор 1. Содержимое реактора 1 перемешивают путем использования двухлопастной мешалки 3 с направленным вниз прокачивающим эффектом, нагревают и вводят в дефлегматор при необходимых рабочих температуре/давлении. Когда необходимые рабочие режимы достигнуты, начинают непрерывную подачу HF и хлорэтилена в реактор через один или несколько подающих трубопроводов 4. Газ выходит из реактора 1 и поступает в орошаемую колонну 2 через один или несколько подающих трубопроводов 5. Газовый поток, выходящий из орошаемой колонны 2, по существу содержит, как правило, HFC-152a и НС1, например, приблизительно от 60 до 70 вес. % HFC-152a. Трубопровод 6 возврата жидкости присоединен к нижней части орошаемой колонны 2. По трубопроводу 6 происходит возврат, помимо других, высококипящих промежуточных продуктов, таких как 1,1-дихлорэтан и HCFC-151a, и некоторого количества HF в реактор 1. Газовый поток, выходящий из реактора 1 или орошаемой колонны 2, можно очищать любым приемлемым способом, таким, например, как обычного типа двухэтапная дистилляция (не показана). На первом этапе дистилляции удаляют НС1. На втором этапе дистилляции удаляют непрореагировавшие промежуточные продукты и HF, которые извлекают и, если целесообразно, отправляют на повторную циркуляцию в реактор 1.

Подобно описанному выше циклическому процессу, производственное оборудование непрерывного процесса и связанные с ним подающие трубопроводы и сточные трубопроводы, а также любые перерабатывающие агрегаты должны быть изготовлены из материалов, стойких к HF и НСl.

Хотя в предшествующей части описания было уделено особое внимание получению потока продукта, в котором HFC-152а являлся основным компонентом, процесс по настоящему изобретению может также работать в режиме, при котором попутно получают другие нужные продукты. Например, при использовании способа по настоящему изобретению можно получать только один HFC-152a, или совместно с одним или несколькими HCFC-141b (1,1-дихлор-1-фторэтан), HCFC-142b (1-хлор-1,1-дифторэтан), HFC-143a (1,1,1-трифторэтан), наряду с другими из хлорсодержащих углеводородов, например, таких как 1,1-дихлорэтилен. Полученные сопутствующие продукты можно извлечь и использовать в качестве полезных смесей, либо выделить в виде отдельных компонентов.

Следующие далее примеры приведены с целью дальнейшей иллюстрации настоящего изобретения без ограничения изобретения, как определено в прилагаемой формуле изобретения. Для приведенных ниже примеров хлорэтилен получали от Fluka Incorporated, Ronkonkoma, шт. Нью-Йорк, HF получали от Air Products (Allentown, штат Пенсильвания), а не содержащий йода NaCl получали от Morton Salt, Chicago, штат Иллинойс. Все соединения, использованные в следующих ниже примерах, были коммерчески доступными.

Примеры

Пример 1 - добавка KF

Выпускаемый промышленностью тетрахлорид олова (SnCl4, 37,5 г, 0,144 моля) и фторид калия (KF, 1,25 г, 0,0215 моля) загрузили в мини-реактор емкостью 450 см3 Parr® серии 4560, изготовленный из сплава Hastelloy C®, который был помещен в сушильный шкаф. Верхняя часть реактора, которая снабжена заключенным в рубашку трубчатым дефлегматором с диаметром 0,25 дюйма (6,35 мм), была присоединена к автоклаву, удаленному из сушильного шкафа и присоединенному к вакуумному трубопроводу из нержавеющей стали. Основание реактора погрузили в жидкий азот. Под действием вакуума в реактор впустили НF (150 г, 7,5 моля). Охлаждающую ванну с жидким азотом удалили, и с использованием внешнего нагрева температуру в реакторе поднимали до тех пор, пока температура внутри него не достигла приблизительно 25oС, и начали циркуляцию охлаждающей воды (3,7oС) через дефлегматор. Вокруг реактора поместили нагревательную рубашку и увеличили температуру внутри реактора приблизительно до 50oС, в то время как внутреннее давление поддерживали приблизительно на уровне 345 кПа, используя регулирующий обратный клапан.

Начали подачу хлорэтилена (44,1 стандартных см3/мин, или sccm, 7,4х10-7 м3/сек) и метана (9,8 стандартных см3/мин, 1,6х10-7 м3/сек). Во всех примерах, за исключением 10, 24 и сравнительных примеров 3 и 4, метан вводили в реактор как эталон для газового хроматографа, а также как разбавитель, который помогает удалению материала из реактора.

Газообразный эффлюент, отводимый из реактора, контролировали каждый час в течение приблизительно 16,7 часов подачи хлорэтилена. Измерение показало, что молярный выход HFC-152a на основе подаваемого хлорэтилена составил приблизительно 97%. С помощью встроенного газового хроматографа (GC) установили, что количество HFC-152a в эффлюенте составило около 100%. Отношение HFC-152a/HCFC-151a (усредненное по данным измерений с 4-го по 16-й час эксперимента) по показаниям GC составило около 48. В конце работы в реакторе установили атмосферное давление для выпуска летучих веществ, например, HF и органических соединений. Дальнейшее удаление летучих веществ обеспечили с помощью продувки азотом. Все оставшиеся в автоклаве твердые вещества погрузили в воду и отфильтровали на мембранном фильтре TeflonR. Фильтрат промыли 10%-ным водным раствором НСl, а затем водой и высушили при температуре 115oС в конвекционной печи до постоянного веса. Количество образовавшихся по окончании работы смол в среднем составило около 1,00 г на 100 г подаваемого хлорэтилена.

Сравнительный пример 1 - без добавки галогенида щелочного металла или насыщенного галогенированного углеводорода

Аппаратура, процедура и материалы, использованные в данном сравнительном примере, по существу были идентичны тем, которые описаны в примере 1, за исключением того, что не использовали добавку галогенида щелочного металла.

Измерение показало, что молярный выход HFC-152a на основе подаваемого хлорэтилена составил приблизительно 85%. С помощью встроенного газового хроматографа (GC) установили, что количество HFC-152a в эффлюенте составило около 98%. Отношение HFC-152a/HCFC-151a (усредненное по данным измерений с 4-го по 17-й час эксперимента) по измерениям на GC составило около 40. Спустя приблизительно 18 часов работы реактор охладили и установили в нем атмосферное давление для выпуска летучих веществ, например, HF и органических соединений. Остаток обработали, как в примере 1. Количество образовавшихся по окончании работы смол в среднем составило около 2,30 г на 100 г подаваемого хлорэтилена.

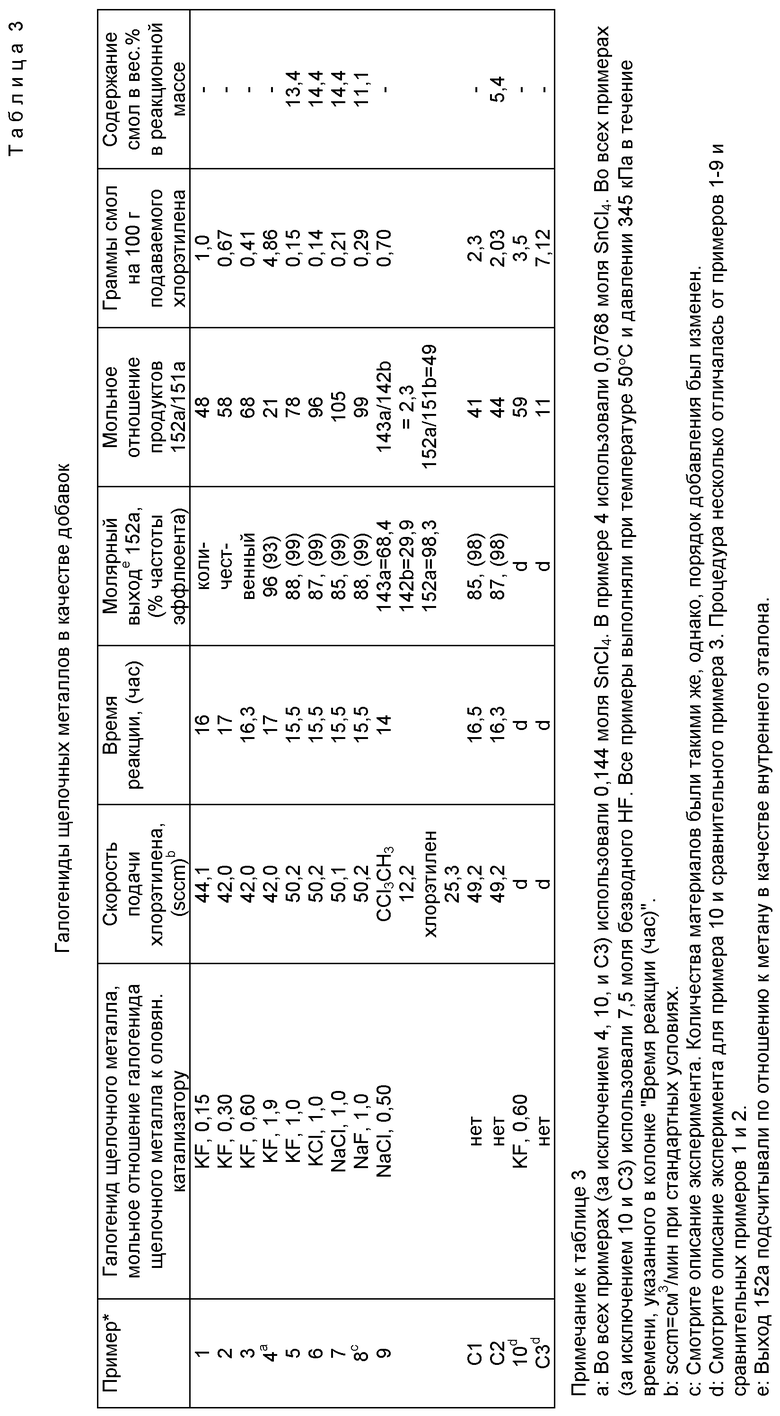

Таблица 3 - примеры с 1 по 9 и сравнительные примеры 1 и 2

В примерах со 2 по 9 использовали процедуру, по существу идентичную той, что описана в примере 1, а сравнительный пример 2 выполняли по процедуре, по существу идентичной сравнительному примеру 1. В случае примеров 5, 6, 7, 8 и сравнительного примера 2 сразу после окончания работы были взяты пробы реакторной массы в количестве от 20 до 70 г и проанализированы на предмет наличия олова как элемента. Результаты приведены в таблице 3. Переменные процесса, которые отличались от тех, что были в примере 1, и продукты реакции также приведены в таблице 3. Переменные процесса, которые остались без изменений на протяжении всей работы, перечислены в примечании, следующем за таблицей 3.

Примеры 5-8 и сравнительный пример 2 выполняли, как описано ранее, за исключением того, что в конце эксперимента погруженную в реактор трубку присоединили к баллону для отбора проб и часть реакционной массы отбирали для анализа содержания олова как элемента. Результаты по этим примерам приведены в таблице 3.

Пример 5 - добавление KF

Аппаратура, процедура и материалы, использованные в данном примере, по существу были идентичны тем, которые описаны в примере 1.

Фторид калия (KF, 8,37 г, 0,144 моля) загрузили в реактор вместе с тетрахлоридом олова. Хлорэтилен добавляли со скоростью 50,2 стандартных см3/мин (8,37х10-7 м3/сек) при добавлении метана в качестве внутреннего эталона со скоростью 9,8 стандартных см3/мин (1,63х10-7 м3/сек). Газообразный эффлюент, отводимый из реактора, контролировали каждый час в течение приблизительно 15,5 часов подачи хлорэтилена. Молярный выход HFC-152a на основе подаваемого хлорэтилена составил приблизительно 88% при сравнении на газовом хроматографе с метаном (GC). При анализе эффлюента на встроенном GC установили, что количество HFC-152a в эффлюенте составило около 99%. Отношение HFC-152a/HCFC-151a (усредненное по данным измерений с 4-го по 15-й час эксперимента) по измерениям на GC составило около 78. В конце работы и сразу после остановки мешалки отобрали пробу реакционной массы в количестве приблизительно 39,3 г через трубку, погруженную в реактор, путем временного присоединения баллона для отбора проб к трубопроводам, обычно используемым для подачи хлорэтилена и метана. Пробу подвергли флуоресцентному рентгеновскому анализу и установили, что содержание Sn составляет приблизительно 13,4 вес. %. В реакторе установили атмосферное давление для выпуска летучих веществ, например, HF и органических соединений. Остаток обработали, как в примере 1. Количество образовавшихся по окончании работы смол в среднем составило около 0,15 г на 100 г подаваемого хлорэтилена.

Пример 8 - с последующей загрузкой добавки NaF

Тетрахлорид олова (SnCl4, 37,5 г, 0,144 моля) загрузили в мини-реактор емкостью 450 см3 Parr® серии 4560, из сплава Hastelloy C®, который был помещен в сушильный шкаф. Верхнюю часть реактора, которая снабжена заключенным в рубашку трубчатым дефлегматором с диаметром 0,25 дюйма (6,35 мм), присоединили к мини-реактору. Реактор удалили из сушильного шкафа и соединили с вакуумным трубопроводом из нержавеющей стали. Основание реактора погрузили в жидкий азот, и под действием вакуума впустили в реактор HF (100 г, 5,0 моля). Удалили охлаждающую емкость с жидким азотом, с использованием внешнего нагрева температуру в реакторе поднимали до тех пор, пока температура внутри него не достигла приблизительно 25oС, и через дефлегматор, присоединенный к верхней части реактора, начали циркуляцию охлаждающей воды (3,7oС). Вокруг реактора поместили нагревательную рубашку и увеличили температуру внутри реактора приблизительно до 50oС, в то время как внутреннее давление поддерживали приблизительно на уровне 345 кПа, используя регулирующий обратный клапан. Содержимое реактора подвергали реакции в течение приблизительно двух часов при условиях, описанных выше, посредством чего из катализатора в форме SnCl4 и HF получили катализатор в форме хлорфторида [олова]. Спустя этот двухчасовой период времени в каталитический раствор ввели под давлением раствор NaF (6,00 г, 0,143 моля) в NF (50 г, 2,5 моля). Полученную смесь перемешивали в течение приблизительно 15 минут, во время чего начали вводить хлорэтилен (50,2 стандартных см3/мин, 0,31x10-7 м3/сек) и метан в качестве внутреннего эталона (9,4 стандартных см3/мин, 1,57х10-7 м3/сек). Газообразный эффлюент, отводимый из реактора, анализировали каждый час в течение приблизительно 15,5 часов подачи хлорэтилена. Измерение показало, что молярный выход HFC-152a на основе подаваемого хлорэтилена составил приблизительно 88% при сравнении с метаном в качестве эталона. С помощью встроенного газового хроматографа (GC) установили, что количество HFC-152a в эффлюенте составило около 99%. Отношение HFC-152a/HCFC-151a (усредненное по данным измерений с 4-го по 15-й час эксперимента) по показаниям GC составило около 99. В конце работы, сразу после остановки мешалки из реактора отобрали 20,4 г реакционной массы через погруженную в реактор трубку. Пробу подвергли флуоресцентному рентгеновскому анализу и установили, что содержание Sn как элемента составляет приблизительно 11,1 вес.%. В реакторе установили атмосферное давление для выпуска летучих веществ, например, HF и органических соединений. Остаток обработали, как в примере 1. Гравиметрическим анализом определили, что количество образовавшихся по окончании работы смол в среднем составило около 0,29 г на 100 г подаваемого хлорэтилена.

Сравнительный пример 2 - без добавки галогенида щелочного металла или насыщенного галогенированного углеводорода

Аппаратура, процедура и материалы, использованные в данном примере, по существу были идентичны тем, которые описаны в сравнительном примере 1.

Скорость подачи хлорэтилена в реактор составляла приблизительно 49,2 стандартных см3/мин (8,2х10-7 м3/сек), а подачи метана в качестве внутреннего эталона - 9,8 стандартных см3/мин (1,6х10-7 м3/сек). Газообразный эффлюент, отводимый из реактора, анализировали каждый час в течение приблизительно 16,3 часов подачи хлорэтилена. Молярный выход HFC-152a на основе подаваемого хлорэтилена составил приблизительно 87%. С помощью встроенного газового хроматографа (GC) установили, что количество HFC-152a в эффлюенте составило около 98%. Отношение HFC-152a/HCFC-151a (усредненное по данным измерений с 4-го по 16-й час эксперимента) по показаниям GС составило около 44. В конце эксперимента, сразу после остановки мешалки, из реактора отобрали 21,6 г реакционной массы через погруженную в реактор трубку. Путем флуоресцентного рентгеновского анализа определили, что в пробе содержание Sn, как элемента, составляет приблизительно 5,4 вес.%. В реакторе установили атмосферное давление для выпуска летучих веществ, например, HF и органических соединений. Остаток обработали, как в примере 1. Количество образовавшихся в этом эксперименте смол в среднем составило около 2,03 г на 100 г подаваемого хлорэтилена.

Пример 9 - добавление NaCl - получение сопутствующих продуктов HFC-152a и HFC-143a

Аппаратура, процедура и материалы, использованные в данном примере по существу были идентичны тем, которые описаны в примере 1.

В реактор загрузили хлорид натрия (NaCl, 4,21 г, или 0,072 моля) вместе с тетрахлоридом олова. В реактор добавили НСС-140а (1,1,1-трихлорэтан) со скоростью 12,2 стандартных см3/мин (2,03x10-7 м3/сек), хлорэтилен со скоростью 25,3 стандартных см3/мин (4,23х10-7 м3/сек) и метан в качестве внутреннего эталона со скоростью 10,3 стандартных см3/мин (1,1х10-7 м3/сек). Газообразный эффлюент, отводимый из реактора, анализировали каждый час в течение приблизительно 14 часов непрерывной подачи добавок. Определили, что молярные выходы 1,1,1-трифторэтана (HFC-143a, на основе подачи 1,1,1-трихлорэтана), 1-хлор-1,1-дифторэтана (HCFC-142b, на основе подачи 1,1,1-трихлорэтана) и HFC-152a (на основе подачи хлорэтилена) составили приблизительно 68,4%, 29,9% и 98,3%, соответственно. Определили, что мольное отношение HFC-143a/HCFC-142b (усредненное по данным измерений с 5-го по 14-й час эксперимента) составило около 2,3, а мольное отношение HFC-152a/HCFC-151a составило приблизительно 49. В конце эксперимента в реакторе установили атмосферное давление для выпуска летучих веществ, например, HF и органических соединений. Остаток обработали, как в примере 1. Количество образовавшихся при этом эксперименте смол в среднем составило около 0,70 г на 100 г подаваемого хлорэтилена.

Пример 10 - добавление KF

Тетрахлорид олова (SnCl4, 100 г, 0,383 моля) и фторид калия (KF, 13,4 г, 0,230 моля) загрузили в мини-реактор емкостью 450 см3 Parr® серии 4560, из сплава Hastelloy C®, который был помещен в сушильный шкаф. Верхняя часть реактора была оборудована двумя патрубками для подачи или отбора проб, орошаемой колонной с патрубком для отбора выпускаемых паров и мешалкой. Реактор герметизировали, его основание охладили и ввели в реактор HF (300 г, 15 молей). Полученную смесь подвергли вывариванию в течение приблизительно 15 часов. Затем содержимое реактора нагрели до температуры около 80oС и при перемешивании начали подавать хлорэтилен. Затем ввели в реактор HF, а скорость подачи регулировали так, чтобы поддерживать постоянный вес вещества в реакторе. После того при вводе HF обеспечили постоянный вес вещества в реакторе и последующие анализы на встроенном GC эффлюента из дефлегматора оказались в пределах ошибки эксперимента, определили, что процесс достиг состояния равновесия. При скорости подачи хлорэтилена приблизительно 19,6 г/ч посредством анализа на встроенном GC получили следующие результаты в равновесном состоянии по эффлюенту дефлегматора: HFC-152a (97,9%, при интегрировании площади под пиком кривой газового хроматографа), хлорэтилен (0,017%), HCFC-151a (1,7%) и 1,1-дихлорэтан (0,2%). При использовании GС-анализа установили, что относительное молярное отношение HFC-152a/HCFC-151a составило приблизительно 59. В конце данного эксперимента получили смолистые твердые вещества практически таким же образом, как описано в примере 1. Количество образовавшихся в данном эксперименте смол в среднем составило около 3,5 г на 100 г подаваемого хлорэтилена.

Сравнительный пример 3 - без добавки галогенида щелочного металла или насыщенного галогенированного углеводорода.

Устройства, процедура и материалы, использованные в данном сравнительном примере, по существу были идентичны тем, которые описаны в примере 10.

Исходными материалами, загруженными в реактор, были тетрахлорид олова (140 г, 0,56 моля) и HF (300 г, 15 молей). Реакцию в равновесном состоянии выполняли при температуре около 76oС. Далее, при скорости подачи хлорэтилена приблизительно 18,2 г/час, посредством анализа на встроенном GC эффлюента дефлегматора, измерили условия для состояния равновесия: HFC-152a (89,6% при интегрировании площади под пиком кривой газового хроматографа), хлорэтилен (около 0%), HCFC-151a (7,8%) и 1,1-дихлорэтан (2,4%). При использовании GC-анализа установили, что относительное отношение HFC-152a/HCFC-151a составило приблизительно 11. В конце данного эксперимента получили смолистые твердые вещества практически таким же образом, как описано в примере 1. Количество образовавшихся в данном эксперименте смол в среднем составило около 7,12 г на 100 г подаваемого хлорэтилена.

Пример 11 - метиленхлорид в качестве добавки

Тетрахлорид олова (SnCl4, 37,5 г, 0,144 моля) и метиленхлорид (СН2С12, 6,12 г, 0,0721 моля) загрузили в мини-реактор емкостью 450 см3 Parr® серии 4560, из сплава Hastelloy C®, помещенный в сушильный шкаф. Верхнюю часть реактора, которая была снабжена заключенным в рубашку трубчатым дефлегматором с диаметром 0,25 дюйма (6,35 мм), присоединили к реактору, затем реактор удалили из сушильного шкафа и соединили с вакуумным трубопроводом из нержавеющей стали. Основание реактора погрузили в жидкий азот, и под действием вакуума впустили в реактор HF (150 г, 7,5 моля). Удалили охлаждающую емкость с жидким азотом, с использованием внешнего нагрева температуру в реакторе поднимали до тех пор, пока температура внутри него не достигла приблизительно 25oС, и через дефлегматор начали циркуляцию охлаждающей воды (3,7oС). Вокруг реактора поместили нагревательную рубашку и довели температуру внутри реактора до 50oC, в то время как внутреннее давление поддерживали приблизительно на уровне 345 кПа, используя регулирующий обратный клапан. В это время начали вводить хлорэтилен (50,1 стандартных см3/мин, или sccm, 8,35х10-7 м3/сек) и метан в качестве внутреннего эталона (9,4 стандартных см3/мин, 1,57х10-7 м3/сек). Газообразный эффлюент анализировали каждый час в течение 16 часов подачи хлорэтилена. Измерение показало, что молярный выход HFC-152а на основе подаваемого хлорэтилена составил 87%. С помощью встроенного газового хроматографа (GС) установили, что количество HFC-l52a в эффлюенте составило 98%. Мольное отношение HFC-152a/HCFC-151a (усредненное по данным измерений с 4-го по 16-й час эксперимента) при измерении на GC составило 111. В конце работы в реакторе установили атмосферное давление для выпуска летучих веществ (HF и органических соединений). Остаток обработали, как в примере 1. Количество образовавшихся при этом эксперименте смол в среднем составило около 2,31 г на 100 г подаваемого хлорэтилена.

Примеры 12-22

В примерах 12-22 использовали процедуру, идентичную процедуре примера 11, и эти примеры обобщены в таблице 4. Реакционные продукты и переменные процесса, которые отличались от стандартной процедуры примера 11, приведены в таблице 4, в то время как переменные процесса, которые были одинаковы с теми же в примере 11 и оставались постоянными во всех примерах, перечислены в примечании, следующем за таблицей 4.

Примеры 15, 17, 22 и С4 описаны после таблицы 4 для уяснения процедуры, использованной в этих примерах и отличающейся от примера 11.

Пример 15 - добавление метиленхлорида и триметиламина

Тетрахлорид олова (SnCl4, 37,5 г, 0,144 моля) и метиленхлорид (СН2С12, 12,21 г, 0,143 моля) загрузили в мини-реактор емкостью 450 см3 Parr® серии 4560, из сплава Hastelloy C®, помещенный в сушильный шкаф. Верхнюю часть реактора, которая была снабжена заключенным в рубашку трубчатым дефлегматором с диаметром 0,25 дюйма (6,35 мм), присоединили [к реактору], реактор удалили из сушильного шкафа и соединили с вакуумным трубопроводом из нержавеющей стали. Основание реактора погрузили в жидкий азот, и под действием вакуума впустили в реактор HF (150 г, 7,5 моля). После окончания введения HF в реактор под действием вакуума ввели триметиламин Н(СН3)3 5,40 г, 0,092 моля). Удалили охлаждающую ванну с жидким азотом, и с использованием внешнего нагрева температуру в реакторе поднимали до тех пор, пока температура внутри него не достигла приблизительно 25oС, и через дефлегматор начали циркуляцию охлаждающей воды (3,7oС). Вокруг реактора поместили нагревательную рубашку и довели температуру внутри реактора до 50oС, в то время как внутреннее давление поддерживали приблизительно на уровне 345 кПа, используя регулирующий обратный клапан. В это время начали вводить хлорэтилен (50,2 стандартных см3/мин, или ssccm, 8,37х10-7 м3/сек) и метан в качестве внутреннего эталона (9,4 стандартных см3/мин, 1,57х10 м3/сек). Газообразный эффлюент анализировали каждый час в течение 16,8 часов подачи хлорэтилена. Измерение показало, что молярный выход HFC-152a на основе подаваемого хлорэтилена составил 91%. С помощью встроенного газового хроматографа (GC) установили, что количество HFC-152a в эффлюенте составило 99%. Мольное отношение HFC-152a/HCFC-15 la (усредненное по данным измерений с 4-го по 16-й час эксперимента) при измерении на GC составило 1440. В конце работы в реакторе установили атмосферное давление для выпуска летучих веществ (HF и органических соединений). Остаток обработали, как в примере 1. Количество образовавшихся в этом эксперименте смол в среднем составило около 0,42 г на 100 г подаваемого хлорэтилена.

Пример 17 - метиленхлорид в качестве добавки и определение количества Sn вес.% в реакционной массе

Тетрахлорид олова (SnCl4, 37,5 г, 0,144 моля) и метиленхлорид (СН2С12, 12,22 г и 0,144 моля) загрузили в мини-реактор емкостью 450 см3 Parr® серии 4560, из сплава Hastelloy C®, помещенный в сушильный шкаф. Верхнюю часть реактора, которая была снабжена заключенным в рубашку трубчатым дефлегматором с диаметром 0,25 дюйма (6,35 мм), присоединили [к реактору], реактор удалили из сушильного шкафа и соединили с вакуумным трубопроводом из нержавеющей стали. Основание реактора погрузили в жидкий азот, и под действием вакуума впустили в реактор HF (150 г, 7,5 моля). Удалили охлаждающую ванну с жидким азотом, и с использованием внешнего нагрева температуру в реакторе поднимали до тех пор, пока температура внутри него не достигла приблизительно 25oС, и через дефлегматор начали циркуляцию охлаждающей воды (3,7oС). Вокруг реактора поместили нагревательную рубашку и довели температуру внутри реактора до 50oС, в то время как внутреннее давление поддерживали приблизительно на уровне 345 кПа, используя регулирующий обратный клапан. В это время начали вводить хлорэтилен (50,2 стандартных см3/мин, или ssccm, 8,37x10-7 м3/сек) и метан в качестве внутреннего эталона (9,5 стандартных см3/мин, l,58x10-7 м3/ceк). Газообразный эффлюент анализировали каждый час в течение 16,8 часов подачи хлорэтилена. Измерение показало, что молярный выход HFC-152a на основе подаваемого хлорэтилена составил 85%. С помощью встроенного газового хроматографа (GC) установили, что количество HFC-152a в эффлюенте составило 99%. Мольное отношение HFC-152a/HCFC-151a (усредненное по данным измерений с 4-го по 16-й час эксперимента) при измерении на GC составило 1030. В конце эксперимента, сразу после остановки мешалки, из реактора отобрали 64,4 г реакционной массы через погруженную в реактор трубку. Путем флуоресцентного рентгеновского анализа определили, что в пробе содержание Sn, как элемента, составляет приблизительно 4,46 вес. % В реакторе установили атмосферное давление для выпуска летучих веществ (HF и органических соединений). Остаток обработали, как в примере 1. Количество образовавшихся в этом эксперименте смол в среднем составило около 1,66 г на 100 г подаваемого хлорэтилена.

Пример 22 - NaF и HCFC-123 в качестве добавок

Тетрахлорид олова (SnCl4, 100 г, 0,383 моля), фторид натрия (NaF, 17,0 г и 0,404 моля) и HCFC-123 (CF3-CHC12, 58,7 г, 0,383 моля), загрузили в мини-реактор емкостью 600 см3 Parr® серии 4560, из сплава Hastelloy C®, помещенный в сушильный шкаф. Верхняя часть реактора была оборудована двумя патрубками для подачи или отбора проб, орошаемой колонной с патрубком для сбора выпускаемых паров и мешалкой. Реактор герметизировали, его основание охладили и ввели в реактор HF (286 г, 14,3 моля). Полученную смесь оставили на отстаивание в течение 15 часов. Затем содержимое реактора нагрели до температуры 93oС и при перемешивании начали подавать хлорэтилен. Затем начали вводить в реактор HF и отрегулировали подачу так, чтобы поддерживать постоянный вес вещества в реакторе. Как только этого достигли, и как только последующие анализы эффлюента из дефлегматора на встроенном GC оказались в пределах ошибки эксперимента, убедились, что процесс достиг состояния равновесия.

При скорости подачи хлорэтилена 19,6 г/час (0,31 моль/час) анализы выходящего из дефлегматора эффлюента на встроенном GC дали следующие результаты для состояния равновесия: HFC-152a (96,3% при интегрировании площади под пиком кривой газового хроматографа), хлорэтилен (0,0%), HCFC-151a (0,1%) и 1,1-дихлорэтан (0,0%). Измерения показали, что относительное отношение HFC-152a/HCFC-151a составило 1267.

Сравнительный пример 4 (С4) - без добавки галогенида щелочного металла или насыщенного галогенированного углеводорода.

Аппаратура, процедура и материалы, использованные в данном примере, были идентичны тем, которые описаны в примере 23, за исключением того, что не были использованы добавки. Ниже приведены результаты, полученные из этого примера, и указаны отклонения процедуры от примера 23.

Количество загруженного в реактор HF составило 400 г (20 молей). При скорости подачи хлорэтилена 19,6 г/час (0,31 моль/час) при анализе выходящего из дефлегматора эффлюента на встроенном GC получили следующие результаты для состояния равновесия: HFC-152a (84,8% при интегрировании площади под пиком кривой газового хроматографа), хлорэтилен (0,1%), HCFC-151a (11,3%) и 1,1-дихлорэтан (0,8%). Установили, что относительное молярное отношение HFC-152a/HCFC-151a составило 7,5.

Изобретение относится к получению галоидзамещенных углеводородов, в частности к получению 1,1-дифторэтана из хлорэтилена и безводного фтористого водорода в жидкой фазе при температуре от 30 до 160oС. Каталитическая система включает оловянный катализатор и по меньшей мере одно соединение, выбранное из группы, содержащей галогениды щелочного металла и насыщенные галогенированные углеводороды, и взятое в количестве 0,001-5 моль/моль оловянного катализатора. Оловянный катализатор выбирают из группы: галогенид олова, оксигалогенид олова, оловоорганическое соединение. Технический результат - высокий выход конечного продукта. 9 з.п. ф-лы, 4 табл., 1 ил.

Приоритеты по пунктам:

05.01.1996 по пп.1-4, 10;

07.02.1996 по пп.5-7;

02.01.1997 по пп.8-10.

| US 4968850 А, 06.11.1990 | |||

| Способ получения 1,1-дифторэтана | 1973 |

|

SU466202A1 |

| Стенд для испытания передач | 1975 |

|

SU637759A1 |

Авторы

Даты

2002-08-20—Публикация

1997-01-03—Подача