Изобретение относится к пивоваренной и солодовенной промышленности и может быть использовано для автоматического управления процессом выгрузки солода шнековым ворошителем из солодорастильного ящика методом зафиксированных шнеков.

Известен способ управления процессом выгрузки солода методом зафиксированных шнеков, предусматривающий в режиме выгрузки запуск, обусловленный положением ворошителя над выгрузочным отверстием солодорастильного ящика - исходным положением, - а также фиксацией придвинутого к ворошителю специального, передвигаемого по ходовому рельсу толкателя. Ворошитель после запуска движется из исходного положения вперед с вращающимися шнеками, производя захват некоторой порции солода, величина которой постоянна в течение всего процесса выгрузки и определена выдержкой времени (реле времени). Толкатель во время движения вперед передвигается ворошителем перед собой. По отработке указанной выдержки времени ворошитель останавливается, а затем автоматически включается быстрый ход (по сравнению с медленным ходом при захвате солода) назад с зафиксированными шнеками и таким образом солод сгребается к выгрузочному отверстию и ссыпается туда по достижению ворошителем исходного положения, попадая затем через перегрузочный бункер на транспортер. Далее после подачи по мере необходимости повторной команды персоналом - нажатия кнопки пуска - ворошитель с включенными шнеками на быстром ходу движется вперед в пустом, уже свободном от солода участке солодорастильного ящика. По достижению ворошителем оставленного в конце предыдущего захвата солода толкателя происходит переключение на медленный ход - начало очередного захвата солода. Далее процесс продолжается аналогично описанному до момента, когда ворошитель во время последнего захвата достигает конечного торца ящика. При этом он возвращается в исходное положение - процесс выгрузки окончен [1].

Недостатком описанного способа является то, что каждый заход при выгрузке по мере опорожнения перегрузчика, установку механического толкателя, включается вручную персоналом и таким образом невозможно организовать автоматическое управление.

Наиболее близким техническим решением как по достигаемому эффекту, так и по назначению является способ управления выпускаемыми промышленностью ворошителями солода серии Ш4-ВШС [2]. Отличие от вышеописанного способа у ворошителей Ш4-ВШС в том, что процесс выгрузки после его запуска в исходном положении происходит до конца автоматически.

Существенным недостатком способа управления ворошителями солода серии Ш4-ВШС является то, что хотя процесс выгрузки здесь происходит непрерывно и автоматически, производительность выгрузки в начале опорожнения солодорастильного ящика в несколько раз превышает токовую в конечной стадии выгрузки.

Действительно, если принять:

L - длина участка солодорастильного ящика, соответствующая постоянной определенной порции,

V1 - скорость передвижения ворошителя на быстром ходу (при выгрузочном сгребании), а также при движении вперед в уже выгруженном пространстве ящика,

V2 - скорость ворошителя на медленном ходу (при врабатывании в зерно),

tc - полное время выполнения i-го захода выгрузки

К - координата фронта выгрузки - расстояние от исходного положения до точки начала сгребания, т.е. место, где оставлен толкатель, где солодорастильный ящик разделен на выгруженную и не выгруженную зоны.

К = l(i - 1) (1)

Очевидно, что время врабатывания в солод на медленном ходу определяется выражением L/V2 и постоянно для каждого захода, а каждый последующий заход продолжительнее предыдущего на время 2L/V1 Тогда ti =  +

+  (2) Рассмотрим для примера работу ворошителя с постоянной порцией выгрузки, при:

(2) Рассмотрим для примера работу ворошителя с постоянной порцией выгрузки, при:

L = 1 м, V1 = 10 м/мин, V2 = 0,4 м/мин длина ящика 50 м t1 = 1,0/0,4 + 1/10 = 2,6 мин t3 = 2,5 + 5/10 = 3,0 мин t20 = 2,5 + 39/10 = 6,4 мин t50 = 2,5 + 99/10 = 12,4 мин

Отсюда видим, что производительность выгрузки при непрерывном автоматическом процессе управления выгрузкой упала в конечной стадии работы почти в 5 раз по сравнению с начальной

Q =  , (3) где Q - производительность выгрузки i-го захода,

, (3) где Q - производительность выгрузки i-го захода,

М - масса постоянной порции выгрузки.

Техническим результатом заявляемого способа является:

1. Оптимизация процесса выгрузки солода из солодорастильного ящика в автоматическом режиме, а именно поддержание постоянной производительности выгрузки (последняя может определяться, например, оптимальной пропускной способностью транспорта и тому подобным).

2. Полное исключение при управлении процессом выгрузки солода из солодорастильного ящика операций и команд, включаемых персоналом, а также механических элементов (толкатель), что дает возможность автоматизировать процесс полностью.

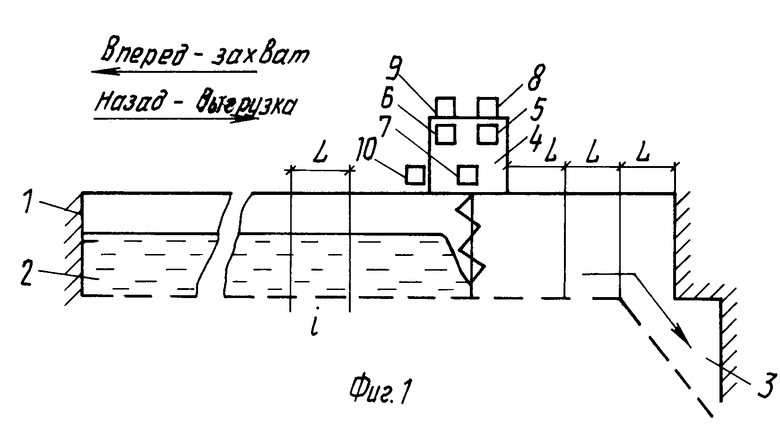

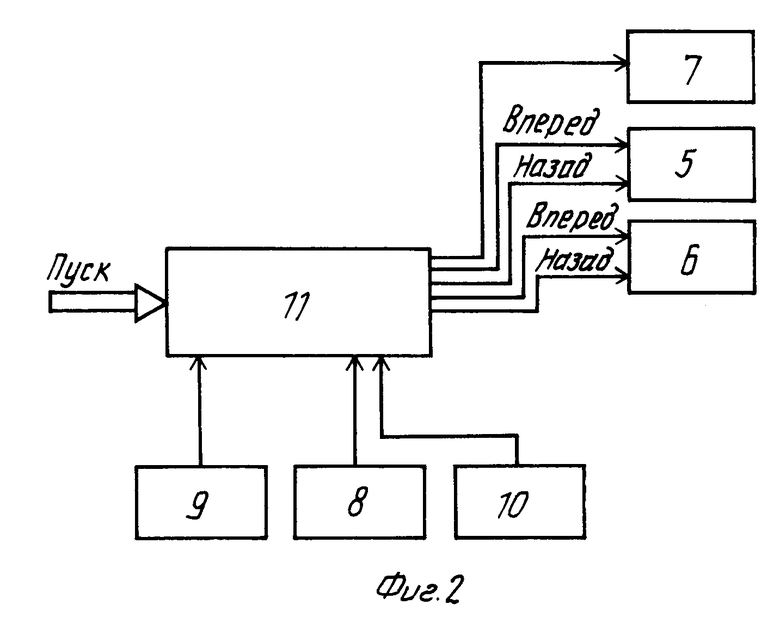

На фиг. 1 дана схема солодорастильного ящика; на фиг.2 - схема управления ворошителем.

Система автоматического управления (фиг.1) состоит из солодорастильного ящика 1, заполненного пророщенным солодом 2. У одного из крайних торцов солодорастильного ящика 1 (здесь справа) расположено выгрузочное отверстие, через которое солод при выгрузке попадает в перегрузочный бункер 3 и далее на транспортер. Нужная производительность перегрузки через перегрузочный бункер 3 регулируется (задается). Солодоворошитель 4, посредством которого осуществляется выгрузка, содержит: реверсивные электроприводы передвижения быстрого хода 5, медленного хода 6, электропривод вращения шнеков 7, датчики достижения ворошителем исходного положения 8, конечного положения 9, датчик вращения ходового вала 10, управляющий элемент 11 (например программируемый контроллер). Датчик вращения ходового вала 10 вырабатывает импульсы при вращении ходового вала ворошителя 4, т.е. при перемещениях последнего. Датчик 10 может быть, например индуктивным, жестко смонтированным на каркасе ворошителя 4, а воздействовать на него возможно, например, металлическими флажками (зубцами), установленными на ходовом валу ворошителя 4.

Способ осуществляют следующим образом.

После подачи управляющего сигнала пуска выгрузки контроллер 11 дает команду ворошителю 4 на движение вперед на медленном ходу из исходного положения с вращающимися шнеками. Происходит врабатывание ворошителя 4 в солод 2 и захват выгрузочной порции, которой соответствует участок солодорастильного ящика 1 определенной длины (L). Затем ворошитель 4 с зафиксированными шнеками сдвигает захваченную порцию на быстром ходу назад к выгрузочному отверстию. При этом управляющий элемент 11 считает количество импульсов от датчика вращения ходового вала 10 с момента начала сгребания до момента возврата в исходное положение и запоминает это значение. Эта величина как раз соответствует координате фронта выгрузки (см.выше) К.

Очевидно, что при первом заходе К = 0 см (1)

при втором заходе К = L

при третьем заходе К = 2L и так далее

Значение координаты фронта выгрузки К используется для определения точки начала следующего врабатывания в солод, т.е. служит заменой механической памяти в прототипе (в виде оставленного на рельсе толкателя), а также служит для поддержания постоянной производительности выгрузки следующим образом:

Примем Q - оптимальная производительность выгрузки;

М - масса постоянной выгрузочной порции.

Тогда То =  (4) где То - совокупное постоянное время выполнения каждого захода, включающее в себя как собственно время выполнения захода, так и время выдержки ворошителя 4 в исходном положении (в покое) - Т. Тогда исходя из уравнения 2 получим

(4) где То - совокупное постоянное время выполнения каждого захода, включающее в себя как собственно время выполнения захода, так и время выдержки ворошителя 4 в исходном положении (в покое) - Т. Тогда исходя из уравнения 2 получим

Ti = To -  -

-  (5)

(5)

Очевидно, что время выдержки Т линейно уменьшается по мере выгрузки солодорастильного ящика 1, т.е. увеличения координаты фронта выгрузки.

Пример осуществления способа. Возьмем солодорастильный ящик длиной 30 м

L = 1 м М = 1000 кг Q = 12 т/ч = 3,33 кг/с

V1 = 20 м/мин = 0,333 м/с - скорость ворошителя на быстром ходу

V2 = 0,4 м/мин = 0,0066 м/с - скорость ворошителя на медленном ходу.

Первый из исходного положения заход производится непосредственно после пуска без выдержки времени.

После возврата ворошителя в исходное положение координата фронта выгрузки принимает величину К = L = 1 м см (1). Тогда исходя из выражения (5) и (4)

То = 1000/3,33 = 300 с

Т2 = 300 - 1,0/0,0066 - 3 х 1,0/0,333 = 139 с

При возврате после второго сгребания К = 2L = 2 м. Далее по уравнению (5)

Т3 = 300 - 10/0,0066 - 5,0/0,333 = 133 с

Т4 = 300 - 1,0/0,0066 - 7,0/0,333 = 127 с

...

Т10 = 300 - 1,0/0,0066 - 19/0,333 = 91 с

Т20 = 300 - 1,0/0,0066 - 39/0,333 = 31 с и так далее.

Таким образом, время выдержки сокращается, а совокупное время выполнение захода и производительность выгрузки остаются постоянными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выгрузки солода из солодорастильного ящика | 1982 |

|

SU1097666A1 |

| Шнековый солодоворошитель для ворошения и выгрузки солода из солодорастильного ящика | 1991 |

|

SU1763477A1 |

| Шнековый ворошитель для ворошения и выгрузки солода из солодорастительного ящика | 1988 |

|

SU1664832A1 |

| Шнековый солодоворошитель для ворошения и выгрузки солода из солодорастительного ящика | 1986 |

|

SU1439119A1 |

| Устройство для выгрузки солода из солодорастительного ящика | 1977 |

|

SU729243A1 |

| Способ автоматического управления процессом солодоращения | 1989 |

|

SU1684327A1 |

| Солодоворошитель | 1984 |

|

SU1171519A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИВОВАРЕННОГО СОЛОДА | 1994 |

|

RU2081157C1 |

| Замочно-растильный аппарат для производства солода | 1984 |

|

SU1227659A1 |

| Способ автоматического управления процессом загрузки зерна в агрегаты периодического действия для производства солода | 1989 |

|

SU1693027A1 |

Использование: в пивоваренной и солодовенной промышленности и может быть использовано для автоматического управления процессом выгрузки солода шнековым ворошителем из солодорастительного ящика методом зафиксированных шнеков. Сущность способа автоматического управления процессом выгрузки солода заключается в том, что определяют число импульсов от датчика вращения ходового вала с момента начала сгребания ворошителем солода до его возврата в исходное положение и координату фронта выгрузки в зависимости от числа импульсов, а также определяют точку начала очередного врабатывания в солод на захват выгрузочной порции по координате фронта выгрузки и осуществляют выгрузку солода путем сгребания зафиксированными шнеками, при этом выгрузку осуществляют с учетом времени выдержки ворошителя в исходном положении определяемым по формуле: T=To-L/V2-(2K+L).V1 , где To-M/Q - совокупное постоянное время выполнения каждого захода; Q - оптимальная производительность выгрузки, M - масса постоянной выгрузочной порции; L - длина участка солодорастительного ящика, соответствующего постоянной порции выгрузки, V1 - скорость ворошителя на быстром ходу; V2 - скорость ворошителя на медленном ходу, номер текущего захода; K = L(i - 1) - координата фронта выгрузки. 2 ил.

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫГРУЗКИ СОЛОДА ШНЕКОВЫМ ВОРОШИТЕЛЕМ ИЗ СОЛОДОРАСТИЛЬНОГО ЯЩИКА, предусматривающий выгрузку солода путем сгребания зафиксированными шнеками и определение точки начала очередного врабатывания в солод на захват выгрузочной порции по координате фронта выгрузки, отличающийся тем, что определяют число импульсов от датчика вращения ходового вала с момента начала сгребания ворошителем солода до его возврата в исходное положение, а координату фронта выгрузки определяют по числу импульсов и выгрузку солода из солодорастильного ящика осуществляют с учетом времени выдержки ворошителя в исходном положении перед очередным заходом, определяемым в зависимости от координаты фронта выгрузки по формуле

T = To -  -

-  ,

,

где K - координата фронта выгрузки, K=l(i-1);

T0=M/Q - совокупное постоянное время выполнения каждого захода;

Q - оптимальная производительность выгрузки;

M - масса постоянной выгрузочной порции;

i - номер текущего захода;

L - длина участка солодорастильного ящика, соответствующего постоянной порции выгрузки;

v1 - скорость ворошителя на быстром ходу;

v2 - скорость ворошителя на медленном ходу.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-10-15—Публикация

1992-12-22—Подача