I1

Изобретение относится к пивоваренной и спиртовой промышленности, в частности к оборудованию для производства солода.

Целью изобретения являются ускорение процесса солодоращения и улучшение качества солода.

Поставленная цель достигается путем устранения препятствий для подвода воздуха и равномерного распределения его по всей массе замачиваемого и прорастающего зерна.

Наличие клапана разгрузочной продуктовой трубы и его расположение

препятствует накоплению зерна и заби- 15 аппарата трубой 23.

ванию им разгрузочной продуктовой трубы, что позволяет повысить надежность разгрузки замочно-растильного аппарата.

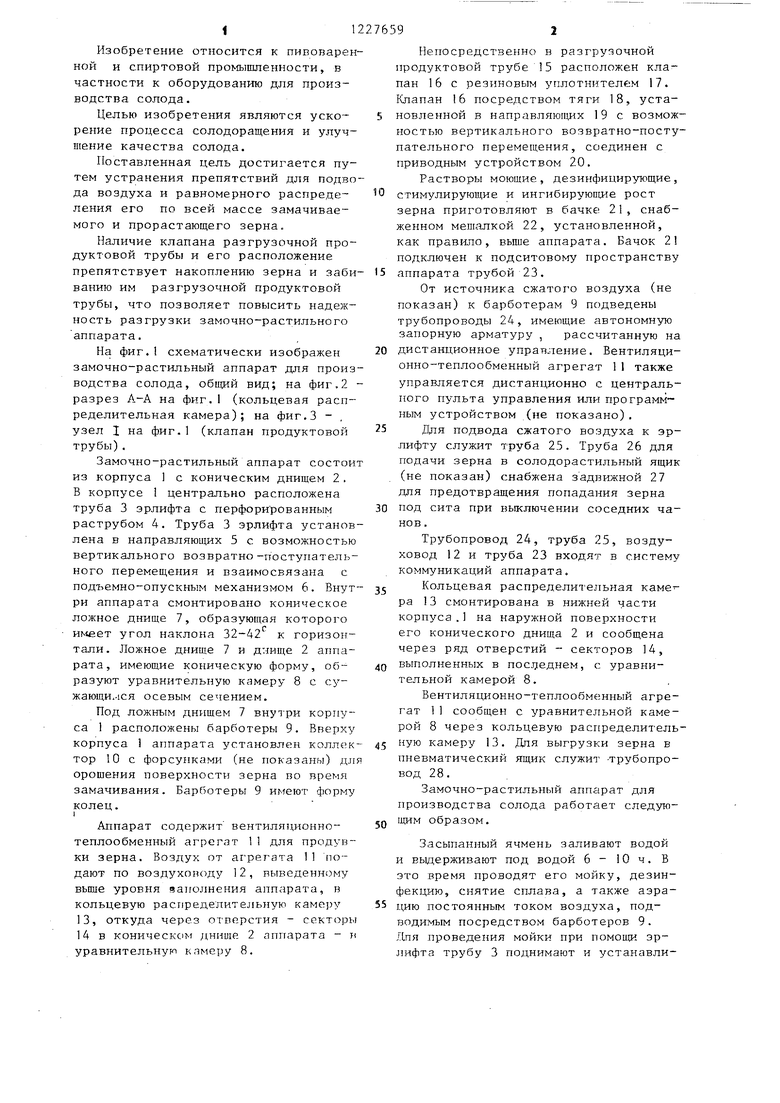

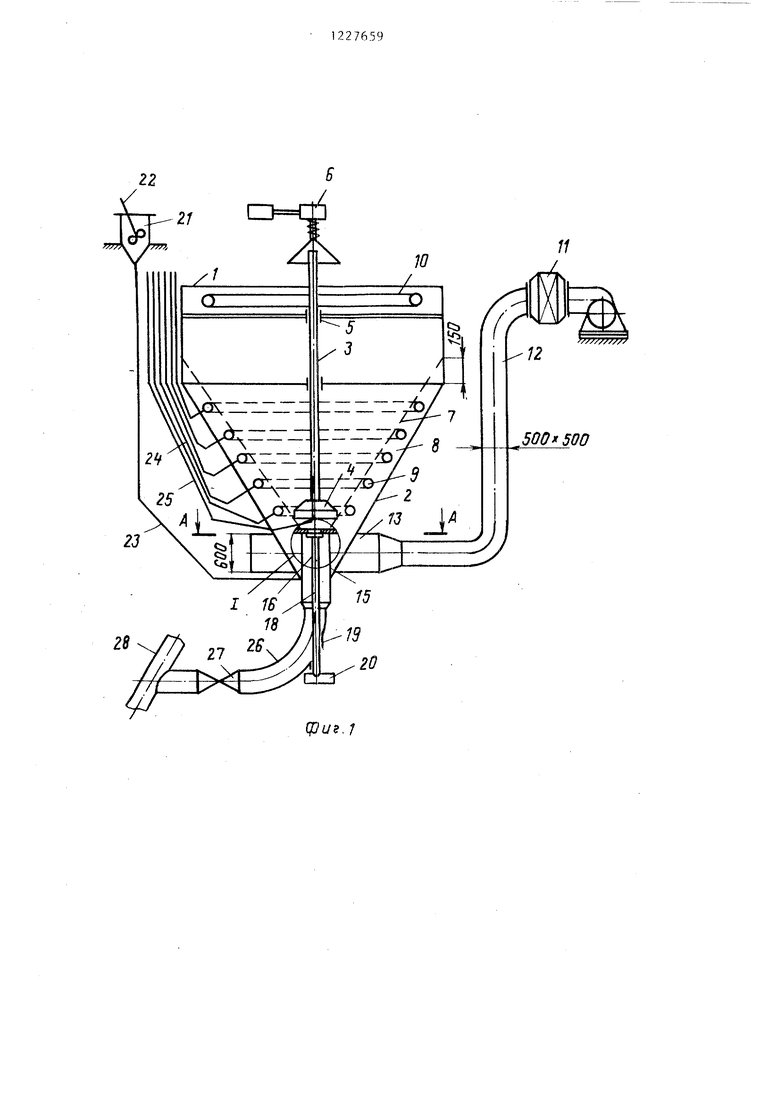

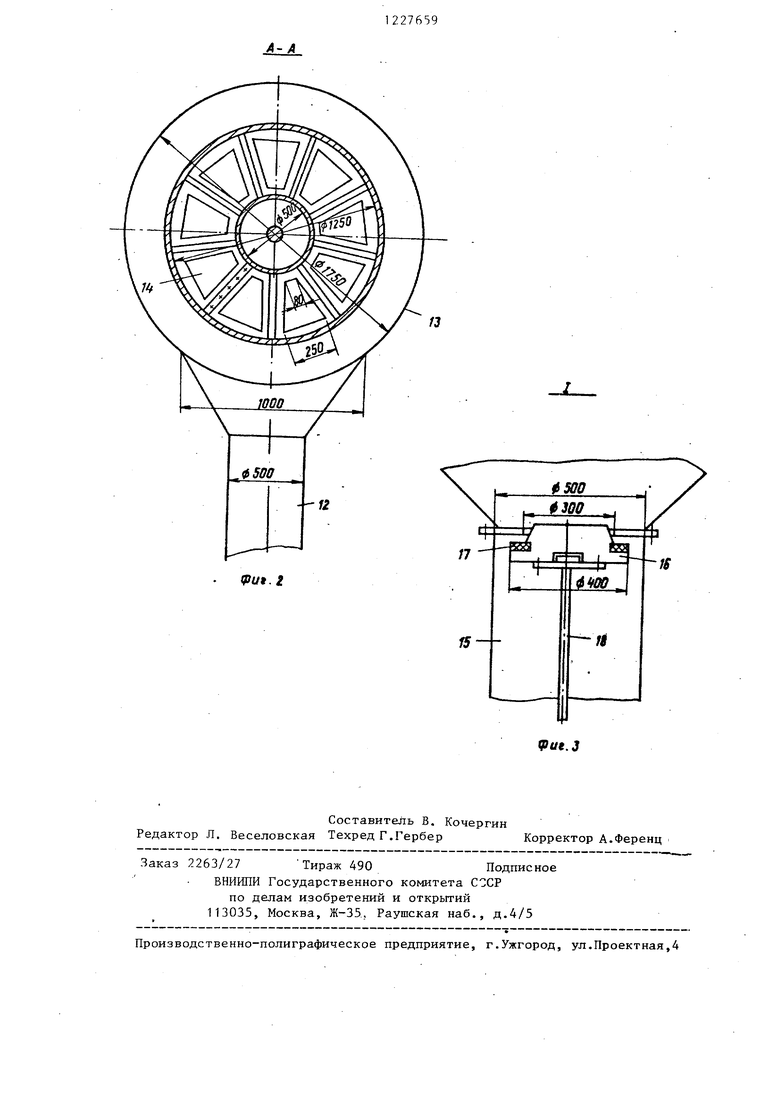

На фиг.1 схематически изображен замочно-растильный аппарат для производства солода, общий вид; на фиг.2 разрез А-А на фиг.1 (кольцевая распределительная камера); на фиг.З - узел I на фиг.1 (клапан продуктовой трубы).

Замочно-растильный аппарат состои из корпуса 1 с коническим днищем 2. В корпусе 1 центрально расположена труба 3 эрлифта с перфорированным раструбом 4. Труба 3 эрлифта установлена в направляющих 5 с возможностью вертикального возвратно-поступательного перемещения и взаимосвязана с подъемно-опускным механизмом 6. Внутри аппарата смонтировано коническое ложное днище 7, образующая которого имеет угол наклона 32-42 к горизонтали. Ложное днище 7 и днище 2 аппарата, имеющие коническую форму, образуют уравнительную камеру 8 с су- жающи,.1ся осевым сечением.

Под ложным 7 внутри корпуса 1 расположены барботеры 9. Вверху корпуса аппарата установлен коллектор 10 с форсунками (не показаны) дл орошения поверхности зерна во время замачивания. Барботеры 9 имеют форму

колец, i

Аппарат содержит вентиляционно- теплообменный агрегат 11 для продувки зерна. Воздух от аг регата 11 Подают по воздуховоду 12, выведенному вьщ1е уровня заполнения аппарата, в кольцевую распределительную камеру 13, откуда через отверстия - секторы 14 в коническс1М днише 2 аппарата - и уравнительную кямеру 8.

Непосредственно в разгрузочной продуктовой трубе 15 расположен клапан 16 с резиновым уплотнителем 17. Клапан 16 посредством тяги 18, уста- новленной в направляющих 19 с возможностью вертикального возвратно-поступательного перемещения, соединен с приводным устройством 20,

Растворы моюшие, дезинфицирующие, стимулирующие и ингибируюп1 е рост зерна приготовляют в бачке 21, снабженном мешалкой 22, установленной, как правило, выше аппарата. Бачок 2 подключен к пoдcитoвo ry пространству

От источника сжатого воздуха (не показан) к барботерам 9 подведены трубопроводы 24, имеющие автономную запорную арматуру , рассчитанную на

дистанционное управление. Вентиляци- онно-теплообменный агрегат 11 также управляется дистанционно с центрального пульта управления или программным устройством .(не показано).

Для подвода сжатого воздуха к эрлифту служит труба 25. Труба 26 для подачи зерна в солодорастильный ящик (не показан) снабжена задвижной 27 для предотвращения попадания зерна

под сита при выключении соседних чанов .

Трубопровод 24, труба 25, воздуховод 12 и труба 23 входят в систему коммуникаций аппарата.

Кольцевая распределительная камера 13 смонтирована в нижней части корпуса . 1 на наружной поверхности его конического днища 2 и сообщена через ряд отверстий - секторов 14,

выполненных в последнем, с уравнительной камерой 8.

Вентиляционно-теплообменный агрегат 11 сообщен с уравнительной камерой 8 через кольцевую распределительную камеру 13. Для выгрузки зерна в пневматический ящик служит -трубопровод 28.

Замочно-растильный аппарат для производства солода работает следующим образом.

Засыпанный ячмень заливают водой и выдерживают под водой 6 - 10 ч. В это время проводят его мойку, дезинфекцию, снятие сплава, а также аэрацию постоянным током воздуха, под- ВОДИ1УГЫМ посредством барботеров 9. Ипя проведения мойки при помощи эрлифта трубу 3 поднимают и устанавливают в верхнем положении. По трубе 25 сжатый воздух внутрь трубы 3 для перекачки водно-зерновой смеси. Проводят перемешивание зерна. Перед воздушной паузой до начала слива воды проводят удаление зерна из трубы эрлифта, для чего последний опускают в крайнее нижнее положение механизмом 6. После посадки за счет интенсивной подачи сжатого воздуха по трубе 25 зерновую смесь удаляют из труб 3 эрлифта, а на ее место через секторы 14 в раструбе 4 поступает чистая вода из корпуса 1 аппарата. После полного освобождения трубы 3 эрлифта от ячменя из аппарата удаляют воду, и следует первая воздушная пауза.

Во время воздушной паузы проводят равномерную и интенсивную продувку зерна воздухом с температурой 18- .

В это время имеет место интенсивный рост зерна. Первая воздушная пауза длится 12ч.

По истечении указанного времени зерно второй раз погружают под воду на 6 - 10 ч.

В погруженном состоянии зерно аэрируют, перемешивают при помощи барботе ров 9 и трубы 3 эрлифта при умеренной подаче сжатого воздуха и ворошат.

При проращивании зерна в замочно- растильном аппарате возникает необходимость ворошения зерна. Ворошение зерна проводят сжатым воздухом в конце вьщержки зерна под водой. Для интенсификации ворошения сжатый воздух подают последовательно в отдельные барботеры 9. Каждый из них включают на 1 - 2 мин. Весь цикл ворошения длит ся 6-10 мин.

После окончания ворошения при помощи барботеров 9 проводят ворошение с перемешиванием при помощи трубы 3 эрлифта.

По окончании второго погружения под воду следует воздушная пауза продолжительностью 15-30 ч. Во время этой воздушной паузы зерно интенсивно продувают с помощью вентиляционно- теплообменного агрегата 11. 5 После завершения второй воздушной паузы зерно вновь погружают под воду. Длительность выдержки зерна под водой 3 - 5 ч.

Во время третьего погружения зерна

0 под воду проводят его кратковременное ворошение сжатым воздухом так же, как и во время второго, но во время этого ворошения из бачка 21 в подситовое пространство по трубе 23 заливают ра5 створ ингибитора, раствор КВг или СаС , а также замочную воду, взятую со второй замочки.

При этом погружении зерна под воду влажность его доводят до 48-50%, зер0 но перезамачивают, после чего перебрасывают в пневматический ящик, расположенный ниже замочно-растильного аппарата, самотеком. Для этого открывают клапан 16 посредством тяги 18 и

5 приводного устройства 19, причем возвратно-поступательное перемещение клапана 16 препятствует забиванию разгрузочной продуктовой трубы 15 проросшим зерном.

0 После полного опорожнения аппарата проводят его мойку и дезинфекцию.

Замочно-растильный аппарат для производства солода обеспечивает сокращение цикла солодоращения на I5-20% и улучшение качества солода.

Применение изобретения обеспечивает ускорение процесса солодоращения

и улучшение качества солода в результате равномерного распределения воздуха по всей массе замачиваемого и прорастающего зерна.

Установка клапана непосредственно в продуктовой трубе увеличивает указанный эффект, так как препятствует

накоплению зерна в последней и предотвращает ее забивание, что позволяет повысить надежность разгрузки замочно-растильного аппарата.

5

2/

11

(,;

13

Ф500

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Замочно-растильный аппарат для производства солода | 1979 |

|

SU956556A1 |

| СПОСОБ ПРОИЗВОДСТВА РЖАНОГО НЕФЕРМЕНТИРОВАННОГО СОЛОДА | 2019 |

|

RU2706540C1 |

| СПОСОБ ПРОИЗВОДСТВА СОЛОДА | 2003 |

|

RU2247143C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА | 2022 |

|

RU2810567C1 |

| СПОСОБ ПРОИЗВОДСТВА СОЛОДА | 1990 |

|

SU1836854A3 |

| СПОСОБ ПРОИЗВОДСТВА СОЛОДА | 1990 |

|

SU1818841A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СОЛОДА | 1973 |

|

SU379613A1 |

| Бис[трис(2-гидроксиэтил)-аммониевая]соль 3,3 @ -тиодипропионовой кислоты в качестве стимулятора роста ячменного солода | 1990 |

|

SU1735281A1 |

| Способ производства солода | 1979 |

|

SU825616A1 |

| "Микросолодовня "Рико-М" | 1991 |

|

SU1822866A1 |

tput.l

Составитель В. Кочергин Редактор Л. Веселовская Техред Г.Гербер Корректор А.Ференц

Заказ 2263/27 Тираж 490Подписное

ВНИШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

П

IS

Vut.3

| Попов В.И | |||

| и др | |||

| Технологическое оборудование предприятий бродильной промьгашенности | |||

| М.: Пищевая про- мьгашенность, 1972, с.62-66 | |||

| Замочно-растильный аппарат для производства солода | 1979 |

|

SU956556A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-04-30—Публикация

1984-03-28—Подача