у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления работой поточных линий по переработке на чай зеленого чайного листа | 1959 |

|

SU129422A1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| Устройство для промывания, дробления и дозирования солода | 1946 |

|

SU83374A1 |

| СПОСОБ ПРОПАРИВАНИЯ ЗЕРНА В.Д.КАМИНСКОГО | 1990 |

|

RU2021853C1 |

| СПОСОБ БАРОТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ МНОГОФАЗНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562715C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ СИНХРОННЫМ ДИЗЕЛЬ-ГЕНЕРАТОРОМ | 2011 |

|

RU2488708C2 |

| Замочно-растильный аппарат для производства солода | 1979 |

|

SU956556A1 |

| Гидромониторный смеситель для антикоррозионного битумного праймера | 2024 |

|

RU2827012C1 |

| Замочно-растильный аппарат для производства солода | 1984 |

|

SU1227659A1 |

| Устройство для дистанционного и автоматического управления процессом замочки зерна | 1977 |

|

SU742459A1 |

Изобретение относится к пивобезалко- гольной промышленности а именно к производству солода Цель изобретения - исключение затрат ручного труда, оптимизация процесса производства солода и обеспечение однородности его качественных показателей Для этого процесс загрузки осуществляют равными порциями. При этом в процессе загрузки измеряют массу загружаемого зерна, его объемный вес и способность к набуханию vs устанавливают уровень каждой порции в зависимости от этих параметров 1 ил

Изобретение относится к пивобезалко- гольной промышленности, а именно к производству солрда.

Цель изобретения - исключение затрат ручного труда, оптимизация процесса производства солода и обеспечение однородности его качественных показателей.

Согласно способу автоматического управления процессом загрузки зерна в агрегаты периодического- действия для- производства солода, заключающемуся в стабилизации насыпного веса, поступающего на загрузку зерна, процесс загрузки осуществляют равными порциями, при этом в процесс загрузки измеряют массу загружаемого зерна, его объемный вес и способность к набуханию и устанавливают уровень каждой порции в зависимости от этих параметров.

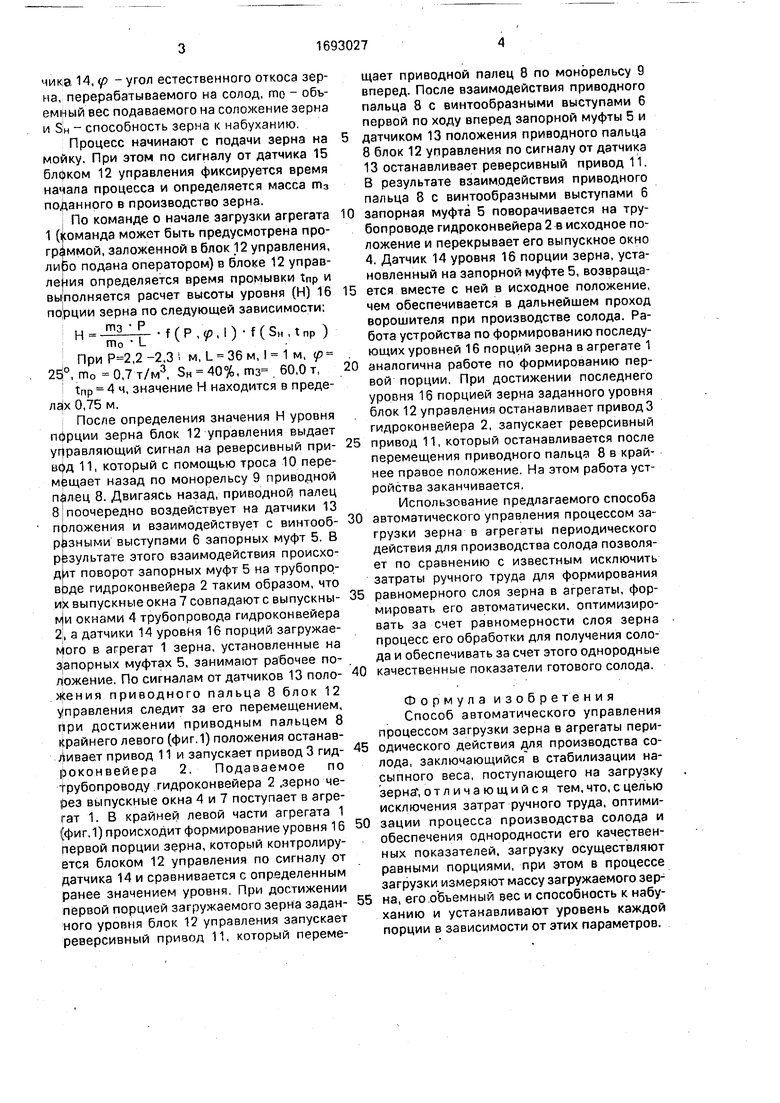

На чертеже представлено устройство для осуществления способа.

Устройство содержит агрегат 1 для производства солода, гидроконвейер 2 с приводом 3 и выпускными окнами 4 на трубопроводе гидроконвейера, запорные муфты 5 с винтообразными выступами 6 и выпускным окном 7 каждая, приводной палец 8 на монорельсе 9, соединенный тросом 10 с реверсивным приводом 11, блок 12 управления, к входам которого подсоединены датчики 13-15,где датчик 13 положения приводного пальца 8, датчик 14 уровня 16 порций зерна, загружаемого в агрегат 1, и датчик 15 массы поданного в производство зерна, а выходы связаны с приводами 3 и 11.

Предлагаемый способ реализуется следующим образом.

Перед началом эксплуатации устройства в блок 12 управления должны быть введены следующие величины: Р - шаг выпускных окон 4, L - длина агрегата 1,1- расстояние от оси агрегата 1 до точки закрепления датс ю со о

1Ю vj

чикэ. 14, р - угол естественного откоса зерна, перерабатываемого на солод, то - объемный вес подаваемого на соложение зерна и SH - способность зерна к набуханию

Процесс начинают с подачи зерна на мойку. При этом по сигналу от датчика 15 блоком 12 управления фиксируется время начала процесса и определяется масса т3 поданного в производство зерна.

По команде о начале загрузки агрегата 1 (команда может быть предусмотрена программой, заложенной в блок 12 управления, ли эо подана оператором) в блоке 12 управления определяется время промывки tnp и выполняется расчет высоты уровня (Н) 16 порции зерна по следующей зависимости:

.f(P,p,|).f(SH,tnp)

Н

При ,2-2,3. м, L 36M, 1 1 м, р 25°, гп0 0,7 т/м3, Зн 40%,тз 60,0 т,

tnp 4 ч, значение Н находится в преде- 0,75 м.

После определения значения Н уровня порции зерна блок 12 управления выдает управляющий сигнал на реверсивный при- ьс)д 11, который с помощью троса 10 перемещает назад по монорельсу 9 приводной п&лец 8. Двигаясь назад, приводной палец 81 поочередно воздействует на датчики 13 положения и взаимодействует с винтообразными выступами 6 запорных муфт 5. В результате этого взаимодействия происходит поворот запорных муфт 5 на трубопроводе гидроконвейера 2 таким образом, что иХ выпускные окна 7 совпадают с выпускны- м|и окнами 4 трубопровода гидроконвейера 2, а датчики 14 уровня 16 порций загружаемого в агрегат 1 зерна, установленные на запорных муфтах 5, занимают рабочее положение. По сигналам от датчиков 13 поло- жения приводного пальца 8 блок 12 управления следит за его перемещением, При достижении приводным пальцем 8 Крайнего левого (фиг.1) положения останавливает привод 11 и запускает привод 3 гид- роконвейера 2. Подаваемое по Трубопроводу гидроконвейера 2 .зерно че- 0ез выпускные окна 4 и 7 поступает в агрегат 1. В крайней левой части агрегата 1 (фиг.1) происходит формирование уровня 16 Первой порции зерна, который контролируется блоком 12 управления по сигналу от датчика 14 и сравнивается с определенным ранее значением уровня. При достижении первой порцией загружаемого зерна заданного уровня блок 12 управления запускает реверсивный привод 11, который перемещает приводной палец 8 по монорельсу 9 вперед. После взаимодействия приводного пальца 8 с винтообразными выступами 6 первой по ходу вперед запорной муфты 5 и

датчиком 13 положения приводного пальца 8 блок 12 управления по сигналу от датчика 13 останавливает реверсивный привод 11. В результате взаимодействия приводного пальца 8 с винтообразными выступами 6

запорная муфта 5 поворачивается на трубопроводе гидроконвейера 2 в исходное положение и перекрывает его выпускное окно 4, Датчик 14 уровня 16 порции зерна, установленный на запорной муфте 5, возвращается вместе с ней в исходное положение, чем обеспечивается в дальнейшем проход ворошителя при производстве солода. Работа устройства по формированию последующих уровней 16 порций зерна в агрегате 1

аналогична работе по формированию первой порции. При достижении последнего уровня 16 порцией зерна заданного уровня блок 12 управления останавливает приводЗ гидроконвейера 2, запускает реверсивный

привод 11, который останавливается после перемещения приводного пальца 8 в крайнее правое положение. На этом работа устройства заканчивается.

Использование предлагаемого способа

автоматического управления процессом загрузки зерна в агрегаты периодического действия для производства солода позволяет по сравнению с известным исключить затраты ручного труда для формирования

равномерного слоя зерна в агрегаты, формировать его автоматически, оптимизировать за счет равномерности слоя зерна процесс его обработки для получения солода и обеспечивать за счет этого однородные

качественные показатели готового солода.

Формула изобретения Способ автоматического управления процессом загрузки зерна в агрегаты периодического действия для производства солода, заключающийся в стабилизации насыпного веса, поступающего на загрузку зерна4, отличающийся тем, что, с целью исключения затрат ручного труда, оптимизации процесса производства солода и обеспечения однородности его качественных показателей, загрузку осуществляют равными порциями, при этом в процессе загрузки измеряют массу загружаемого зерна, его объемный вес и способность к набуханию и устанавливают уровень каждой порции в зависимости от этих параметров.

| СПОСОБ | 0 |

|

SU364168A1 |

| кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1991-11-23—Публикация

1989-01-09—Подача