Изобретение относится к области газотермического напыления покрытий, в частности к способам плазменного напыления.

Известен способ плазменного напыления покрытий, включающий зажигание дуги плазмотрона и выход на рабочие режимы на воздухе, после чего плазмотрон погружают в воду и проводят напыление покрытия в воде [1].

Испарение воды вокруг плазменной струи позволяет увеличить давление газов в самой плазменной струе, в результате чего улучшается теплообмен напыляемого материала с газами струи, и частицы лучше проплавляются и образуют более плотные покрытия. Интенсивное охлаждение покрытия в воде снижает остаточные напряжения, что увеличивает прочность сцепления покрытия с основой.

Недостатком способа является сравнительно невысокое увеличение давления газов в плазменной струе, что не позволяет значительно увеличить плотность покрытий из тугоплавких металлов и керамик и подавить процессы сублимации и термической диссоциации напыляемых материалов.

Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является способ плазменного напыления покрытий, включающий осуществление процесса под водой с регулируемым давлением в камере при вводе порошка напыляемого материала в сопло в либо сопловую насадку [2].

Процесс плазменного напыления осуществляют в специальном автоклаве, на 3/4 заполненном водой. Избыточное давление создается и регулируется в автоклаве с помощью сжатого воздуха. Увеличение давления окружающей среды приводит к соответствующему увеличению давления газов в плазменной струе. В результате улучшается проплавление частиц напыляемого порошка в струе, что увеличивает плотность покрытий. Увеличение давления также подавляет процессы сублимации и термической диссоциации напыляемого материала.

Недостатком способа является сравнительно небольшое увеличение давления газов в плазменной струе и, следовательно, небольшое увеличение плотности покрытий и влияние на сублимацию и термическую диссоциацию материала. Для достижения ощутимого результата следует значительно увеличить давление в автоклаве, что существенно усложняет аппаратуру и технологию напыления.

Целью изобретения является увеличение плотности покрытий и подавление процессов сублимации и термической диссоциации напыляемого материала в плазменной струе при подводном напылении.

Поставленная цель достигается тем, что в известном способе в сопло либо сопловую насадку эжектируют воду из окружающей среды в количестве от 1 до 10 г/с.

Сущность заявляемого способа заключается в том, что вода, испаряющаяся под воздействием высокотемпературных газов плазменной струи в малом замкнутом объеме (сопле либо сопловой насадке) приводит к увеличению давления газов в этом объеме по сравнению с "открытой" плазменной струей (во втором случае рассматриваемый объем - уже вся камера). Увеличение давления в плазменной струе приводит к интенсификации теплообмена газов с напыляемыми частицами, что увеличивает их температуру и, следовательно, плотность покрытий.

Эжекция воды по периферии сопла либо сопловой насадки позволяет дополнительно "обжать" плазменную струю и свести к минимуму охлаждение газов водой. Обжатие плазменной струи увеличивает ее температуру, а также не позволяет напыляемым частицам выйти за ее пределы, то есть улучшается распределение частиц в струе. Это уменьшает возможность попадания непрогретых частиц в покрытие, что также увеличивает плотность покрытий.

Рост давления газов в плазменной струе подавляет процессы сублимации и термической диссоциации напыляемых материалов, таких как карбиды, нитриды, сложные оксиды и т.д.

При эжектировании воды в сопло или сопловую насадку в количестве менее 1 г/с увеличение давления газов в плазменной струе незначительно, а при эжектировании воды в количестве более 10 г/с происходит "захолаживание" плазменной струи (уменьшение теплосодержания струи на величину, затрачиваемую на испарение воды). Последнее приводит к уменьшению температуры частиц и, следовательно, уменьшению плотности покрытий.

Сущность изобретения иллюстрируется следующими примерами.

П р и м е р 1. Проводили нанесение покрытия из порошка молибдена фракции 20-40 мкм. Покрытия наносили на поверхность образцов из стали размером 40х100х2. Покрываемую поверхность образцов предварительно подвергали струйно-абразивной обработке корундом. Покрытия наносились в камере, заполненной на 3/4 объема водой. Для нанесения покрытий использовался комплекс оборудования фирмы "Плазма-Техник АГ" типа "Allgas" с плазмотроном F4. Нанесение покрытий проводили на образцы, размещенные на специальной оснастке. При нанесении покрытий по прототипу в плазмотроне использовали стандартное сопло-анод с подачей порошка в сопло, а по предлагаемому изобретению применяли сопло-анод с подачей в сопло порошка и эжекцией воды из окружающей среды через шесть отверстий диаметром 0,5 мм, расположенных радиально на расстоянии 12 мм до среза сопла. Напыление проводили при давлении сжатого воздуха в камере 1 бар.

Режимы нанесения покрытия: ток дуги 600 А, напряжение 65 В, расход плазмообразующих газов - аргона 50 л/мин, водорода 8 л/мин, расход порошка 0,60 г/с, расход транспортирующего газа (аргона) 4,5 л/мин, дистанция напыления 20 мм. Покрытия наносились на шесть групп образцов по четыре образца в каждой. Для получения сравнительных данных параллельно проводили получение покрытий по способу, описанному в прототипе.

Пористость покрытий определяли металлографическим методом на поперечных шлифах покрытий.

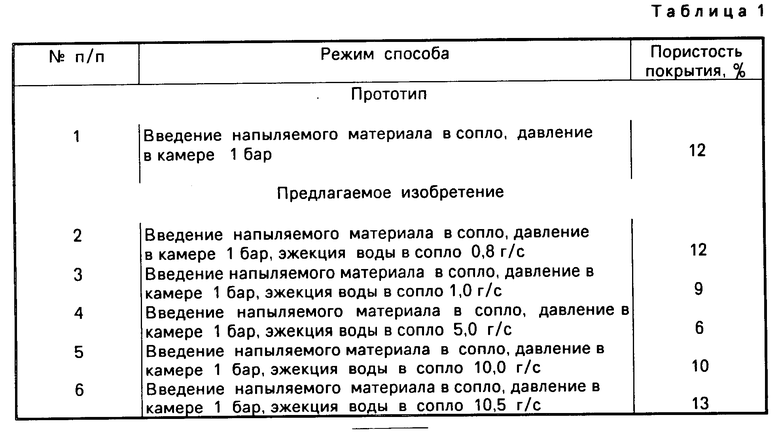

Сравнительные данные испытаний покрытий, полученных по прототипу и предлагаемому изобретению, приведены в табл. 1.

П р и м е р 2. Проводили нанесение покрытия из порошка карбида титана, стехиометрическим составом TiС0,97 и фракцией порошка 20-40 мкм. Нанесение проводилось аналогично приведенному в примере 1. Давление сжатого воздуха в камере составляло 5 бар. При нанесении покрытий по предлагаемому изобретению применяли сопло-анод с анодной насадкой с подачей порошка в сопло и эжекции воды в сопловую насадку, а по прототипу - с подачей порошка в сопловую насадку. Влияние режимов нанесения покрытия на процессы сублимации и термической диссоциации оценивались по изменению стехиометрии каpбида титана методом рентгеноспектрального анализа.

Режимы нанесения покрытия: ток дуги 650 А, напряжение дуги - 60 В, расход плазмообразующих газов: аргона 30 л/мин, водорода 10 л/мин, расход порошка 0,10 г/с, расход транспортирующего газа 4,0 л/мин, дистанция напыления 16 мм.

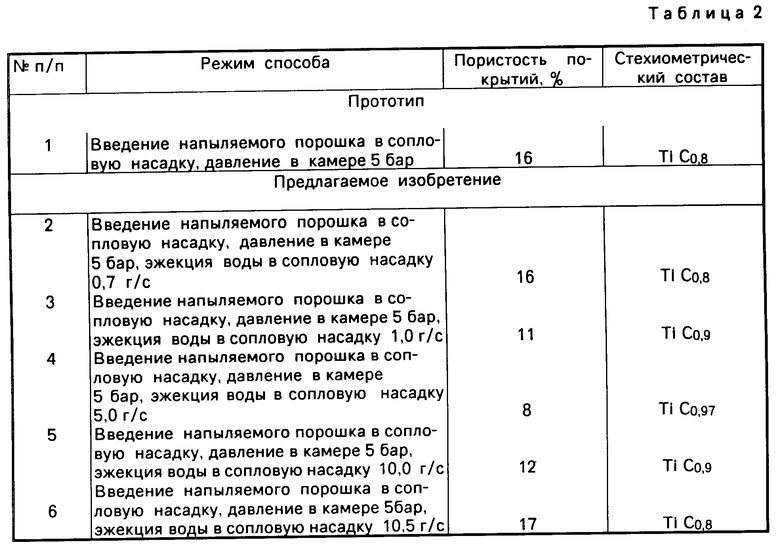

Сравнительные данные испытаний покрытий, полученных по прототипу и предлагаемому изобретению, приведены в табл. 2.

Как видно из табл. 1 и 2 (примеры 3-5), пористость покрытий, нанесенных по предлагаемому изобретению, в 1,5-2,0 раза ниже по сравнению с покрытием, полученным по способу-прототипу.

Однако при изменении значений режимов способа (в табл. 1 и 2 примеры 2, 6) за границы, указанные в формуле изобретения, плотность покрытий снижается. Данные табл. 2 показывают также, что использование предлагаемого изобретения позволяет подавлять процессы сублимации и термической диссоциации напыляемого материала (карбида титана) и формировать покрытия со стехиометрией, аналогичной стехиометрии исходного карбида титана в исходном порошке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2029791C1 |

| Способ получения теплозащитных покрытий | 1990 |

|

SU1749311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2021389C1 |

| Способ получения плазменных покрытий | 1988 |

|

SU1694688A1 |

| Способ получения композиционных покрытий из порошковых материалов | 1988 |

|

SU1618779A1 |

| Горелка для газопламенного напыления порошков | 1987 |

|

SU1549603A1 |

| Наконечник к пистолету для газопламенного напыления | 1984 |

|

SU1186268A2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| Наконечник к пистолету для газопламенного напыления | 1986 |

|

SU1437099A2 |

Изобретение относится к способам газотермического наполнения покрытия, в частности к способам плазменного напыления. Сущность изобретения: плазменное напыление покрытий проводят под водой по периферии сопла либо сопловой насадки, эжектируют воду из окружающей среды в количестве 1 - 10 г/с. 2 табл.

СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ, включающий осуществление процесса нанесения покрытий под водой с регулируемым давлением воды в камере и вводом напыляемого материала в сопло либо в сопловую насадку, отличающийся тем, что в плазменной среде по периферии сопла либо сопловой насадки эжектируют воду из окружающей среды в количестве 1 - 10 г/с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| E | |||

| Lugscheider, B.Bugsel // Underwater - Plasma - Spraying // 1 st Plasma - Technik Simposium 3, p.55-62, 1989. | |||

Авторы

Даты

1995-02-27—Публикация

1992-01-22—Подача