Изобретение относится к способу получения кристаллов из суспензии, содержащей кристаллы такие, как терефталевая кислота.

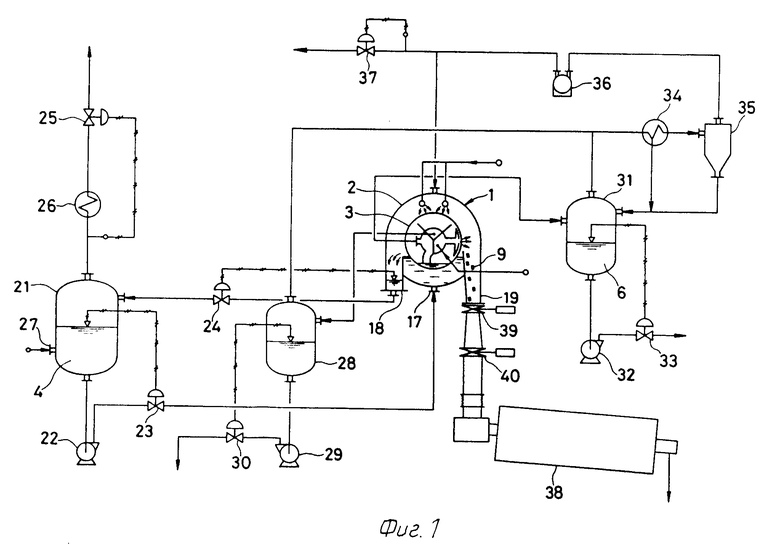

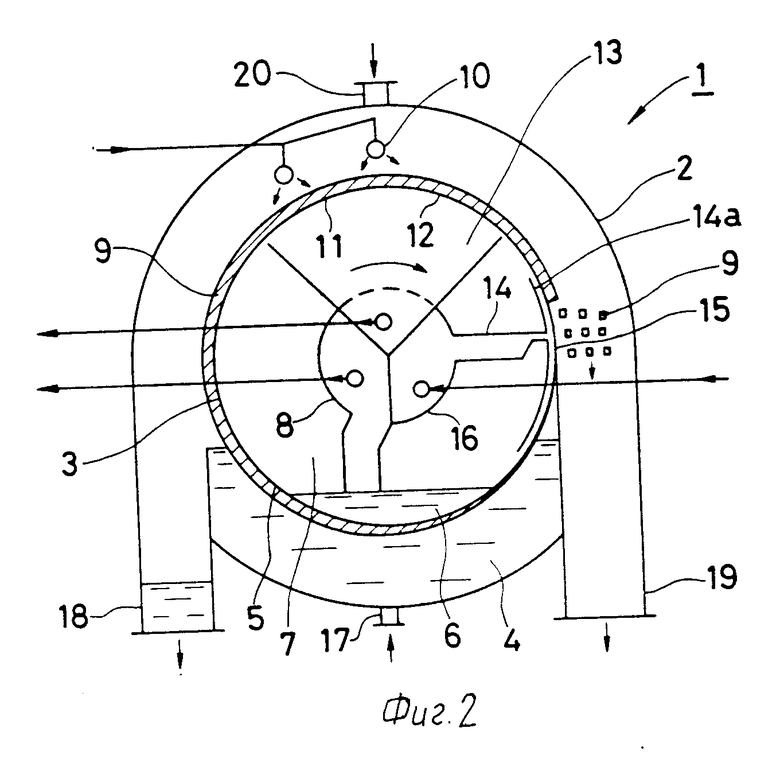

На фиг.1 представлена установка для осуществления способа; на фиг.2 фильтр в разрезе.

Способ реализации изобретения.

Способ осуществляют на установке, содержащей фильтр 1, кожух 2, в котором расположен горизонтальный цилиндрический фильтровой ротор 3 с возможностью свободного вращения. Нижняя часть 4 ротора 3 погружена в суспензию и является областью фильтрации 5, внутри имеется отсасывающий узел 8 для отсоса внутреннего газа 7 и собравшегося фильтрата 6. В верхней части фильтра предусмотрен опрыскиватель 10 для разбрызгивания промывочной жидкости на отфильтрованный осадок 9. Соответственно этому ротор 3 имеет область промывки 11 и область удаления жидкости 12, внутри предусмотрена секция сбора 13, где собирают промывочную жидкость. Ротор имеет средства продува 14 и газовое уплотнение, которые служат для удаления твердого осадка 9, а соответствующая часть фильтра является зоной удаления осадка 15, внутри которой расположена часть подачи газа 16, для подачи продувающего газа, такого как азот и т.д. Фильтр имеет сборщик суспензии 18, сборщик осадка 19 и штуцер 20 подачи газа для поддержания давления.

Установка имеет резервуар суспензии 21, откуда суспензия подается в ротор 3 к штуцеру 17 посредством насоса 22 с рециркуляцией суспензии через сборщик суспензии 18, контрольный клапан 23 для поддержания уровня жидкости в резервуаре 21 для суспензии постоянным и контрольный клапан 24 для поддержания уровня жидкости в сборщике суспензии 18 на заданной метке, управляемый стравливаемый клапан 25 для выпуска газа, чтобы поддерживать внутреннее давление в резервуаре суспензии 21, конденсатор 26 и вход 27 для свежей суспензии.

Сливной бак 28 для промывочной жидкости, в котором собирается отработанная промывочная жидкость и из которого она выводится насосом 29. Управляющий вентиль 30, который служит для поддержания постоянным уровня жидкости в сливном баке для промывочной жидкости 28, накопитель фильтрата 31, в который подают фильтрат 6 и газ 7, отсосанный из узла отсоса 8, и слив из него фильтрата 6 насосом 32, вентиль управления уровнем 33, поддерживающий постоянный уровень жидкости в накопителе 31 фильтрата.

Газ в баке промывочной жидкости 28 и в накопителе 31 фильтрата идет в конденсатор 34 для выделения жидкости, выход из конденсатора идет в сепаратор 35, а сепарированная жидкая фаза возвращается в накопитель фильтрата 31, после чего газ сжимают в компрессоре 36 и он подается на вход штуцера газа 20 в виде газа для управления давлением. Управляющий вентиль давления 37 поддерживает постоянное давление в системе. Осушитель 38 служит для сушки осадка 9, выходящего из накопителя осадка 19 через два запорных клапана 39 и 40, откуда он отводится в виде очищенных кристаллов (конечный продукт).

Для осуществления способа получения кристаллов исходная суспензия, находящаяся в резервуаре суспензии 21, подается в нижнюю часть кожуха насосом 22, ротор 3 приводят во вращение так, чтобы провести последовательно стадии отсасывающей фильтрации, промывки, отсасывающего отжима жидкости и удаления промытого осадка. Здесь сжатый газ для управления давлением в фильтре подается через газовый штуцер 20 и наддувает сторону суспензии, чтобы поддерживать фильтрат 6 при такой температуре и таком давлении, что перенасыщения не происходит, одновременно отсасывая фильтрат 6 и газ 7 из узла отсоса 8, чтобы осуществлять отсасывающую фильтрацию в области фильтрации 5. Здесь давление со стороны суспензии равно сумме падения давления на фильтре и давления на стороне фильтрата. Этим реализуется отсасывающая фильтрация. Кристаллы, взвешенные в суспензии, удерживаются на наружной стороне ротора 3 и образуют слой осадка 9, направляемый вверх, в то время как часть суспензии рециркулирует из накопителя суспензии 10 в резервуар суспензии.

Отфильтрованный осадок 9 промывают в области промывки 11 промывочной жидкостью, разбрызгиваемой из узла 10, и затем он проходит к области отжима жидкости 12, где удаляется промывочная жидкость, и поворачивает вниз. В зоне удаления осадка производят продувку газом средства продувки 14 для удаления осадка 9. Фильтрат 6 и газ 7, отсасываемые узлом отсоса 8, попадают в сборник фильтрата 31, откуда фильтрат 6 отводится насосом 32.

Отработанная промывочная жидкость, выходящая из секции сбора 13, отводится в бак слива отработанной промывочной жидкости 29, откуда она выводится из системы насосом 29.

Газ, собирающийся в баке отработанной промывочной жидкости 28 и в накопителе фильтрата 31, пропускают через конденсатор 34 к сепаратору жидкости 35, после чего газ, отделенный от сконденсированной жидкости, сжимают компрессором 36 и сжатый таким образом газ служит в качестве газа, управляющего движением в фильтре, и подается в газовый штуцер 20 для наддува с наружной стороны ротора.

Поддерживая фильтрат 6 под таким давлением и при такой температуре, что перенасыщения при отсосе узлом 8 не происходит за счет наддува с наружной стороны ротора с помощью газа, управляющего давлением, избегают перенасыщения как в подаваемой суспензии, так и в фильтрате 6, так что не происходит ни осаждения кристаллов, ни увеличения вязкости суспензии.

Регулируют внутреннее давление так, чтобы избежать какого-либо выпадения растворенного того же материала, с кристаллами, подлежащими выделению, так же как и любых загрязнений маточного раствора. В то время как внутренне давление на стороне фильтрата может случайно принимать повышенные относительно атмосферного значения, фильтрация осуществляется даже и в этом случае за счет разности давления между стороной суспензии и стороной фильтрата.

Если осаждение кристаллов является значительным вследствие уменьшения температуры суспензии за счет рассеяния тепла от ротора, нужно провести теплоизоляцию системы и, если нужно, поддерживать температуру за счет установки теплообменника и т.п.

Осадок 9, удаляемый в зоне удаления осадка 15, выводится через два запорных клапана 39 и 40 и высушивается в сушилке 38, прежде чем он выбирается оттуда в виде очищенных кристаллов (конечный продукт).

П р и м е р 1. Суспензия терефталевой кислоты (уксусной кислоты) (40 мас. терефталевой кислоты при 120оС), полученная промышленным способом, обрабатывалась по предложенному способу для выделения сырых кристаллов терефталевой кислоты. Здесь суспензия в РОФ поддерживалась под давлением 1,5 атм при 120оС. Время работы РОФ до забивки фильтра 50 ч.

Сравнительный пример 1.

Процедуры по примеру 1 были повторены с изменением условий, что на стороне суспензии РОФ 1 поддерживалось атмосферное давление и температура 120оС, а сторона фильтрата поддерживалась под давлением на 400 мм Нg ниже атмосферного при температуре 100оС. Длительность работы РОФ до забивки фильтра оказалась всего 1-5 мин.

П р и м е р 2. Суспензия (50 мас. терефталевой кислоты, 100оС), полученная повторным суспендированием кристаллов, полученных за счет того, что суспензию, используемую в примере 1, подвергали одному прогону в центрифуге в соответствии с обычной практикой, обрабатывалась таким же образом, как описано в примере 1. Давление на стороне суспензии в РОФ поддерживалось на уровне 1,0 атм при температуре 110оС, а сторона фильтрата поддерживалась под давлением 0,5 атм и температуре 110оС, длительность работы РОФ до забивания фильтра 100 ч.

Сравнительный пример 2.

Процедуры примера 2 были изменены так, что сторона суспензии РОФ поддерживалась под атмосферным давлением и температуре 110оС, а сторона фильтрата поддерживалась при давлении на 400 мм Нg ниже атмосферного давления и при температуре 90оС. Длительность работы до забивания фильтра 5 ч.

П р и м е р 3. Суспензия терефталевой кислоты в воде (концентрация терефталевой кислоты 40 мас. 150оС) полученная очисткой сырого продукта терефталевой кислоты примера 1 посредством окисления-восстановления, обрабатывалась так же, как в примере 1 для получения очищенных кристаллов терефталевой кислоты. Посредством поддержания давления на стороне суспензии РОФ 5,5 атм при температуре 150оС, а давления на стороне фильтрата 5,0 атм при температуре 150оС получена длительность работы фильтрата до забивания 250 ч.

Сравнительный анализ 3.

Процедуры примера 3 были изменены так, что сторона суспензии поддерживалась в РОФ под атмосферным давлением при 100оС, а сторона фильтрата поддерживалась на 400 мм Нg ниже атмосферного при 80оС. Длительность работы РОФ до забивания фильтра оказалась 50 мин.

Предлагаемый способ пригоден для получения сырых и очищенных кристаллов терефталевой кислоты. Он применим также для выделения других кристаллических продуктов, в общем состоящих из суспензий, например, в производстве гидрохинона, резорцина и т.п.

Использование: способ выделения кристаллов из суспензии посредством подачи суспензии в роторный отсасывающий фильтр во время вращения цилиндрического его фильтровального барабана для осуществления последовательности операций отсасывающей фильтрации, промывки и дальнейшей отсасывающей фильтрации. Сущность: способ основан на проведении отсасывающей фильтрации при подаче давления на стороне суспензии, так, чтобы поддерживать температуру и давление, достаточные для того, чтобы фильтрат роторного отсасывающего фильтра достиг условия перенасыщения, за счет чего предотвращается забивание фильтра вследствие осаждения кристаллов из маточного раствора с увеличением вязкости суспензии, и выделение кристаллов реализуется эффективно в течение длительного периода времени. Этот способ подходит для выделения сырых и очищенных кристаллов терефталевой кислоты и может быть также применен для выделения кристаллических продуктов, таких, как гидрохинон, резорцин и т.п. из их суспензий. 2 ил.

СПОСОБ ВЫДЕЛЕНИЯ КРИСТАЛЛОВ ИЗ СУСПЕНЗИИ на роторном фильтре, включающий осаждение кристаллов на наружной стороне ротора фильтра, промывку кристаллов и отвод фильтрата, отличающийся тем, что, с целью предотвращения возможности перенасыщения суспензии и снижения производительности процесса фильтрования, осаждение присутствующих в растворе на наружной стороне кристаллов проводят при разности давления между наружной и внутренней сторонами фильтра, при этом на наружной стороне фильтра поддерживают повышенное атмосферное давление, и равных температурах с обеих сторон ротора, исключающих перенасыщение фильтрата.

| Способ обезвоживания суспензий | 1982 |

|

SU1165430A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1990-01-26—Подача