Изобретение относится к обработке поверхности изделий, а именно к способу плазменной обработки поверхности изделий, например, в машиностроении, электротехнике, энергетике, электронике и других областях.

Известен способ плазменного напыления покрытий [1], включающий осуществление процесса нанесения покрытий под водой с регулируемым давлением воды в камере и вводом напыляемого материала в сопло либо в сопловую насадку, причем в плазменной среде по периферии сопла либо сопловой насадки эжектируют воду из окружающей среды в количестве 1-10 г/с.

Известен также способ получения эрозионно стойких теплозащитных покрытий [2], включающий плазменное напыление подслоя нихрома и последующее напыление керметной композиции из механической порошковой смеси, содержащей 50-80 вес.% диоксида циркония и 50-20 вес.% нихрома, при этом для напыления керметной композиции используют механическую смесь, содержащую порошки диоксида циркония и нихрома с размером частиц 10-40 и 40-100 мкм соответственно, и подачу порошковой смеси осуществляют под срез сопла плазмотрона в направлении его перемещения относительно напыляемой поверхности, при этом в качестве стабилизирующей добавки в порошке диоксида циркония используют оксид кальция, содержание которого составляет величину 4-6 вес.%.

Недостатками известных способов [1, 2] являются недостаточно высокие механические свойства напыленного покрытия и невысокая прочность сцепления покрытия с основой.

Наиболее близким по технической сущности к предлагаемому способу является известный способ обработки поверхности изделия [3], включающий подачу порошкового компонента в ламинарную плазменную струю, при этом порошковый компонент подают в плазменную струю транспортирующим газом в направлении ее истечения под углом 5-10° к оси плазменной струи, причем транспортирующий газ вводят в количестве 0,5-0,6 расхода плазмообразующего газа. В известном способе обеспечивается напыление порошковой компоненты в различных пространственных положениях образца.

Такой способ также обладает отмеченными выше недостатками - невысокими механическими свойствами напиленного покрытия и невысокой прочностью сцепления покрытия с основой. Кроме того, в известных способах не обеспечивается обработка труднодоступных внутренних поверхностей изделия.

Технический результат, заключающийся в повышении механических свойств поверхностного слоя обрабатываемого изделия и в обеспечении обработки труднодоступных поверхностей изделия, достигается в способе плазменной обработки поверхности изделия, основанном на формировании плазменной струи в камере плазменной установки в среде рабочего газа под действием высокого напряжения, приложенного к аноду и катоду, и воздействии высокотемпературной плазмой на поверхность изделия с внедрением в его поверхностный слой имплантируемого материала, при этом плазменную струю формируют сгустками в импульсном режиме со скоростью истечения плазменной струи (105-106) м/сек, температурой (0,1-3,0) килоэлектронвольт (КэВ), плотностью мощности потока плазменной струи 106-1010 Вт/см2, а концентрацию легирующего компонента в поверхностном слое задают количеством воздействующих импульсов и длительностью воздействия отдельного импульса.

Технический результат достигается также тем, что воздействующие импульсы формируют с частотой в пределах 0,01-105 Гц и с длительностью воздействующего импульса в пределах от 10-8 до 10-6 сек.

Технический результат достигается также посредством того, что в качестве источника легирующего компонента используют:

а) материал анода;

б) материал вставки, которую располагают в аноде на оси плазменной струи;

в) материал вставок, которые располагают в аноде и на оси плазменной струи за полым обрабатываемым изделием;

г) материал вставки, которую располагают на оси плазменной струи между полым анодом и обрабатываемым изделием.

Вместе с тем, технический результат достигается путем обработки внешних и внутренних поверхностей протяженных изделий, которую осуществляют в два этапа, причем на втором этапе обработки ориентацию протяженного изделия изменяют на 180° по отношению к его ориентации на первом этапе. Это позволяет обеспечить выравнивание механических и защитных свойств поверхностного слоя по длине протяженных изделий.

В отличие от известных способов обработки поверхности изделия в предлагаемом способе осуществляют легирование поверхностного слоя изделия, что не только улучшает его механические свойства (например, повышает твердость поверхностного слоя изделия), но и повышает коррозийную и радиационную стойкость изделия.

Сущность изобретения поясняется чертежами и иллюстрациями, где:

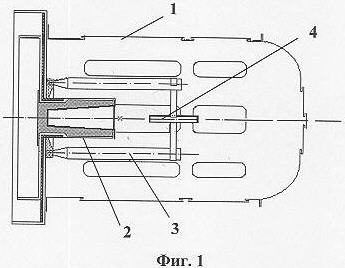

- на фиг.1 показан чертеж камеры плазменной установки «Плазменный фокус» (ПФ), обеспечивающей реализацию способа с внедрением в поверхность изделия ионов рабочего газа;

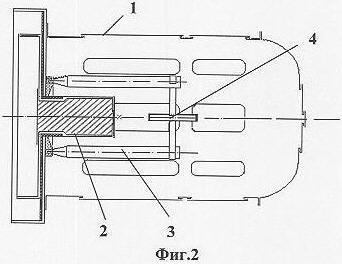

- на фиг.2 приведен чертеж камеры плазменной установки, обеспечивающей реализацию способа с внедрением в поверхность изделия ионов рабочего газа и материала анода;

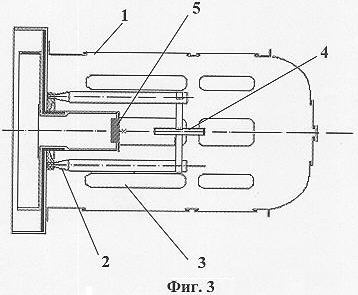

- на фиг.3 показан чертеж камеры плазменной установки, обеспечивающей реализацию способа с внедрением в поверхность изделия ионов рабочего газа и компонентов материала вставки, размещенной в аноде;

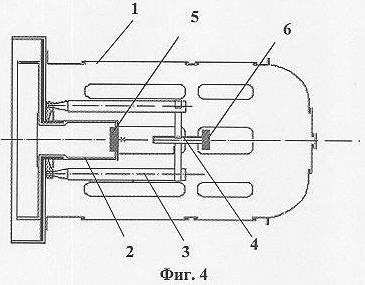

- на фиг.4 приведен чертеж камеры плазменной установки, обеспечивающей реализацию способа с внедрением в поверхность изделия ионов рабочего газа и компонентов материала вставок, размещенных в аноде и за обрабатываемым полым изделием;

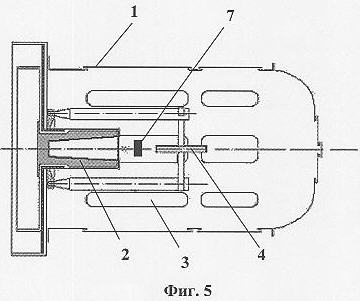

- на фиг.5 показан чертеж камеры плазменной установки, обеспечивающей реализацию способа с внедрением в поверхность изделия ионов рабочего газа и компонентов материала вставки, размещенной между полым анодом и обрабатываемым изделием;

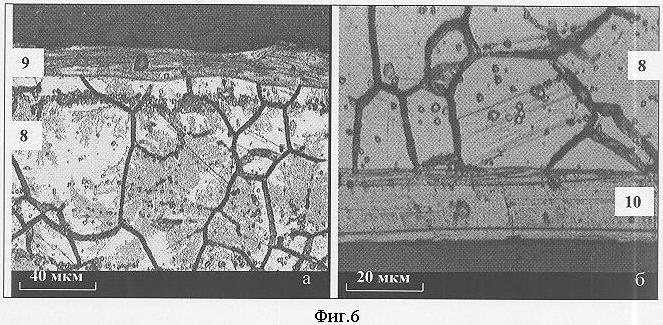

- на фиг.6 приведены микрофотографии участков поперечных шлифов центральной части стальной трубы после воздействия потоков ионов дейтерия и дейтериевой плазмы: а) - зона наружного поверхностного слоя изделия, б) - зона внутреннего поверхностного слоя изделия;

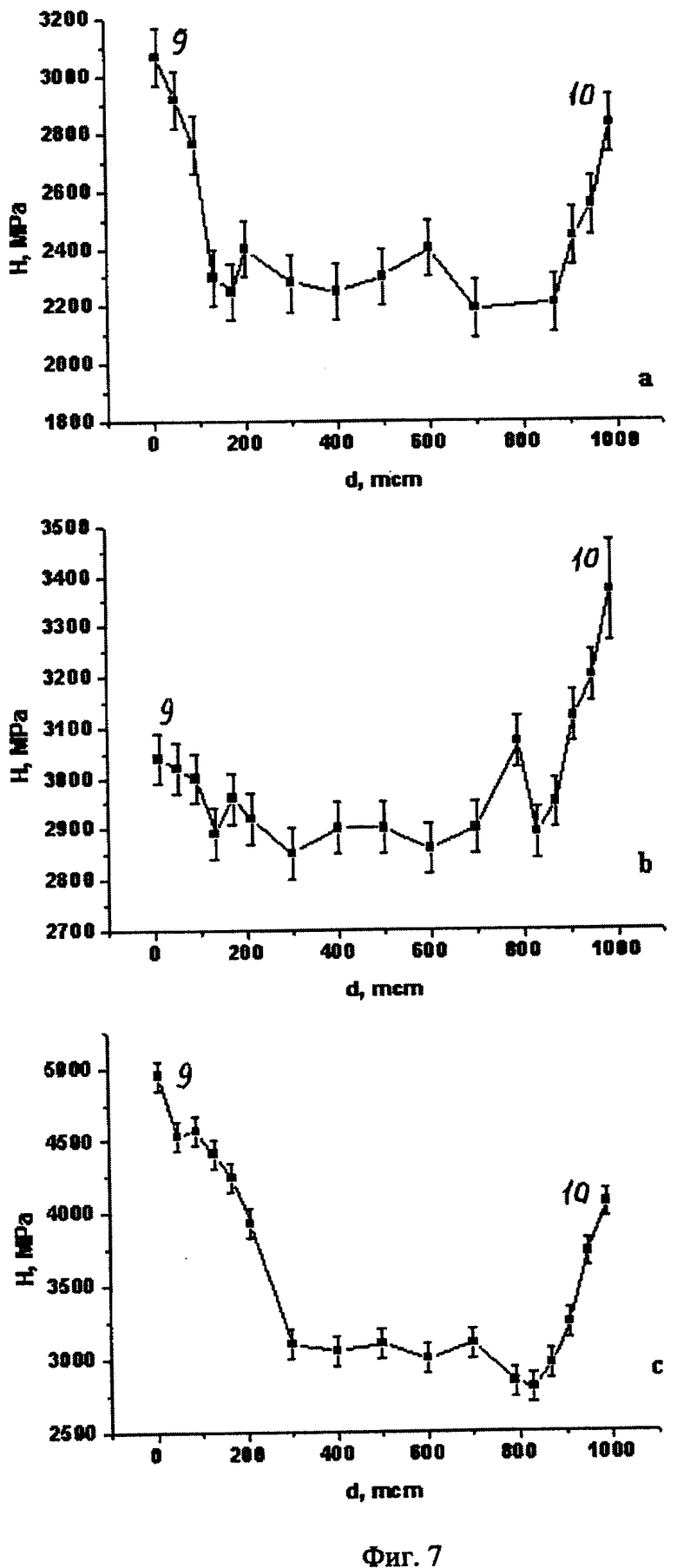

- на фиг.7 приведены результаты экспериментальных данных, показывающие изменение микротвердости в участках обработанной стальной трубы в зоне между наружным (1) и внутренним (2) поверхностными слоями: а) - «горячий» торец трубы, б) - центральная часть, с) - «холодный» торец трубы.

Реализация предлагаемого способа обеспечивается на установке «Плазменный фокус» в плазменной камере (фиг.1-5), содержащей герметичный корпус 1, анод 2, катод 3, образованный из расположенных симметрично вокруг анода катодных трубок 3.

В камере соосно с анодом 2 закреплено изделие 4 протяженной формы (элементы крепления на чертежах не показаны).

Анод 2 (фиг.2) выполнен из материала, используемого для легирования внешних и внутренних поверхностей изделия 4.

На фиг.3-5 показаны вставки 5-7, выполненные из материала, используемого для легирования внешних и внутренних поверхностей изделия 4. Вставки 5-7 закреплены соосно с анодом 2. Элементы крепления на чертежах не показаны.

Предлагаемый способ осуществляется следующим образом.

В камере 1 плазменной установки (фиг.1-5) вдоль оси камеры формировалась плазменная струя в среде рабочего газа под действием высокого напряжения, приложенного к аноду 2 и катоду 3. В качестве рабочего газа использовался водород, гелий, азот, дейтерий, аргон и др.

Потоком импульсной высокотемпературной плазмы воздействовали на поверхность изделия 4 с внедрением в его поверхностный слой ионов рабочего газа и компонентов имплантируемого материала.

Плазменную струю формировали сгустками в импульсном режиме со скоростью истечения плазменной струи (105-106) м/сек, температурой (0,1-3,0) КЭВ, плотностью мощности потока плазменной струи 106-1010 Вт/см2.

При этом осуществлялось поверхностное легирование изделия 4 без предварительного нанесения легирующего покрытия на облучаемую поверхность.

Предлагаемый способ в отличие от известных позволяет задавать концентрацию легирующего компонента в поверхностном слое изделия количеством воздействующих импульсов и длительностью воздействия отдельного импульса.

Воздействующие импульсы формировали с частотой в пределах 0,01-105 Гц, а воздействующий импульс - с длительностью от 10-8 до 10-6 сек.

При этом обеспечивались различные варианты использования легирующего компонента, которым являлись ионы рабочего газа и материала анода или вставок 5, 6, 7, расположенных на оси камеры 1.

В первом варианте реализации способа (фиг.1) использовали «полый анод», при этом в поверхностный слой изделия внедряли ионы рабочего газа.

Во втором варианте реализации способа (фиг.2) применяли сплошной анод, материал которого использовался в качестве источника легирующего компонента. При этом в поверхность изделия внедряли также ионы рабочего газа.

В третьем варианте реализации способа (фиг.3) в качестве источника легирующего компонента использовали материал вставки 5, которую располагали в аноде на оси плазменной струи. При этом в поверхность изделия внедряли также ионы рабочего газа.

В четвертом варианте реализации способа (фиг.4) в качестве легирующих компонентов использовали ионы рабочего газа и материал вставок 5 и 6, которые располагали в аноде и за полым обрабатываемым изделием 4 на оси плазменной струи.

В пятом варианте реализации способа (фиг.5) в качестве источника легирующего компонента использовали материал вставки 7, которую располагали на оси плазменной струи между полым анодом и обрабатываемым изделием. В поверхность изделия при этом внедряли также ионы рабочего газа.

Для выравнивания механических и защитных свойств поверхностного слоя по длине протяженных изделий обработку внешних и внутренних поверхностей изделий осуществляют в два этапа, причем на втором этапе обработки ориентацию протяженного изделия изменяют на 180° по отношению к его ориентации на первом этапе.

Размещение внутри камеры 1 вставок 5, 6, 7 из различных материалов позволяет осуществлять легирование облучаемых изделий 4 путем испарения и осаждения на них компонентов этих материалов. Проникновение этих компонентов в расплавленный поверхностный слой происходит в процессе многократного интенсивного термического воздействия плазмы на облучаемую поверхность.

Если легирующим элементом является материал анода 2 (фиг.2) или анодной вставки (фиг.3, 4), то в процессе импульсного воздействия он интенсивно испаряется под действием потоков высокоэнергичных электронов (с энергией более 100 кэВ) и осаждается на облучаемую плазмой поверхность. Если же легирующим элементом является материал вставки, расположенной в камере 1 вблизи изделия 4 (фиг.5), то в процессе импульсного разряда он испаряется потоками плазмы и быстрых высокоэнергичных ионов рабочего газа и осаждается на поверхность изделия 4. При многократном оплавлении поверхностного слоя (за счет импульсного воздействия) осажденный на облучаемую поверхность изделия 4 материал перемешивается с жидкой фазой и при затвердевании расплава становится легирующим компонентом.

Варьируя состав осаждаемого материала, используемого в аноде или вставках 5-7, можно изменять состав легированного поверхностного слоя.

Используя предлагаемый способ для обработки материалов комбинированными потоками ионов, электронов и высокотемпературной импульсной плазмы, можно осуществлять поверхностное легирование облученных изделий, осаждая на их поверхность различные материалы, входящие в состав либо анода, либо используемых вставок. Способ «ионно-плазменного легирования» материала можно применять для улучшения поверхностных свойств в труднодоступных участках обрабатываемых изделий, в том числе для внутренних полостей протяженных труб.

Пример реализации способа

В качестве исследуемого изделия была использована стальная труба, изготовленная в виде правильного шестигранника. Для эксперимента была выбрана труба марки 25Crl2Mn20W следующих размеров: длина L=30 см, ширина каждой грани а=2,2 см, толщина стенки h=0,1 см.

При проведении эксперимента в установке «Плазменный фокус» труба была расположена вдоль оси рабочей камеры. Специальными медными кронштейнами труба была жестко прикреплена к двум катодным стержням (на чертежах не показаны). Расстояние между анодом 2 и ближайшим к нему срезом изделия 4 (трубы) составляло L≈14 см. На противоположном, наиболее удаленном от анода срезе трубы была закреплена вставка 6. Указанная вставка, выполненная в виде медной полосы, играла роль «заглушки», которая частично закрывала торец трубы, препятствуя свободному выходу ионного и плазменного потоков из ее внутренней полости. Участки медной полосы, расположенные вне облучаемой трубы-мишени, испытывали воздействие рассеянных потоков ионов и дейтериевой плазмы (ДП).

Энергетический запас установки в экспериментах составлял ˜600 кДж.

В качестве рабочего газа использовался чистый дейтерий при начальном давлении ˜470 Па. Плотность плазмы в кумулятивной струе, распространявшейся вдоль оси камеры и толкавшей перед собой ударную волну, составляла величину порядка (3-5)·1018 см-3. Скорость движения плазменного сгустка вдоль оси камеры 1, определенная с использованием скоростной оптической фотокамеры, составляла на переднем фронте v1≈4·107 см/с, на заднем фронте v2≈1·107 см/с. Длина плазменного сгустка в момент касания переднего среза трубы была Lp≈10 см. Длительность движения импульса ДП через плоскость переднего среза трубы составляла τ≈1 мкс. Плотность мощности потока ДП в этой плоскости составляла q≈109 Вт/см2. Начальное напряжение, подаваемое на электроды - анод 2 и катод 3, было U=35 кВ. Общее число воздействующих импульсов составило N=4.

Микроструктуру рельефа поверхностных слоев облученного изделия, а также элементный состав в микрообъемах исследовали методами оптической микроскопии, измерения микротвердости и рентгеноструктурного анализа.

Визуальный анализ поверхностного рельефа изделия 4 показал, что при облучении имело место плавление внешнего и внутреннего поверхностного слоя.

Как видно из фиг.6, после воздействия импульсными потоками плазмы микроструктура поверхностных слоев существенно изменилась: вместо достаточно крупных «исходных» зерен 8 размером десятки мкм в наружном поверхностном слое 9 и наружном внутреннем слое 10 образовалась ультрадисперсная структура.

Результаты измерения значений микротвердости Н, представленные на фиг.7, показывают, что микротвердость заметно возрастает в зоне поверхностных слоев (ПС) 9 и 10 по сравнению со значениями твердости исходной структуры.

Существенное изменение микроструктуры и упрочнения ПС облученной стальной трубы показывает, что импульсная обработка исследуемого материала в ПФ приводит к модифицированию внутреннего и наружного ПС на основе структурно-фазового превращения и формирования ультрадисперсной микроструктуры.

Исходя из этого, можно сделать вывод, что механические и коррозионные свойства стальной трубы после импульсной обработки по предлагаемому способу изменяются в сторону их улучшения: упрочнения наружного и внутреннего поверхностных слоев и повышения коррозионной стойкости, т.е. достигается указанный выше технический результат.

Проведенные исследования показали, что после облучения стальной трубы в ПС произошло перераспределение компонентов, входящих в состав материала исходного изделия, а также имплантация компонентов материала анода и вставок 5-7, что вызвано совместным влиянием на материал радиационного и термического процессов.

Поскольку по длине протяженного изделия 4 условия имплантации несколько различаются, для «выравнивания» свойств полученных легированных поверхностей целесообразно проводить обработку в два этапа, при этом на втором этапе обработки ориентацию протяженного изделия изменяют на 180° по отношению к его ориентации на первом этапе.

Импульсное воздействие на изделие пучками плазмы позволяет осуществлять регулирование концентрации компонентов материала анода или вставок, имплантируемых в поверхностный слой, путем изменения длительности, количества, а также частоты следования воздействующих импульсов. Диапазоны изменения параметров указанных величин были установлены экспериментально.

Предлагаемый способ позволяет осуществлять одновременное введение в поверхностный слой компонентов от различных материалов (анода и вставок) и используемых рабочих газов, что обеспечивает получение легированных многокомпонентных поверхностных слоев с широкой гаммой физических свойств и может быть востребовано в различных областях науки и техники.

Промышленная применимость предложенного способа обработки поверхностных слоев изделий подтверждается результатами проведенных опытов.

Поверхностное легирование материалов с помощью предлагаемого способа является перспективным для модифицирования поверхностных слоев с целью повышения их коррозионной и радиационной стойкости, а также улучшения механических свойств.

Источники информации

1. Патент РФ № 2029792, М.кл. С23С 4/00, 1992 г.

2. Патент РФ № 2283363, М.кл. С23С 4/00, 2003 г.

3. Патент РФ № 1625045, М.кл. С23С 4/00, 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2011 |

|

RU2479668C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ СЛОЕВ ИОННОЙ ИМПЛАНТАЦИЕЙ | 2008 |

|

RU2395619C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| СПОСОБ И УСТРОЙСТВО МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2504040C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА УСТРОЙСТВА И ИНСТРУМЕНТЫ ДЛЯ ОСТЕОСИНТЕЗА, ОРТОПЕДИЧЕСКИЕ ИМПЛАНТАТЫ ИЗ МЕТАЛЛА | 2018 |

|

RU2697855C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2079570C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

Изобретение относится к способу плазменной обработки поверхности изделия и может быть использовано в машиностроении, электротехнике, энергетике, электронике и других областях техники. Формируют плазменную струю сгустками в импульсном режиме со скоростью истечения плазменной струи (105-106) м/сек, энергией (0,1-3,0) КЭВ, плотностью мощности потока плазменной струи (106-1010) Вт/см2 в камере плазменной установки в среде рабочего газа под действием высокого напряжения, приложенного к аноду и катоду. Воздействуют высокотемпературной плазмой на поверхность изделия с внедрением в его поверхностный слой компонента имплантируемого материала. Концентрацию легирующего компонента в поверхностном слое задают количеством воздействующих импульсов и длительностью воздействия отдельного импульса. Воздействующие импульсы формируют с частотой в пределах 0,01-10 Гц и с длительностью от 10-8 до 10-6 сек. В результате достигается повышение механических свойств поверхностного слоя изделия. 7 з.п. ф-лы, 7 ил.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 1999 |

|

RU2161662C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2094486C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ В ВАКУУМЕ | 1988 |

|

SU1552676A3 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИМПЛАНТАЦИИ ИОНОВ И ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2238999C1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| JP 2005307349 A, 04.11.2005 | |||

| JP 2002069664 A, 08.03.2002. | |||

Авторы

Даты

2008-12-10—Публикация

2007-03-20—Подача