Изобретение относится к металлургии, конкретнее - к устройствам для резки слитков на установках непрерывной разливки металлов.

Известно устройство для резки непрерывно-литых слитков, включающее станину, состоящую из четырех частей - двух стоек, нижней и верхней траверс. Нижняя траверса выполнена с гнездами под плунжеры рабочих гидроцилиндров и является для них корпусом. Суппорт установлен на стойках, помещенных внутри плунжеров и вставлен в окно станины и своими направляющими охватывает ее стойки. Верхняя траверса выполнена с расточками, в которые вставлены гидроцилиндры обратного хода. Режущие ножи смонтированы на соответствующих траверсах. (Целиков А.И. и др. Машины и агрегаты металлургических заводов М.: Металлургия, 1978, т.2, с.169-170, рис.IV.31).

Недостаток известного устройства - невозможность резки слябов небольшой толщины. Это объясняется тем, что в процессе резки происходит деформация изгиба конусных участков слябов под действием усилий от режущих ножей. В результате увеличивается брак слябов по геометрическим параметрам, выходящим за допустимые размеры.

Наиболее близким по технической сущности является устройство для резки непрерывно-литых слитков, содержащее раму с четырьмя неприводными ходовыми колесами, две каретки с захватами и пневматическими цилиндрами для их перемещения, два газовых резака, закрепленных в держателях, механизм вертикального перемещения резаков и канатный механизм ускоренного возврата рамы в исходное положение. Резка слитков осуществляется газовыми резаками, когда устройство захватывает движущийся слиток и перемещается вместе с ним.

Недостаток известного устройства - низкая производительность процесса резки слябов небольшой толщины. Это объясняется тем, что слябы небольшой толщины разливаются с большими скоростями вытягивания. В этих условиях устройство не успевает разрезать слябы на заготовки с темпом разливки вследствие ограниченности по скорости перемещения газовых резаков. Необходимо устанавливать несколько устройств, производящих резку слябов на мерные заготовки одновременно. Однако резка слябов небольшой толщины на мерные заготовки становится невозможной. Это объясняется тем, что слябы при своем движении по отводящему рольгангу испытывают сопротивление от сил трения при вращении роликов сопротивления перемещению рамы, а также из-за прогиба тонких слябов между роликами. Вследствие сказанного в процессе резки, особенно в последний период процесса, происходит уменьшение ширины реза из-за снятия оставшейся перемычки между слябами под действием продольных усилий сопротивления движению сляба по рольгангу. Из-за уменьшения ширины реза факел газового резака не проникает через всю толщину сляба. Кроме того, при снятии перемычки между отрезаемыми заготовками возможно их повторное сваривание. Сказанное приводит к нарушению стабильности процесса резки слябов и, как следствие, к снижению производительности установок непрерывной разливки металлов из-за необходимости снижения скорости разливки слябов.

Цель изобретения - повышение стабильности процесса резки слитков и увеличение производительности установок непрерывной разливки стали.

Указанная цель достигается тем, что устройство для резки непрерывно-литых слитков включает корпус рамы с четырьмя неприводными ходовыми колесами, две каретки с захватами и приводами их перемещения, два газовых резака, закрепленных в держателях, механизмы вертикального и горизонтального перемещения резаков и механизм ускоренного возврата рамы в исходное положение.

Устройство состоит из по крайней мере двух рам, последовательно соединенных друг с другом при помощи распорных тяг, имеющих возможность изменения своей длины и снабженных механизмами ее фиксации, при этом тяги укреплены на корпусах рам при помощи шарниров.

Повышение стабильности процесса резки слитков будет происходить вследствие устранения деформации снятия оставшейся перемычки в конце резки слитка и уменьшения зазора между торцами отрезаемых заготовок. Увеличение производительности установок непрерывной разливки металлов будет происходить вследствие устранения необходимости снижения скорости разливки слитков при нарушении процесса их резки.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

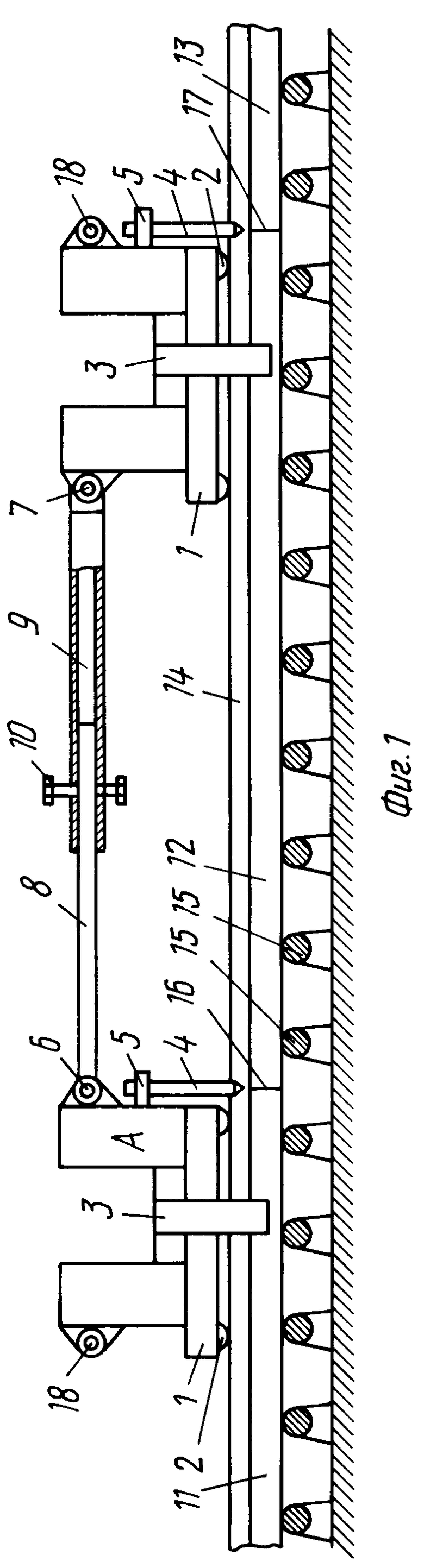

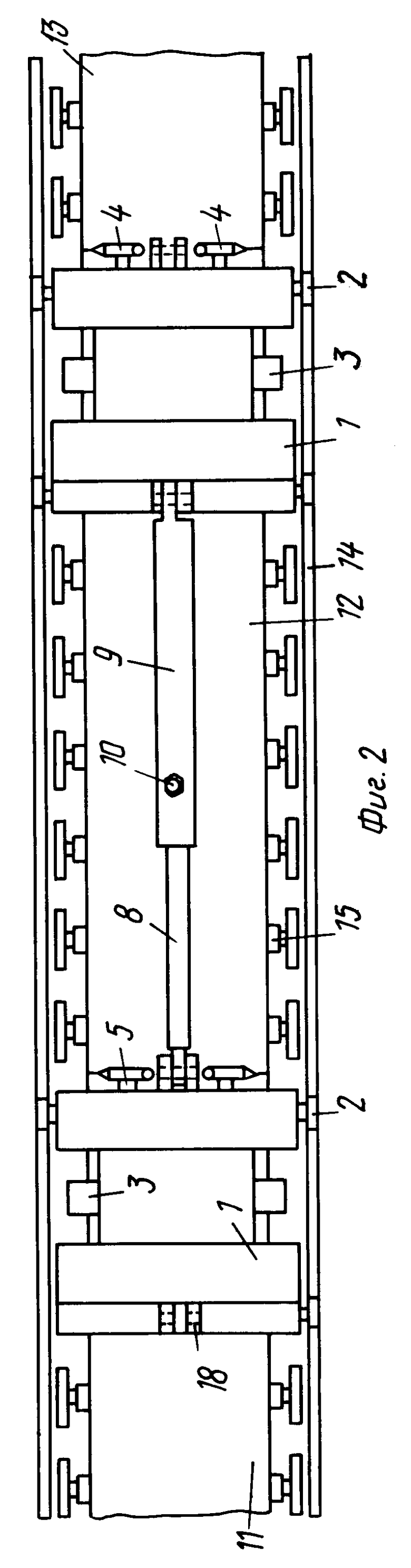

На фиг. 1 показано устройство для резки непрерывнолитых слитков, вид сбоку; на фиг.2 - то же, план.

Устройство для резки непрерывнолитых слитков состоит из корпуса рамы 1 с неприводными колесами 2, двух кареток с захватами 3 и приводами их перемещения, двух газовых резаков 4 с механизмами их вертикального и горизонтального перемещения, держателей 5, шарниров 6 и 7, штока тяги 8, цилиндра тяги 9, стопорных болтов 10. Позицией 11 обозначен непрерывнолитой сляб, 12 и 13 - слябовые заготовки, 14 - направляющие, 15-ролики, 16 и 17 - щель от реза слитка, 18 - проушина, А и Б - рамы.

Устройство для резки непрерывно-литых слитков работает следующим образом.

П р и м е р. В процессе непрерывной разливки стали марки 3сп на установке криволинейного типа разливают сляб сечением 70 х 1500 мм со скоростью 3,5 м/мин. После выхода сляба 11 на горизонтальный участок установки его транспортируют по приводным роликам 15, образующих отводящий рольганг. На отводящем рольганге сляб 11 режется газовыми резаками 4 на заготовки 12 и 13 длиной по 25 мм.

Устройство состоит из корпуса рамы 1, которая смонтирована на четырех неприводных колесах 2, перемещающихся по направляющим 14. На корпусе рамы 1 установлены каретки с захватами 3 с приводами их поперечного к слябу перемещения. На корпусе рамы 1 установлены держатели 5 с приводами вертикального и горизонтального перемещения двух газовых резаков 4, работающих на приводном газе. Рама 1 снабжена также механизмом ускоренного перемещения в исходное положение после окончания очередного реза сляба.

Кроме того, устройство состоит из по крайней мере двух рам 1. Рамы 1 последовательно соединены дpуг с другом при помощи распорных телескопических тяг, состоящих из штока 8 и цилиндра 9. Шток 8 укреплен на корпусе рамы при помощи шарнира 6 в проушине 18, а цилиндр 9 укреплен на корпусе рамы при помощи шарнира 7 в проушине 18. Телескопическая тяга имеет возможность изменять свою длину между шарнирами 6 и 7 или, что то же самое, между резаками 4 на рамах А и Б посредством смещения штока 8 и цилиндра 9 относительно друг друга. Для фиксации необходимой длины тяги служат стопорные болты 10.

При резке сляба 11 захваты 3 корпусов обеих рам 1 сцепляются с узкими гранями сляба и перемещаются вместе с ним со скоростью, равной скорости разливки. При резке сляба ширина реза 16 и 17 составляет 16 мм. При этом первая рама А сцепляется со слябом 11, а рама Б - с заготовкой 12.

В процессе резки заготовка 12 испытывает сопротивление от роликов 15, а также от перемещения рамы Б по направляющим 14. В этих условиях остающаяся перемычка между слябом 11, заготовками 12 и 13 соответственно в резах 16 и 17 может испытывать деформацию сжатия. Однако эта деформация не происходит вследствие наличия между рамами А и Б распорной тяги фиксированной длины, которая обеспечивает постоянство расстояния между резами 16 и 17.

Ширина реза 17 не будет изменяться вследствие отсутствия сопротивления рамы, а также под воздействием тянущего усилия приводных роликов 15. Наличие шарниров 6 и 7 позволяет ликвидировать влияние на процесс резки сляба колебания корпусов рам А и Б при их перемещении по направляющим 14.

Таким образом, наличие распорной тяги обеспечивает отсутствие возможности деформации сжатия оставшейся перемычки между заготовками в конце реза сляба, а также возможности их сваривания. Обеспечиваются постоянство скорости разливки и повышение производительности процесса непрерывной разливки металлов.

При больших скоростях разливки слитков возможно применение устройства, состоящих из большего, чем два, количества рам. Кроме того, обеспечивается продолжение разливки и в том случае, когда выходит из строя один из резаков на одной из рам А или Б.

Применение предлагаемого устройства возможно при разливке слитков различного профиля, в том числе квадрата, блюма, круга и т.д.

Применение предлагаемого устройства позволяет стабилизировать процесс резки и увеличить производительность установок непрерывной разливки металлов на 0,9%. Экономический эффект подсчитан в сравнении с базовым объектом, за который принято устройство для резки непрерывнолитых слитков, применяемое на установках непрерывной разливки металлов Новолипецкого металлургического комбината.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ | 1993 |

|

RU2038190C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ | 1992 |

|

RU2033300C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ЗАГОТОВОК ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ МЕТАЛЛОВ | 1992 |

|

RU2038189C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНОЛИТОГО ДЕФОРМИРОВАННОГО СЛИТКА | 1995 |

|

RU2106929C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038916C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1992 |

|

RU2021873C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ СЛИТКА | 1995 |

|

RU2103107C1 |

| Машина для газовой резки слябов | 1978 |

|

SU727357A1 |

| Устройство резки и транспортировки заготовок на машине непрерывного литья | 1990 |

|

SU1748924A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1993 |

|

RU2048968C1 |

Использование: в металлургии, на установках непрерывной разливки металлов. Сущность изобретения: содержит корпуса двух рам, каждый из которых имеет четыре неприводных ходовых колеса, две каретки с захватами и приводами их перемещения, два газовых резака в держателях с механизмами их перемещения. Устройство содержит механизм ускоренного возврата рам в исходное положение. Рамы последовательно соединены одна с другой распорными регулируемыми тягами при помощи шарниров. 2 ил.

УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ, содержащее корпус рамы с четырьмя неприводными ходовыми колесами, с двумя каретками с захватами и приводами их перемещения, с двумя газовыми резаками, закрепленными в держателях с механизмами их вертикального и горизонтального перемещения, и механизм ускоренного возврата рамы в исходное положение, отличающееся тем, что оно содержит по крайней мере две рамы, последовательно соединенные одна с другой при помощи распорных тяг, имеющих возможность изменения своей длины и выполненных с механизмами ее фиксации, при этом тяги укреплены на корпусах рам при помощи шарниров.

| Целиков А.И | |||

| и др | |||

| Машины и агрегаты металлургических заводов | |||

| М.: Металлургия, 1978, т.2, с.167, рис.IY.29. |

Авторы

Даты

1994-10-30—Публикация

1992-11-19—Подача