Изобретение относится к непрерывной разливке металлов, а именно к конструкции устройств для резки непрерывнолитых деформированных слитков на мерные заготовки.

Широко известна конструкция машины для газовой резки слитков на мерные длины [1], состоящая из рамы с четырьмя неприводными ходовыми колесами, двух кареток с захватами и пневматическими цилиндрами для их перемещения, двух суппортов с механизмами для горизонтального перемещения, двух резаков, закрепленных в держателях, механизмов вертикального перемещения резаков и канатного механизма ускоренного возврата машины.

Известны также качающиеся гидравлические ножницы для резки слябов на машинах непрерывной разливки металла [2], состоящие из качающейся станины, установленной в опорах, нижнего подвижного суппорта, охватывающего своими направляющими стойки станины, двух гидроцилиндров режущего механизма, двух гидроцилиндров обратного хода суппорта, гидроцилиндра механизма качания станины, связанного с ней шатуном, и двух гидроцилиндров прижима, соединенных с лапами, режущий механизм снабжен двумя ножами, из которых один закреплен в суппорте, а второй - в верхней траверсе станины, плунжеры гидроцилиндров соединены с нижним суппортом стойками со сферическими опорами.

Наиболее близким к заявляемому устройству для резки непрерывнолитых деформированных слитков относится машина для импульсивной резки четырех сортовых заготовок [3], состоящая из станины, четырех режущих механизмов импульсного действия, двух направляющих ребристых роликов, расположенных перед станиной и внутри нее, демпфирующего ролика и уборочного рольганга с гладкими роликами, причем режущие механизмы расположены в станине в два ряда со смещением на величину расстояния между ручьями машины и включает в себя траверсу с ножевой плитой, суппорт, энергоузел, четыре колонны и упругую подвеску, верхний и нижний ножи закрепляют соответственно в ножевой плите и суппорте, режущий механизм шарнирно соединен с упругой подвеской, поршень цилиндра жестко связан с суппортом, снизу к цилиндру примыкает камера сгорания с газоподводящими патрубками и системой зажигания газовой смеси.

Недостатки передвижной машины для газовой резки слитков на мерные длины [1] заключаются в том, что для получения заготовок машина захватывает движущийся слиток и перемещается вместе с ним, осуществляя его резку. Кроме этого, недостатками машины для газовой резки слитков являются значительные потери металла в шлам при резке до 1-2%, большой расход ацетилена и кислорода, разогрев окружающей среды, загазованность помещения цеха.

Недостатками качающихся гидравлических ножниц для резки слябов [2] являются большая их масса, высокая стоимость изготовления и ремонтных работ. Кроме этого, качающиеся гидравлические ножницы занимают дополнительный объем помещения цеха и предназначены для резки только горизонтально расположенных слябов.

Машина для импульсной резки сортовых заготовок [3], выбранная в качестве прототипа заявляемого устройства, имеет все перечисленные недостатки, присущие машинам [1, 2]. Кроме этого, недостатками машины [3] является высокий уровень шума даже при установке глушителей.

Предлагаемое устройство для резки непрерывнолитых деформированных слитков направлено на создание высокоэффективного и ресурсосберегающего процесса получения мерных заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Упрощении конструкции установки непрерывной разливки и деформации металла.

2. Повышении надежности работы установки.

3. Уменьшении расхода материалов на изготовление устройства для резки слитков и трудовых затрат на его обслуживание.

Предлагаемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: станина, режущий механизм с ножами, цилиндр режущего механизма для прижима ножей, камера сгорания с газоподводящими патрубками, система зажигания газовой смеси, система автоматического управления резкой слитка.

Отличительные признаки: устройство для резки слитков расположено на двух наклонных в верхней части стенках кристаллизатора, совершающих вращательное движение; обрезание слитка ножами осуществляется на выходе из кристаллизатора при сведении стенок в момент обжатия металла; режущий механизм имеет возможность перемещения в вертикальной плоскости и снабжен дополнительными ножами, обеспечивающими резку слитка с поворотом заготовок под углом к вертикали влево или вправо.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом достигается следующим.

Расположение устройства на двух наклонных в верхней части стенках кристаллизатора, совершающих вращательное движение, с одной стороны, исключает необходимость наличия дополнительной станины, установленной на опорах, а соответственно уменьшаются габариты установки. Кроме этого, расположение устройства для резки слитка на заготовки непосредственно на стенках кристаллизатора облегчает сам процесс резки металла за счет его высокой температуры, а соответственно меньших сопротивлениях пластической деформации (проникновения) врезания в слиток. При этом уменьшается необходимое усилие для обрезания слитка, то есть мощность привода устройства, а соответственно уменьшается расход энергоресурсов на получение мерных заготовок.

Возможность расположения устройства для резки слитка на заготовки непосредственно на стенках обусловлено отличием применяемой конструкции кристаллизатора от существующих кристаллизаторов с жестко зафиксированными стенками установок непрерывной разливки металла. На выходе из применяемой конструкции кристаллизатора слиток имеет сформированную однофазную твердую структуру без жидкой фазы, что исключает выливание расплава при разрезании слитка.

Выполнение двух стенок применяемого кристаллизатора наклонными в верхней части и совершающими вращательное движение, обеспечивает условие захвата, обжатия и проталкивания металла в нижнюю часть кристаллизатора. При этом отпадает необходимость наличия дополнительного устройства для вытягивания заготовки.

Наличие в кристаллизаторе двух вертикальных стенок, совершающих возвратно-поступательное движение, исключает приваривание расплава к стенкам и уменьшает усилие, необходимое для проталкивания металла в нижнюю часть кристаллизатора. При этом уменьшается мощность привода кристаллизатора, а соответственно расход электроэнергии.

Обрезание слитка ножами на выходе из кристаллизатора (в момент обжатия металла) при сведении стенок позволяет осуществить две одновременно протекающие операции - обжатие металла в кристаллизаторе и обрезание слитка за его пределами. При этом существенно упрощается конструкция устройства для резки слитков и мощность его привода, расход энергоресурсов.

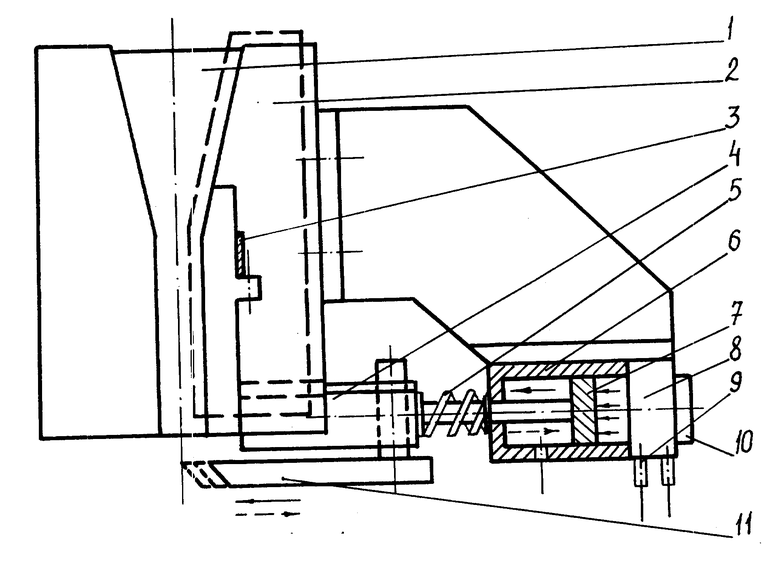

На чертеже показано расположение устройства для резки непрерывнолитых деформированных слитков на двух наклонных в верхней части стенках кристаллизатора, устройство состоит из кристаллизатора с вертикальными стенками 1, совершающими возвратно-поступательное движение и с наклонными в верхней части стенками 2, совершающими вращательное движение, датчика давления 3, режущего механизма 4, пружины 5, цилиндра 6 с поршнем 7, камеры сгорания 8 с газоподводящими патрубками 9, системы зажигания газовой смеси 10 и ножей 11.

Режущий механизм 4 расположен в нижней части стенок 2 и имеет возможность перемещения относительно их в горизонтальной плоскости.

Пружина 5 обеспечивает возврат режущего механизма 4 из крайнего положения в исходное после образки слитка.

Датчик давления 3, расположенный вблизи рабочей поверхности стенки 2, фиксирует деформации стенки, соответствующие максимальному и минимальному значениям обжатия металла, и выдает сигнал на вторичное приемное устройство, где он обрабатывается. При максимальном значении получаемого сигнала система автоматического управления резкой слитков обеспечивает подачу газовой смеси в камеру сгорания 8 и его зажигание системой 10. При отключенном электропитании вторичного приемного устройства сигнал от датчика давления не обрабатывается.

Необходимая длина обрезаемого слитка определяется на ЭВМ по весу разлитого металла, пересчитанного в сечение получаемой заготовки и высвечивается в виде цифрового сигнала на экране.

Работа устройства для резки слитков заключается в следующем. Включается привод кристаллизатора. При этом стенки 1 совершают возвратно-поступательное движение, а стенки 2 - вращательное движение с обжатием разливаемого металла и выталкиванием слитка из кристаллизатора.

Включается тумблер питания вторичного приемного устройства сигнала от датчика давления 3. При максимальном значении сигнала, соответствующем обжатию металла при сведенных стенках 2, газовая смесь по газоподводящим патрубкам 9 поступает в камеру сгорания 8 и воспламеняется системой зажигания 10. Образующие продукты сгорания под большим давлением поступают в цилиндр 6 и перемещают поршень 7 со штоком, а одновременно с ним режущие механизмы 4 с ножами 11 навстречу друг другу к поверхностям слитка.

Перемещение режущих механизмов 4 на двух стенках 2 происходит одновременно с обрезанием ножами 11 слитка. При перемещении ножей 11 происходит сжатие пружин 5, которые срабатывают и возвращают режущие механизмы 4 в исходное положение после достижения поршнем 7 крайнего положения и удаления продуктов сгорания из цилиндра 7.

За счет высоких скоростей сгорания газовой смеси и высоких давлений в ней скорость резания слитка не превышает 0,01 с, что не нарушает режимы механической работы кристаллизатора.

Литература

1. Попандопуло И.К., Михневич Ю.Ф. Непрерывная разливка стали.-М.: Металлургия, 1990. -296 с. (см. с. 148).

2. Там же, с. 150-151.

3. Там же, с. 153-154.

Устройство предназначено для резки непрерывнолитых заготовок. Устройство содержит станину, режущий механизм с ножами, цилиндр для прижима ножей, камеру сгорания с газоподводящими патрубками, системы зажигания газовой смеси и автоматического управления резкой слитков. В качестве станины устройства использованы две наклонные в верхней части стенки кристаллизатора, имеющие возможность вращательного движения с обжатием металла, и две вертикальные стенки кристаллизатора, имеющие возможность возвратно-поступательного движения. Надрезание и обрезание слитка осуществляют по команде на выходе из кристаллизатора при сведении стенок в момент обжатия металла и его выталкивания из кристаллизатора. Использование станины создает ресурсосберегающий процесс получения мерных заготовок. 1 ил.

Устройство для резки непрерывнолитого деформированного слитка, содержащее станину, режущий механизм с ножами, цилиндр режущего механизма для прижима ножей, камеру сгорания с газоподводящими патрубками, систему зажигания газовой смеси и систему автоматического управления резкой слитка, отличающееся тем, что станина выполнена в виде двух наклонных в верхней части стенок кристаллизатора, имеющих возможность вращательного движения, и двух вертикальных стенок кристаллизатора, имеющих возможность возвратно-поступательного движения, при этом режущий механизм выполнен с возможностью надрезания и обрезания слитка на выходе из кристаллизатора при сведении его стенок в период обжатия слитка и его выталкивания из кристаллизатора.

| Попандопуло И.К | |||

| и др | |||

| Непрерывная разливка стали, М.: Металлургия, 1990, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

Авторы

Даты

1998-03-20—Публикация

1995-10-12—Подача