Изобретение относится к порошковой металлургии, в частности к способу изготовления деталей и устройству для его осуществления.

Экономические показатели, ассоциированные с известными способами изготовления деталей, обычно непосредственно зависят от количества изготовляемых деталей и требуемых материальных характеристик конечной продукции. Например, при крупных сериях производственные способы - литье и экструзия - очень экономичны, но эти же производственные способы неприемлемы при незначительных партиях. Многие из известных способов производства деталей требуют изготовления дорогого специального инструмента. Даже порошковая металлургия требует наличия матрицы для формирования порошка, что делает порошковую металлургию непривлекательной как способ для изготовления деталей небольшими партиями.

Когда необходима лишь незначительная партия деталей, для изготовления нужной детали обычно применяют известные производственные способы, в которых материал удаляется с заготовки для образования более сложной формы (фрезерование, сверление, строгание, токарная резка, пламенная резка, электроискровая обработка и т.п.).

Недостатком известных способов является трудность или даже невозможность изготовления деталей сложных конфигураций. Они обычно хорошо подходят для изготовления симметричных деталей и деталей, где обработке подлежит внешняя поверхность.

Известно использование лазеров, которые первоначально предназначались исключительно для нанесения покрытия на предварительно обработанную заготовку для получения определенных металлургических свойств. При использовании таких способов покрытия лазером исходная заготовка вращается и лазер обращается в направлении к фиксированному участку, при этом покрывной материал распыляется в окрестности заготовки так, чтобы лазер сплавлял покрытие с заготовкой.

Известен способ нанесения покрытия на подложку [1], сущность которого заключается в нанесении порошкового слоя на подложку и наплавку слоя непрерывным лазерным пучком в сочетании с его высокочастотным сканированием.

Наиболее близким к изобретению является лазерное устройство [2], содержащее лазер, систему управления лазерным пучком и блок памяти с координатами заданной траектории.

Цель изобретения - расширение технологических возможностей за счет изготовления объемной детали сложной формы.

Поставленная цель достигается тем, что в способе, включающем нанесение порошкового слоя на мишеневую поверхность, сканирование цели направленным лазерным пучком и спекание слоя оплавлением лазерным пучком в границах поперечного сечения слоя, после оплавления слоя на него последовательно наносят последующие порошковые слои, сканируют цель направленным лазерным пучком для каждого последующего слоя соответственно поперечному сечению детали и каждый последующий слой оплавляют лазерным пучком для образования из слоев поперечного сечения детали, причем при спекании оплавлением каждого последующего слоя его соединяют с предыдущим слоем для образования детали.

Сканирование цели, оплавление и соединение слоев осуществляют путем растрового сканирования с включением и выключением пучка в границах поперечного сечения детали. Растровое сканирование производят путем направления пучка в первом направлении и изменения направления для обработки всей мишеневой площадки. Пучок направляют и изменяют направление с помощью пары зеркал, соединенных с соответствующими гальванометрами, причем первое зеркало смещают для перемещения пучка в первом направлении, второе зеркало смещают для перемещения во втором направлении перпендикулярно первому. Деталь пропитывает смолой для заполнения пустот между порошковыми частицами. Нанесение порошкового слоя осуществляют путем нанесения порции порошка вблизи одного края участка мишеневой поверхности и перемещения ее до другого края с помощью контактирующего с порошком и вращающегося противоположно направлению перемещения барабана с образованием равномерного слоя порошка. Перемещение барабана осуществляют на определенной высоте с заданным зазором между барабаном и участком мишеневой площадки. Зазор устанавливают постоянным, а перемещают барабан плоскопараллельно поверхности участка. В качестве исходного порошка для нанесения используют пластиковый, керамический, полимерный или металлический порошки.

Цель достигается также тем, что устройство для изготовления детали, содержащее лазер, систему управления лазерным пучком для регулирования его мощности и для сканирования цели, содержит средство, ограничивающее мишеневую площадку для образования детали и средство для нанесения порошка на мишеневую площадку, а система управления лазером для селективного спекания оплавлением порошка.

Система управления выполнена по меньшей мере с одной линзой фокусирования лазерного пучка с помощью призмы и с возможностью сканирования для перемещения цепи лазерного пучка в мишеневой площадке по повторяющемуся растру. Устройство содержит средство подачи на деталь воздуха с регулятором ее температуры для выравнивания температуры по сечению детали. Система управления содержит компьютер и устройство для включения и выключения лазерного пучка при перемещении в мишеневой площадке. Компьютер запрограммирован на определенные границы каждого слоя детали для включения лазерного пучка в рамках границ каждого слоя, а также на определение образованных границ каждого слоя детали с учетом габаритных размеров. Средство для нанесения порошка содержит бункер, дозирующий выходной канал для направления порошка на мишеневую площадку, и барабан, установленный с возможностью движения до мишеневой площадки и вращения противоположно направлению его движения для распределения порошка по мишеневой площадке.

Устройство снабжено средством разравнивания в виде перемещающегося барабана с одного края до края участка, на который наносится порошок, установленный на определенной высоте с заданным зазором между участком и барабаном и средством вращения барабана противоположно направлению его движения для образования слоя требуемой толщины. Барабан установлен с возможностью перемещения с образованием зазора постоянной толщины с мишеневой площадкой. Барабан установлен с возможностью плоскопараллельного движения. Барабан выполнен в виде цилиндра. Цилиндр выполнен с накаткой по наружной поверхности. Средство нанесения выполнено с возможностью подачи порции порошка вблизи конца участка для его нанесения.

Устройство снабжено опорой для размещения мишеневой площадки, выполненной в виде пористого основания с камерой подачи воздуха через нее от мишеневой площадки, средством для управления температурой воздуха и средством для направления воздуха к мишеневой площадке. Устройство снабжено камерой, окружающей мишеневую площадку, а средство подачи воздуха выполнено в виде вентилятора для нагнетания воздуха в камеру. Средство управления температурой воздуха выполнено с нагревательным элементом, размещенным на пути прохождения воздуха.

Изобретение применимо для изготовления практически любых по форме трехмерных деталей. Описываемый способ является аддитивным процессом, при котором порошок распыляется в окрестности мишеневого участка, где лазер избирательно спекает порошок для изготовления спеченного слоя. Слои соединяют друг с другом по получении законченной детали. Способ не ограничивается каким-либо типом порошка, применим к пластическим, металлическим, полимерным, керамическим порошкам или композиционным материалам.

Устройство содержит лазер или другой направленной энергии источник, который позволяет испускать луч на мишеневую площадку, где изготавливается деталь. Распределяющая порошок система наносит порошок на мишеневую площадку. Управляющий лазером механизм работает так, чтобы перемещать цель лазерного луча и модулировать лазер для избирательного спекания слоя порошка, нанесенного на мишеневую площадку. Управляющий механизм работает так, чтобы избирательно спекался только тот порошок, который нанесен внутри определенных границ, для создания требуемого слоя на заготовке детали. Управляющий механизм работает так, чтобы лазер избирательно спекал последовательно слои порошка, образуя конечную деталь, состоящую из некоторого множества спеченных слоев. Определенные границы каждого слоя отвечают соответственным поперечным сечениям этой детали. Предпочтительно, чтобы управляющий механизм содержал компьютер, подобный системе CAD/CAM, для вычисления определенных границ для каждого слоя. Другими словами: заданные габаритные размеры и конфигурация детали служат для компьютера исходными данными для вычисления границ каждого слоя и для задействования управляющего лазером механизма в соответствии с определенными границами. Альтернативно компьютер можно исходно запрограммировать на определенные границы по каждому слою.

В предпочтительном варианте управляющий лазером механизм содержит механизм для направления лазерного луча на мишеневый участок и механизм или модулирования лазерного луча включением и отключением для осуществления избирательного спекания порошка на мишеневой участке. В одном из вариантов осуществления направляющий луч механизма работает, чтобы перемещать цель лазерного луча в непрерывном растровом сканировании мишеневого участка. Модулирующий механизм включает и отключает лазерный луч таким образом, что порошок спекается только тогда, когда цель лазерного луча находится в определенных границах для конкретного слоя. Альтернативно, направляющий механизм нацеливает лазерный луч только внутрь определенных границ, так что лазерный луч можно постоянно держать включенным для спекания порошка внутри определенных границ конкретного слоя.

В предпочтительном варианте направляющий механизм перемещает лазерный луч последовательным растровым сканированием мишеневого участка, используя пару зеркал, получающих движение от гальванометров. Первое зеркало отражает лазерный луч на второе зеркало, которое отражает этот луч на мишеневый участок. Смещающее перемещение первого зеркала его гальванометром перемещает лазерный луч, вообще, в одном направлении на мишеневом участке. Аналогично смещающее перемещение второго зеркала его гальванометром смещает лазерный луч по мишеневому участку во втором направлении. Предпочтительно, чтобы эти зеркала были ориентированы относительно друг друга так, чтобы первое и второе направления были, как правило, перпендикулярны друг другу. Такое размещение допускает много разнообразных сканирующих фигур для лазерного луча на мишеневом участке, включая растровую сканирующую картину предпочтительного варианта осуществления изобретения.

Способ изготовления детали включает некоторое число шагов по нанесению первой порции порошка на мишеневый участок, сканированию цели направленным энергетическим лучом (предпочтительно лазерным) по мишеневой поверхности и спеканию первого слоя из первой порции порошка с поверхностью мишени. Первый слой соответствует площади поперечного сечения детали. Порошок спекается под действием включенного направленного энергетического источника, когда цель луча находится внутри границ, определяемых первыми слоями. Вторая порция порошка наносится на первый спеченный слой, и цель лазерного луча сканирует по первому спеченному слою. Второй слой из второй порции порошка спекается под действием включенного направленного энергетического источника, когда цель лазерного луча находится внутри границ, определяемых вторым слоем. Спекание второго слоя также связывает первый и второй слои в единую массу. Последовательные порции порошка откладывают на ранее спеченные слои, причем каждый слой спечен в свою очередь. В одном варианте осуществления порошок непрерывно подают на мишень.

В предпочтительном варианте лазерный луч модулируют включением и отключением во время растрового сканирования так, что порошок спекается, когда цель луча направлена внутрь границ конкретного слоя. Предпочтительно, чтобы лазером управления компьютер мог содержать систему CAD/CАM, в которой компьютер получает внешние габаритные размеры и конфигурацию детали, подлежащей изготовлению, и компьютер вычисляет границы каждого поперечного сечения детали. Используя вычисленные границы, компьютер управляет спеканием каждого слоя, соответственно поперечным сечениям детали. В альтернативном варианте компьютер попросту запрограммирован на границы всех поперечных сечений детали.

Другой вариант изобретения дополнительно содержит средство для распределения порошка в виде слоя по мишеневой площадке или участку. Предпочтительно, чтобы распределительное средство имело барабан, механизм для перемещения этого барабана поперек участка и механизм для противовращения барабана, когда он перемещается поперек участка. Перемещающий барабан механизма предпочтительно удерживает барабан на заданном расстоянии над участком, чтобы создавался слой заданной толщины. Барабан работает, когда противоходово вращается и перемещается поперек участка, продвигая порошок вперед в направлении перемещения, оставляя за собой слой порошка с заданной толщиной.

В следующем варианте осуществления вертикальноканальный механизм для регулирования температуры порошка содержит опору, определяющую мишеневую площадь, механизм для направления воздуха на мишеневую площадку и механизм для регулирования температуры воздуха перед его поступлением на мишеневую площадку. Опора предпочтительно содержит пористую среду, на которую наносится порошок, и нагнетательную вентиляционную систему. Таким образом, воздух регулируемой температуры подается на порошок на мишеневой площадке, позволяя регулировать температуру как спекаемого, так и неспекаемого порошка на мишеневой площадке.

Таким образом изобретение легко использовать для изготовления деталей-прототипов или запасных деталей при ограниченных партиях. Описываемые способ и устройство способны обеспечить изготовление деталей таких сложных конфигураций, которые недостижимы для известных технологических способов. Изобретение исключает износ инструмента и конструкцию станка из списка факторов, лимитирующих допуск, достигаемый при изготовлении детали. Когда описываемое устройство встроено в среду системы САD/САМ, в компьютер можно заложить программу на изготовление большего числа запасных частей, что обеспечит их получение при незначительном времени наладки или вмешательства человека.

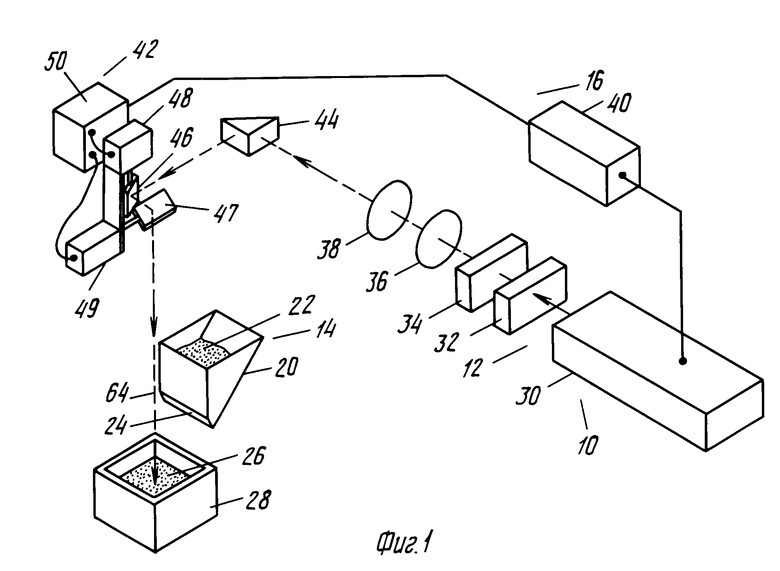

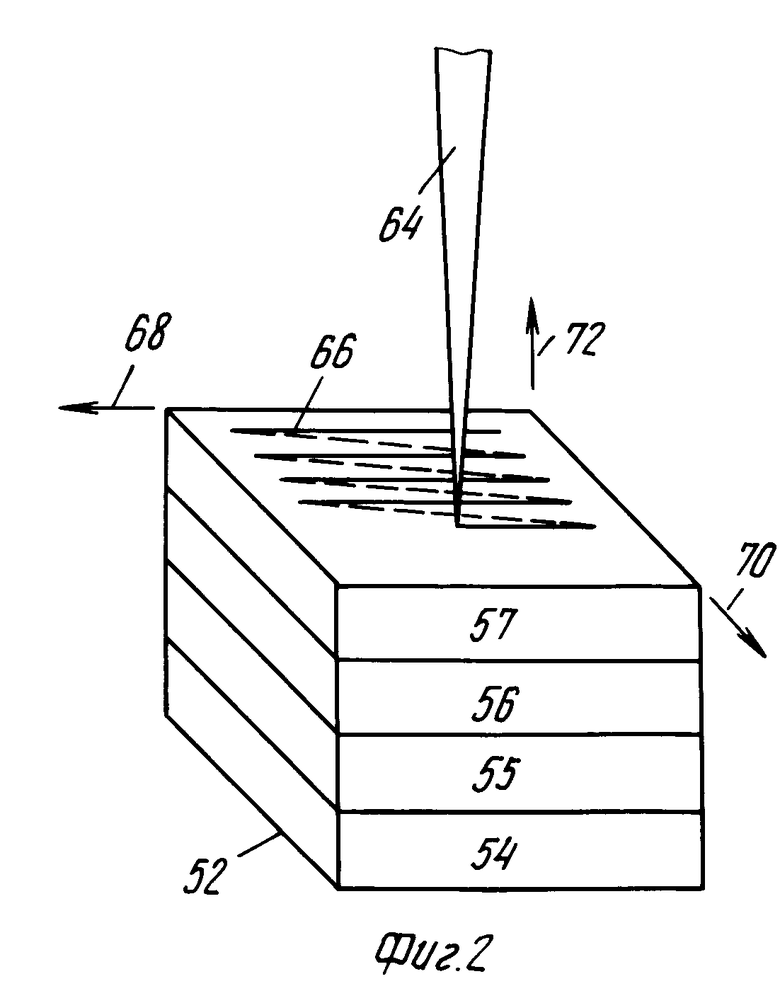

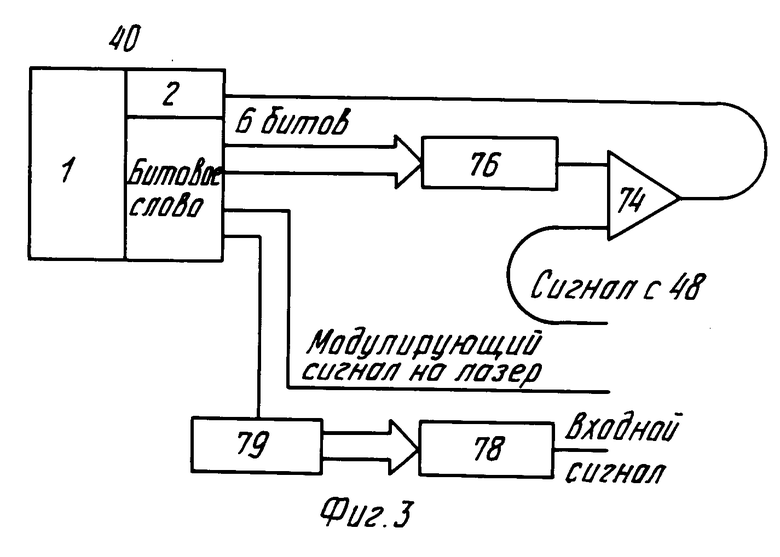

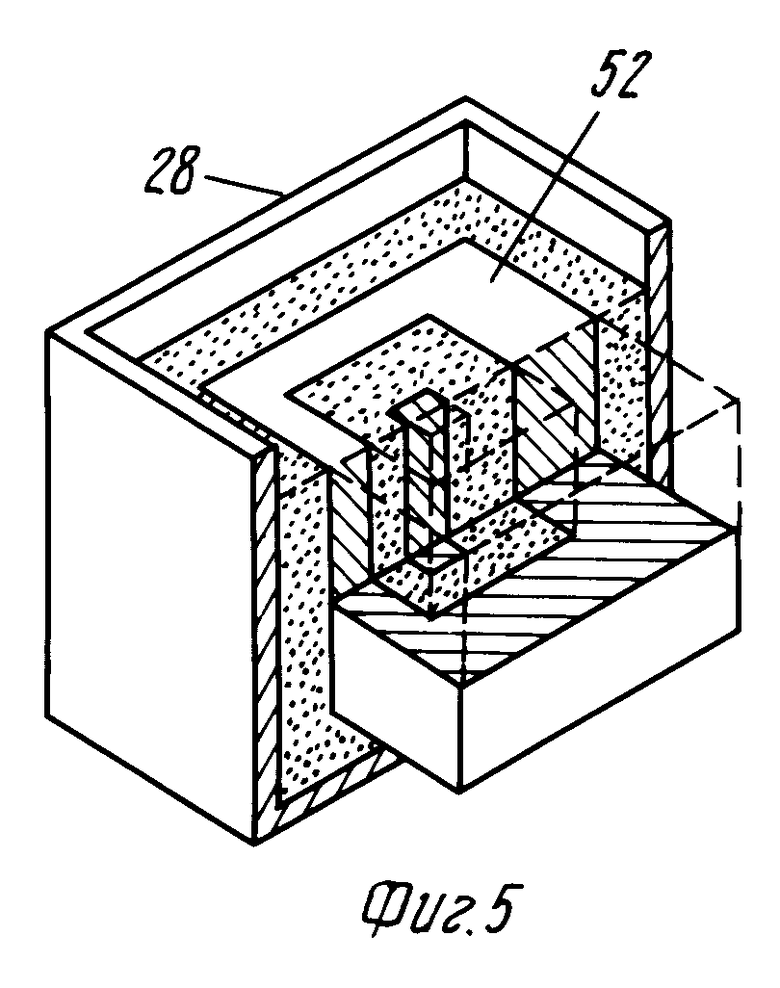

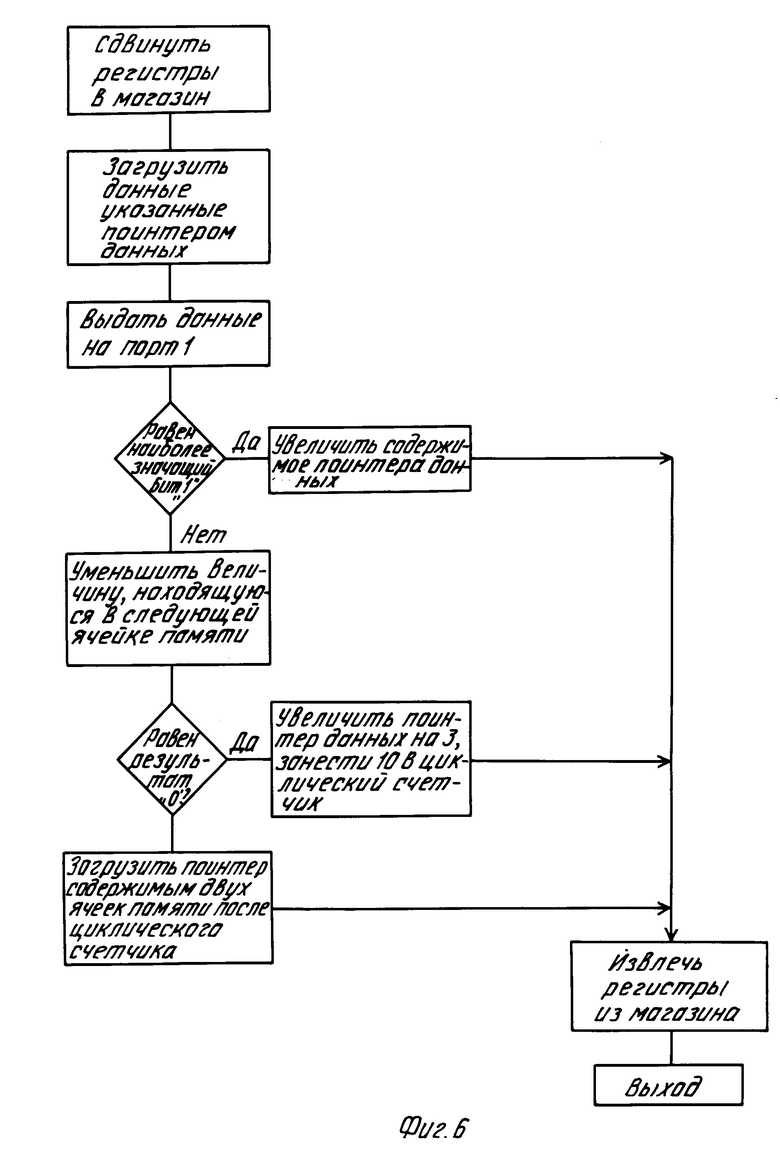

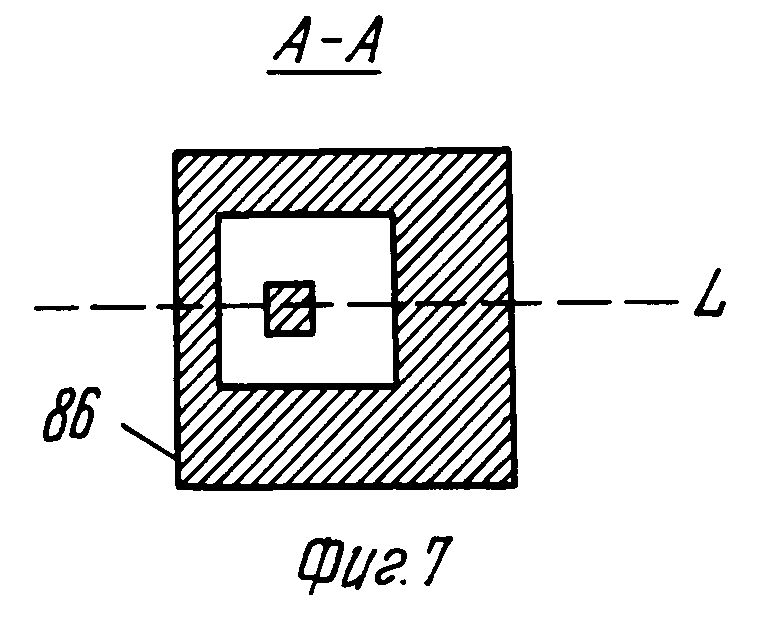

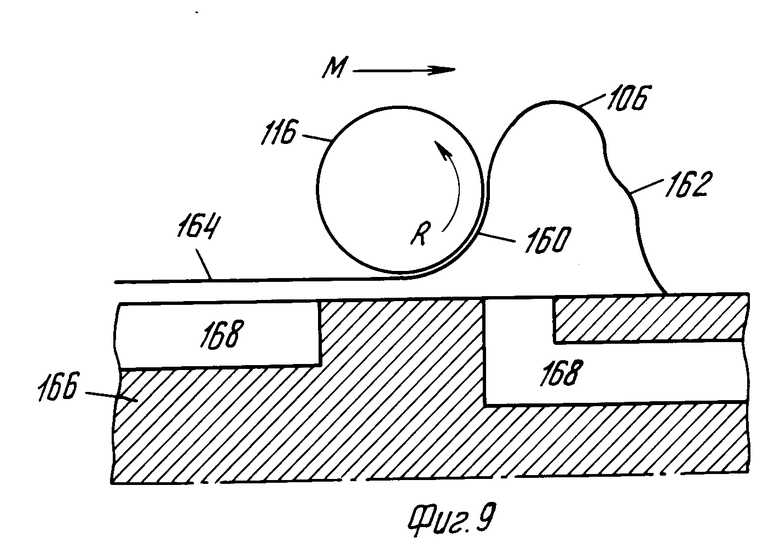

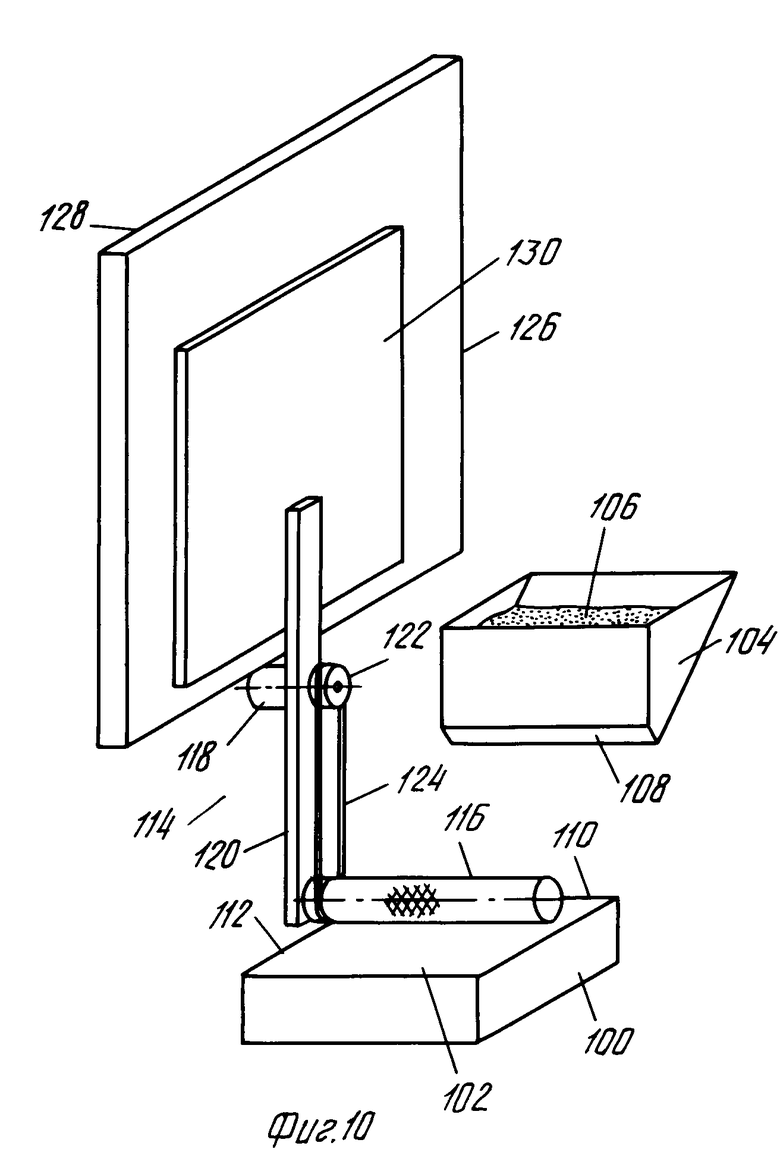

На фиг. 1 показано предлагаемое устройство; на фиг.2 - часть послойно образованной детали, изготовленной в соответствии с изобретением, (иллюстрирует картину растрового сканирования лазерным лучом мишеневой площадки); на фиг.3 - блок-схема, представляющая интерфейсную аппаратуру между компьютером, лазером и гальванометрами; на фиг.4 - перспективный вид примерной детали, изготовленной в соответствии с изобретением; на фиг.5 дано сечение с вырезами и фантомным изображением детали, представленной на фиг. 4; на фиг.6 - блок-схема программы измерения данных; на фиг.7 - сечение А-А на фиг.4; на фиг.8, а-г показана в графической формы корреляция между одиночным проходом лазера поперек слоя, представленного на фиг.7, и управляющими сигналами; на фиг.9 - вертикальное сечение устройства, распределяющего порошок в виде слоя на детали во время изготовления; на фиг.10 - устройство для расплавления порошка; на фиг.11 - устройство для понижения температуры порошка.

Устройство 10 для осуществления способа включает в себя лазер 12, распределитель 14 порошка и средство 16 управляющее лазером. Распределитель 14 порошка имеет бункер 20 для приема порошка 22 и выпускное отверстие 24. Выпускное отверстие 24 ориентировано так, чтобы порошок попадал на мишеневую площадку 26, которая определяется ограничительной конструкцией 28. Есть много вариантов распределения порошка 22.

Лазер 12 содержит лазерную головку 30, безопасный прерыватель 32 и узел переднего зеркала 34. Выбор типа лазера зависит от многих факторов и, в частности, от вида порошка 22, который подлежит спеканию. В варианте осуществления, представленном на фиг.1, использован лазер Nd YAG, который способен работать в непрерывном и импульсном режимах, создавая максимальную выходную мощность 100 Вт при работе в непрерывном режиме. Выходной луч лазера 12 имеет длину волны приблизительно 1000 М, что позволяет считать его почти инфракрасным. Лазер 12, представленный на фиг.1, содержит встроенный задающий генератор с регулируемым диапазоном от 1 до 40 кГц с длительностью импульса приблизительно, 6 нс. Как в импульсном, так и в непрерывном режиме лазер 12 допускает модулирование включением и отключением для избирательного создания лазерного луча, который перемещается вообще вдоль траектории, обозначенной стрелками на фиг.1.

Для фокусирования лазерного луча рассеивающая линза 36 и собирательная линза 38 размещены вдоль траектории прохождения луча лазера (фиг.1). Применяя только собирательную линзу 38, трудно регулировать положение истинной фокальной точки путем изменения расстояния между собирательной линзой 38 и лазером 12. Линза 36, помещенная между лазером 12 и линзой 38, создает мнимую фокальную точку между рассеивающей линзой 36 и лазером 12. Изменяя расстояние между собирательной линзой 38 и мнимой фокальной точкой, можно управлять положением истинной фокальной точки вдоль траектории лазерного луча на стороне собирательной линзы 38, удаленной от лазера 12. Существует множество вариантов в эффективной фокусировке лазерного луча в заданном месте.

Средство 16 управляющее лазером, содержит компьютер 40 и сканирующую систему 42. В предпочтительном варианте осуществления компьютер 40 содержит микропроцессор для управления лазером 12 и систему САD/САМ для генерирования данных. В варианте осуществления, представленном на фиг.1, использован персональный компьютер (Commodore 64), основные атрибуты которого включают в себя доступный интерфейсный порт и флажковую линию, которая генерирует немаскируемое прерывание.

Сканирующая система 42 содержит призму 44 для изменения направления пути лазерного луча. Физическая компоновка устройства 10 является лишь исходной посылкой при вынесении решения: одной или несколькими призмами 44 следует управлять траекторией лазерного луча. Сканирующая система 42 также содержит пару зеркал 46, 47, приводимых в движение соответственными гальванометрами 48, 49. Гальванометры связаны с соответствующими зеркалами для избирательной их ориентации. Гальванометры установлены перпендикулярно друг другу так, чтобы зеркала 46, 47 номинально размещались под прямым углом друг к другу. Задатчик 50 функционального генератора управляет перемещением гальванометра 48 (перемещение гальванометра 49 подчинено перемещению гальванометра 48) таким образом, что можно управлять целью лазерного луча на мишеневой площадке. Задатчик 50 оперативно связан с компьютером 40 (фиг.1). Известны альтернативные сканирующие способы, пригодные для использования в сканирующей системе 42, включая акустооптические сканнеры, вращающиеся многогранные зеркала и резонансные зеркальные сканнеры.

Деталь 52 (фиг. 2) содержит четыре слоя 54-57. Цель лазерного луча, обозначенная позицией 64, направлена по растровой сканирующей картике, обозначенной позицией 66. Термин "цель" (аim) имеет нейтральное значение, означающее направление, но не предполагающее модуляционное состояние лазера 12. Для удобства ось 68 принята за ось быстрого сканирования, а ось 70 - за ось медленного сканирования. Ось 72 показывает направление формирования детали.

На фиг. 9 и 10 показаны альтернативные бункера 20 формы для порошка. Опора определяет мишеневую площадку 102, на которую направлен лазерный луч 64. Бункер 104 выдает порошок 106 через отверстие 108 на мишеневую площадку 102. Измерительный ролик размещен в отверстии 108 таким образом, что, когда он вращается, отмеренная порция порошка высыпается на линию 110 на кромке мишеневой площадки 102.

Выравнивающий механизм 114 расплавляет порцию порошка 106 от кромки 110 до противоположной кромки 112 мишеневой площадки. Выравнивающий механизм 114 имеет цилиндрический барабан 116, на внешней поверхности которого выполнена накатка. Двигатель 118, смонтированный на плече 120, связан с барабаном посредством шкива 122 и ремня 124, что позволяет ему вращать барабан.

Выравнивающий механизм 114 имеет также механизм 126 для перемещения барабана 116 между кромками 110 и 112 мишеневой площадки. Механизм 126 содержит Х/Y-стол для перемещения плеча 120 горизонтально и вертикально, т.е. стол 128 неподвижен, а плита 130 избирательно перемещается относительно плиты 130.

Следующий вариант осуществления, позволяющий контролировать температуру создаваемой детали, представлен на фиг.11. Нежелательное коробление детали во время изготовления происходило из-за разности температур частиц, еще не подвергавшихся сканированию направленным энергетическим лучом, и температурой ранее просканированного слоя. Было обнаружено, что нисходящий поток воздуха с регулируемой температурой через мишеневую площадку способен уменьшить подобную нежелательную температурную разность. Нижнетяговая воздушная система 132 управляемой температуры уменьшает термическое коробление путем создания теплообмена между передаваемым воздухом и верхним слоем частиц порошка, подлежащего спеканию. Этот теплообмен понижает температуру верхнего слоя частиц, подлежащих спеканию, управляет средней температурой верхнего слоя и отводит тепло от создаваемой детали, тем самым снижая температуру ее объема и предотвращая врастание детали в неспеченный материал. Температуру входящего воздуха делают выше точки размягчения порошка, но ниже температуры, при которой происходит существенное спекание.

Нижнетяговая система 132 содержит опору 134, определяющую мишеневую площадку 136, средство для направления воздуха на мишеневую площадку и механизм для управления температурой входящего воздуха, подобный резисторному нагревателю 142. Направляющее воздух средство имеет камеру 138, окружающую опору 134, вентилятор 140 и/или вентилятор для создания разрежения 141. Окно 144 пропускает цель лазерного луча 64 (фиг.1) на мишеневую площадку 136. Механизм, распределяющий порошок, подобный представленному на фиг.1 или 10, размещен по крайней мере частично в камере 138, чтобы производить насыпку порошка на мишеневую площадку 136.

Предпочтительно, чтобы опора 134 обладала фильтровой средой 146 подобно мелкопористой бумаге, помещенной поверх сотовой пористой среды 148. Камера 150 предусмотрена для сбора воздуха перед подачей на выходное отверстие 152. Выходное отверстие сообщается с разрежающим вентилятором 141 или другим вентиляционным механизмом.

Основной идеей изобретения является создание детали послойный образом, т. е. деталь предполагается образовывать из множества отдельных поперечных полос, которые в совокупности образуют трехмерную конфигурацию детали. Каждой отдельной поперечной полосе свойственны двухмерные границы, причем каждая полоса может отличаться границами от всех остальных. Предпочтительно, чтобы толщина (размер в направлении оси 72) полос оставалась постоянной.

При осуществлении предлагаемого способа первая порция порошка 22 наносится на мишеневую площадку 26 и избирательно спекается лазерным лучом 64 для образования первого спеченного слоя 54 (см.фиг.2). Первый спеченный слой 54 соответствует первой поперечной полоске требуемой детали. Лазерный луч избирательно спекает порошок, нанесенный внутри пределов определенных границ.

Имеются альтернативные способы спекания порошка 22. Один из способов состоит в том, что цель луча направляется "векторным" образом, т.е. луч фактически трассирует по контуру и внутренней области каждой из поперечных полосок требуемой детали. Альтернативно цель луча 64 сканирует по воспроизводящейся диаграмме и модулируется лазер 12. Как видно на фиг.2, диаграмма 66 растрового сканирования используется с большим преимуществом над вектором способом в основном благодаря чистоте ее реализации.

Другой возможностью является комбинирование способов векторного и растрового сканирования таким образом, что заданные границы слоя трассируются в векторном режиме, а внутренняя область облучается в режиме растрового сканирования. При выборе способа приходится делать определенные компромиссы. Например, растровый режим обнаруживает недостаток, если его сравнивать с векторным режимом на лучах и линиях, которые не параллельны осям 68, 70 растровой диаграммы 66 лазерного луча 64, которые только аппроксимируются. Поэтому в некоторых случаях точность изготовления детали понижается, когда используются растровым диаграммным режимом. Однако растровый режим превосходит векторный режим в простоте своей реализации.

Как показано на фиг.1, цель лазерного луча 64 сканирует по мишеневой площадке 26 в непрерывном режиме растровой диаграммы. Задатчик 50 управляет гальванометрами 48, 49, создавая растровую диаграмму 66 (см.фиг.2). Смещающее перемещение зеркала 46 управляет перемещением цели лазерного луча 64 по оси 68 быстрого сканирования (фиг.2), в то время как перемещение зеркала 47 управляет перемещением цели лазерного луча 64 по оси 70 медленного сканирования.

Текущая позиция цели луча 64 подается вновь через задатчик 50 на компьютер 40 (фиг.3). Компьютер 40 располагает информацией, относящейся к полосе детали требуемого поперечного сечения, создаваемой в это время. Другими словами, порция свободного порошка 22 наносится на мишеневую площадку 26 и цель лазерного луча 64 перемещается по своей непрерывной растровой диаграмме. Компьютер 40 модулирует лазер 12 для избирательного создания лазерного луча в требуемые интервалы по растровой диаграмме 66. Таким образом, направленный луч лазера 12 избирательно спекает порошок 22 на мишеневой площадке 26, образуя необходимый спеченный слой с определенными границами требуемой поперечной полоски. Этот процесс воспроизводится для каждого слоя, причем отдельные слои спекаются друг с другом, образуя единую деталь (например, деталь 52 на фиг.2).

Из-за сравнительно низкой выходной мощности лазерной головки 30 порошок 22 состоит из частиц пластического материала (например, АВS), отличающегося как большинство пластмасс низкой теплотой плавления, сравнимой с мощностью данного лазера. Несколько отделочных обработок предлагается для деталей, создаваемых с помощью устройства 10. Например, если таким образом создания деталь будет использоваться как прототипная модель или форма для засыпки песком или заливки воском, то в отделочных операциях нет необходимости. При некоторых обстоятельствах известные поверхности создаваемой детали должны удовлетворять малым допускам, а поэтому следует выполнять некоторые отделочные операции. Некоторые типы деталей могут нуждаться в определенных физических свойствах, которые можно достичь тепловой обработкой и/или химической обработкой деталей. Например, гранулированный размер порошка 22 может быть таким, чтобы создавалась деталь, обладающая открытой пористостью, и эпоксидная смола или подобное вещество можно инжектировать в эту деталь для получения заданных материальных свойств, подобных прочности на сжатие, абразивной стойкости, гомогенности и т.д.

Были определены некоторые характеристики порошка 22, которые способствуют производственному процессу. Во-первых, энергетическое поглощение порошка можно изменять добавлением некоторой краски, подобной угольной саже. Подбирая концентрацию и композицию добавки, можно регулировать постоянную К теплопоглощения порошка. Энергетическое поглощение следует уравнению экспоненциального спада

I(Z) =Io exp (KZ), где I(Z) - оптическая интенсивность (порошок на единице площади) порошка на расстоянии по нормали к поверхности;

Iо - поверхностная величина (интенсивность на поверхности);

К - постоянная теплопоглощения.

Подбор постоянной поглощения и выбор толщины слоя, в котором поглощается заданная доля лучевой энергии, позволяют регулировать количество энергии, поглощаемой в процессе.

Следующей важной характеристикой порошка является аспектное отношение частиц (отношение максимального размера к минимальному размеру частицы), т. е. частицы с определенными аспектными отношениями тяготеют к короблению во время усадки детали. Когда частицы характеризуются малыми аспектными отношениями, т.е. близки по форме к сферическим, усадка детали происходит в трех размерах, приводя к значительному короблению. Когда частицы имеют высокие аспектные отношения (какими обладают хлопья и прутки), усадка происходит в основном в вертикальном направлении, снижая или полностью исключая коробление детали. Предполагается, что частицы с большим аспектным отношением обладают большей свободой выбора связи и межчастичный контакт предпочтительно ориентируется в горизонтальной плоскости, заставляя усадку происходить главным образом в вертикальном направлении.

Выравнивающий механизм 114 (фиг.9 и 10) создает на мишеневой площадке 102 слой порошка регулируемого уровня (слой порошка без нанесения ущерба уже созданной части детали). Мерная порция 166 порошка наносится на кромку 110 мишеневой площадки 102. Барабан 116 отведен от кромки 110, когда на нее наносится порошок 106. В системе, представленной на фиг.10, пластина 130 и плечо 120 (и закрепленные на нем механизмы) поднимаются вертикально после отсыпки порошка. Движение пластины 130 в направлении к бункеру 104 приводит барабан 116 в позицию, близкую к грядке порошка, насыпанной вдоль кромки 110. Барабан 116 опускается до соприкосновения с грядкой порошка и перемещается горизонтально поперек мишеневой площадки, разравнивая грядку порошка в гладкий ровный слой. Можно управлять точным положением пластины 130 относительно стола 128 таким образом, чтобы точно регулировать зазор между барабаном 116 и мишеневой площадкой 102 для обеспечения требуемой толщины слоя порошка. Предпочтительно, чтобы зазор между барабаном 116 и мишеневой площадкой 102 оставался постоянным, обеспечивая параллельность перемещения, но возможны и другие зазоры.

Когда барабан 116 движется горизонтально по мишеневой площадке 102 от кромки 110 до кромки 112, двигатель 118 работает, сообщая барабану противоходовое вращение. Как видно на фиг.9, противоходовое вращение, означает, что барабан 116 вращается в направлении R, противоположном направлению горизонтального движения М барабана 116 по мишеневой площадке 102.

Барабан 116 противоходово вращается с большой скоростью, разравнивая грядку порошка 106 вдоль задней кромки 160. Под действием барабана порошок выбрасывается в направлении движения М так, что частицы падают в зону передней кромки 162 порошка. За барабаном 116 (между барабаном 116 и кромкой 110) остается гладкий ровный слой 116 порошка.

Порошок 106 можно распределять поверх мишеневой площадки без повреждения ранее спеченного порошка 166 или неспеченного порошка 168: барабан 116 перемещается поперек мишеневой площадки 102 без создания срезающего усилия, направленного на ранее созданные слои, и без воздействия на деталь во время ее создания. Отсутствие такого срезающего усилия позволяет наносить ровный слой порошка 106 на хрупкую подложку в мишеневой площадке, которая одновременно содержит спеченные (166) и неспеченные (168) частицы.

Сопряжение и программное обеспечение.

Сопрягающая аппаратная часть оперативно связывает компьютер 40 с лазером 12 и гальванометрами 47, 48. Выходной порт компьютера 40 (см.фиг.1 и 3) непосредственно соединен с лазером 12 для избирательного его модулирования. При работе в импульсном режиме лазер 12 просто управляется цифровыми входными сигналами, подаваемыми на импульсный вентильный вход лазера. Гальванометр 48 приводится в движение задатчиком 50 функционального генератора, перемещая луч по оси 68 быстрого сканирования независимо от любого управляющего сигнала от компьютера 40. Однако позиционный сигнал обратной связи от гальванометра 48 подается на компаратор 74 напряжения. Другой вход компаратора соединен с цифроаналоговым преобразователем 76, который преобразует шесть младших значащих битов (биты 0-5) порта 1 пользователя на компьютере 40. Выход компаратора 74 напряжения соединен с флажковой линией 2 порта пользователя на компьютере 40. Когда компаратор напряжения устанавливает, что сигнал обратной связи от гальванометра 48 расходится с сигналом от цифроаналогового преобразователя 76, флажковая линия переходит на низкий уровень, вызывая немаскируемое прерывание. Немаскируемое прерывание влечет выдача следующего байта данных на порт пользователя на компьютере 40.

Гальванометр 49, перемещающий цель лазерного луча 64 по оси 70 медленного сканирования, управляется вторым цифроаналоговым преобразователем 78, который активизируется счетчиком 79, который увеличивает на единицу показание счета по каждой развертке цели луча 64 по оси 68 быстрого сканирования. Счетчик 79 переполняется после 256 разверток до быстрого сканирования оси 68, начиная новый цикл или диаграмму 66 растрового сканирования.

Предпочтительно, чтобы управляющие информационные данные (т.е. определенные границы поперечных сечений) для каждой растровой диаграммы 66 вычислялись системой САО по заданным габаритным размерам и конфигурации создаваемой детали. Запрограммированные или вычисляемые данные управляющей информации по каждой растровой диаграмме 66 запоминаются в компьютерной памяти в виде последовательности восьмибитовых слов. Формат данных представляет диаграмму зон включения и отключения лазера 12 в функции расстояния вдоль растровой диаграммы 66, проходимого целью луча 64. Данные хранятся в формате "точка переключения", где данные представляют расстояние вдоль каждой диаграммы 66 растрового сканирования, где лазер модулируется (т.е. переходит от состояния "Включен" в состояние "Отключен" или наоборот). Можно использовать и формат "битовой карты", но установлено, что формат "точки переключения" более эффективен при производстве деталей с высокой точностью.

В каждом восьмибитовом слове шесть наименее значащих битов (биты 0-5) представляют позицию следующей точки переключения, т.е. позицию следующей модуляции лазера 12. Следующий бит (бит 6) показывает, включается или отключается лазер непосредственно перед точкой переключения, задаваемой шестью наименее значащими битами. Наиболее значащий бит (М, В или седьмой бит) используется для зацикливания и управления по оси 70 медленного сканирования перемещения метки луча 64. Поскольку компьютер Коммандор 64 имеет ограниченную память, организация цикличности оказывается необходимостью, хотя компьютер 40 при наличии большей памяти может не пользоваться зацикливанием.

Телеметрическая программа (фиг.6) прогоняется всякий раз, когда флажковая линия переходит на низкий уровень, вызывая немаскируемое прерывание (фиг.3). Прерывание заставляет микропроцессор компьютера 40 извлечь двубайтовый вектор прерывания, который указывает на ячейку памяти, в которую передается управление программой при прерывании. Телеметрическая программа сначала сдвигает регистры в стек (магазин), а затем загружает следующий байт данных в накопитель. Слово данных также выдается за порт пользователя, шестой бит которого применяется для модулирования лазера 12 (фиг.3).

Наиболее значащий бит (седьмой бит) слова данных в накопителе подвергается анализу фиг. 6). Если значением наиболее значащего слова является единица, это означает, что конец цикла еще не достигнут, поэтому указатель данных увеличивается на единицу, содержимое регистров восстанавливается считыванием из стека и осуществляется выход из телеметрической программы, возвращающий управление микропроцессору в ячейке прерывания.

Если содержимым наиболее значащего бита в накопителе является нуль, то такое слово данных оказывается последним словом цикла. Если слово данных является последним словом цикла, то следующим битом памяти является счетчик цикла, и следующие два байта являются вектором, указывающим на вершину цикла. Когда содержимым наиболее значащего бита является нуль (конец цикла), фиг.6 счетчик цикла (следующий бит) уменьшает показание на единицу, а затем его содержимое анализируется. Если содержимое счетчика цикла все еще больше нуля, то содержимым указателя данных становится величина, хранящаяся в двух следующих после счетчика цикла байтах памяти, регистры выбираются из магазина и программное управление возвращается к ячейке прерывания. С другой стороны, если в счетчике цикла нуль, указатель данных увеличивает свое содержимое на три и счетчик цикла устанавливается на десять перед выходом из программы. Следовательно, надобность в подобном зацикливании отпадает, если объем памяти компьютера 40 оказывается достаточным.

На фиг. 4 и 5 представлен пример детали 52. Она имеет необычную форму: она несимметрична и трудноисполнима с помощью известных станочных способов. Для сравнения отметим, что деталь 52 обладает внешней базовой структурой 80, с внутренней полостью 82 и стойкой 84, расположенной внутри полости 82 (фиг. 4). На фиг.5 представлена деталь 52 внутри ограничительной структуры 28, определяющей мишеневую площадку 26. Некоторая часть порошка 22 свободна, а остальная часть порошка избирательно спечена для образования конструкции детали 52.

Отдельный слой 86, показанный на фиг.7, является продуктом однократного сканирования по растровой диаграмме 66. Для сравнения линия развертки по спеченному слою 86 обозначена буквой Z.

Фиг. 8 а-г иллюстрирует работу сопряжения программной и аппаратных частей во время развертки.

Верхний график (фиг.8а) показывает расположение обратной связи сигнала от быстрого сканирования гальванометра 48 и выходной сигнал первого цифроаналогового преобразователя 76. Компаратор 74 напряжения генерирует выходной сигнал для флажковой линии компьютера 40 при каждом пересечении обратной связи сигнала и выходного сигнала первого цифроаналогового преобразователя. На графике фиг.8, а эти точки обозначены буквой Т, поскольку они представляют точки переключения. Как можно понять по графику фиг.8 г флажковая линия генерирует немаскируемое прерывание, соответствующее одной из точек переключения А. Анализируется шестой бит каждого слова данных, и текущее состояние лазера 12 будет определяться его значением. График фиг.8 в представляет сигнал модуляции лазера для линии развертки на фиг.7. На графике фиг. 8, б показано, что нарастающий фронт наиболее значащего бита обнаруживается в конце каждой развертки цели лазерного луча 64 по оси 68 быстрого сканирования. Содержимое счетчика 79 увеличивается по нарастающему фронту и он выдает сигнал на второй цифроаналоговый преобразователь 78 для привода в действие гальванометра медленного сканирования. Таким образом, можно сделать вывод, что изготовление деталей сложной формы оказывается достаточно простым. Деталь 52, изображенную на фиг.4, затруднительно изготовить известными станочными способами. В частности если она сравнительно малого размера, то выполнение полости 82 и стойки 84 станочно-инструментальными способами трудное задание или вообще невозможно.

Следует отметить также, что точность изготовления не зависит от износа станочного инструмента и точности механических составляющих известных станочных инструментов: точность и допуски на детали, изготавливаемые способом и устройством по изобретению, являются в основном функцией качества электроники, оптики и встроенного программного обеспечения. Такие обстоятельства, как теплообмен и используемый материал, влияют на достижимую степень точности.

Известные станочные способы обработки требуют значительного вмешательства специалистов и экспертизы. Например, при способе обработки, подобном фрезерованию, необходимы выбор инструмента, сегментация детали, технологическая последовательность резки и т.д. Еще более важно принятие правильного решения при создании управляющей ленты для управляемого лентой фрезерного станка. С другой стороны, устройство настоящего изобретения нуждается лишь в данных, относящихся к каждому отдельному поперечному сечению изготовляемой детали. Хотя эти данные очень просто запрограммировать в компьютер 40, предпочтительно, чтобы компьютер 40 содержал систему САО/САМ, т. е. САО/САМ - часть компьютера 40 получает габаритные размеры и конфигурации требуемой детали, а компьютер 40 вычисляет границы каждого отдельного поперечного сечения детали. Таким образом, можно огромный объем информации о детали запоминать и передавать компьютеру на выборочной основе. Устройство 10 изготавливает деталь без вмешательства человека, и без использования затрат времени на наладку специального инструмента. Можно избежать применения сложных и дорогих матриц, ассоциируемых с порошковой металлургией и известными литейными способами.

Однако при крупных производственных партиях и определенных материальных характеристиках детали целесообразнее изготавливать известными способами. Предлагаемый способ и устройство 10 оказывается полезными во многих случаях. Например, можно просто и дешево изготавливать прототипные модели и литейные формы, в частности литейные формы для литья в песок, для литья по выплавляемым моделям и других формовочных способов. Кроме того, когда требуемое количество очень мало, например, при замене устаревших деталей, организация производства подобных запасных частей с помощью предлагаемого устройства имеет преимущества. Наконец, применение этого устройства может оказаться полезным, когда габариты производственных мощностей оказываются доминирующим ограничением, например, для кораблей и космоса.

Использование: в порошковой металлургии. Сущность: компьютер либо вычисляет или заранее получает границы требуемых поперечных сечений детали. Для каждого поперечного сечения цель лазерного луча сканирует по слою порошка, и луч включается лишь для спекания порошка внутри границ поперечного сечения. Порошок наносится и последовательными слоями спекается до образования законченной детали. Порошок может быть из пластмассового, металлического керамического или полимерного вещества. В предпочтительном варианте цель лазера перемещается непрерывным растровым сканированием и лазер включается, когда луч нацелен внутрь границ конкретного поперечного сечения, формируемого в текущий момент. Предпочтительно, чтобы распределяющий порошок механизм имел барабан, который перемещается горизонтально над мишеневой областью и противоходово вращается, выравнивая и распределяя порошок в равномерный слой на мишеневой площадке. Нижетяговая система создает воздушный поток регулируемой температуры через мишеневую площадку, понижая температуру порошка во время спекания. 2 с. и 25 з.п. ф-лы, 11 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4587396, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-10-30—Публикация

1988-06-16—Подача