Изобретение относится к черной металлургии, в частности к сталям, применяемым в химическом машиностроении для деталей и элементов сварных металлоконструкций, работающих при температуре от - 70 до +425оС под давлением.

Известна сталь следующего состава, вес.%: Углерод не более 0,12 Кремний 0,17-0,37 Марганец 1,4-1,8 Хром не более 0,30 Никель не более 0,30 Медь не более 0,30 Азот не более 0,008 Мышьяк не более 0,08 Железо и примеси остальное

Эта сталь имеет недостаточную прочность и низкую ударную вязкость при отрицательных температурах.

Наиболее близкой к предлагаемой стали по технической сущности к предлагаемому результату является сталь следующего состава, вес.%: Углерод не более 0,12 Кремний 0,5-0,8 Марганец 1,3-1,7 Хром не более 0,30 Никель не более 0,30 Медь не более 0,30 Азот не более 0,008 Мышьяк не более 0,08 Железо и примеси остальное

Для стали марки 09Г2С суммарное содержание элементов S и Р ≅ 0,060%, а для стали марки 09Г2С - 0,020%. Увеличение содержания в стали кремния позволило несколько увеличить прочность без изменения ударной вязкости, т.е. кремний способствовал укрупнению зерна.

Цель изобретения - повышение значений прочности, пластичности и ударной вязкости.

Для достижения поставленной цели в сталь, содержащую углерод, марганец, кремний, дополнительно вводят ванадий, алюминий, титан, кальций при следующем соотношении компонентов, вес,%: Углерод 0,08-0,12 Марганец 1,3-1,7 Кремний 0,5-0,7 Ванадий 0,05-0,10 Алюминий 0,02-0,08 Титан 0,003-0,008 Кальций 0,005-0,01 Железо и примеси Остальное

Введение ванадия придает стали мелкодисперсную структуру, т.к. образует стойкие карбиды, имеющие высокую температуру растворения в аустените, поэтому они способствуют измельчению зерна. Алюминий является сильным раскислителем и одновременно оказывает модифицирующее действие на сталь. Наличие в стали алюминия приводит к измельчению аустенитного зерна, повышает предел текучести, снижает температуру перехода в хрупкое состояние, ухудшает свариваемость стали. Введение титана сильно измельчает зерно стали и понижает ее чувствительность к перегревам, поскольку прочные и устойчивые при нагреве карбиды титана не переходят в твердый раствор и задерживают рост зерна стали. Введение кальция в качестве модифицирующего элемента обеспечивает уменьшение вредного влияния пластичных сульфидов марганца, обеспечив образование труднорастворимых сульфидов кальция, образовавшихся при более высоких температурах. Неметаллические включения приобретают глобулярную форму. Минимальное содержание углерода 0,08% выбрано из условий получения требуемого уровня прочности. Максимальное содержание углерода 0,12% выбрано из условий обеспечения свариваемости. Увеличение содержания углерода повышает прочностные свойства. Марганец при содержании до 1,7% умеренно упрочняет сталь, несколько повышает ударную вязкость и хладостойкость, что связано с измельчением зерна. Максимальное содержание марганца 1,7% принято с тем, что дальнейшее увеличение марганца сопровождается увеличением доли перлитной составляющей без существенного изменения структуры, поэтому сталь упрочняется с некоторым ухудшением вязкости и хладостойкости. Минимальное содержание ванадия 0,05% принято для образования в стали высокостойких карбидов ванадия, а максимальное содержание 0,10% из условий обеспечения высокой пластичности и вязкости.

Минимальное содержание алюминия 0,02% выбрано из условия полной раскисленности и измельчения зерна. Максимальное содержание алюминия 0,08% определено исходя из необходимости сохранения мелкозернистости стали при нормализации и сварке.

Минимальное содержание титана 0,003% выбрано из условия измельчения первичной структуры металла, поскольку образующиеся в жидкой стали карбиды титана служат центрами кристаллизации. Сталь, легированная титаном более 0,008% в горячекатаном состоянии, характеризуется высокой прочностью, но низкой пластичностью и ударной вязкостью.

П р и м е р конкретного выполнения. Известные и предлагаемые составы сталей выплавлялись в индукционных печах ИСТ-16 и разливались в изложницы в слитки по 50 кг. Опытные слитки ковались на поковки размером 40х130х400 мм. Нагрев слитков проводился по следующему режиму: посадка в печь при температуре ≅ 750±30оС; выдержка при этой температуре 2 ч; нагрев по мощности печи до температуры 1280оС; выдержка при этой температуре 2 ч; температурный интервал ковки 1280-750оС.

После окончания ковки поковки проходили предварительную термообработку. Режим предварительной термической обработки: посадка при температуре ≅600оС; нагрев по мощности печи до 680±10оС; выдержка при 680±10оС - 5 ч; охлаждение с печью до 300оС, далее на воздухе.

Поковки термически обрабатывались и механическим путем разрезались на заготовки образцов. Режим окончательной термической обработки: нормализация - температура печи при посадке ≅ 900оС; нагрев по мощности печи до 910-915оС; выдержка при 910-915оС - 2 ч; охлаждение на воздухе; отпуск - температура печи при посадке ≅ 650оС; нагрев по мощности печи до 630-635оС; выдержка при температуре 630-635оС - 8 ч, охлаждение на воздухе,

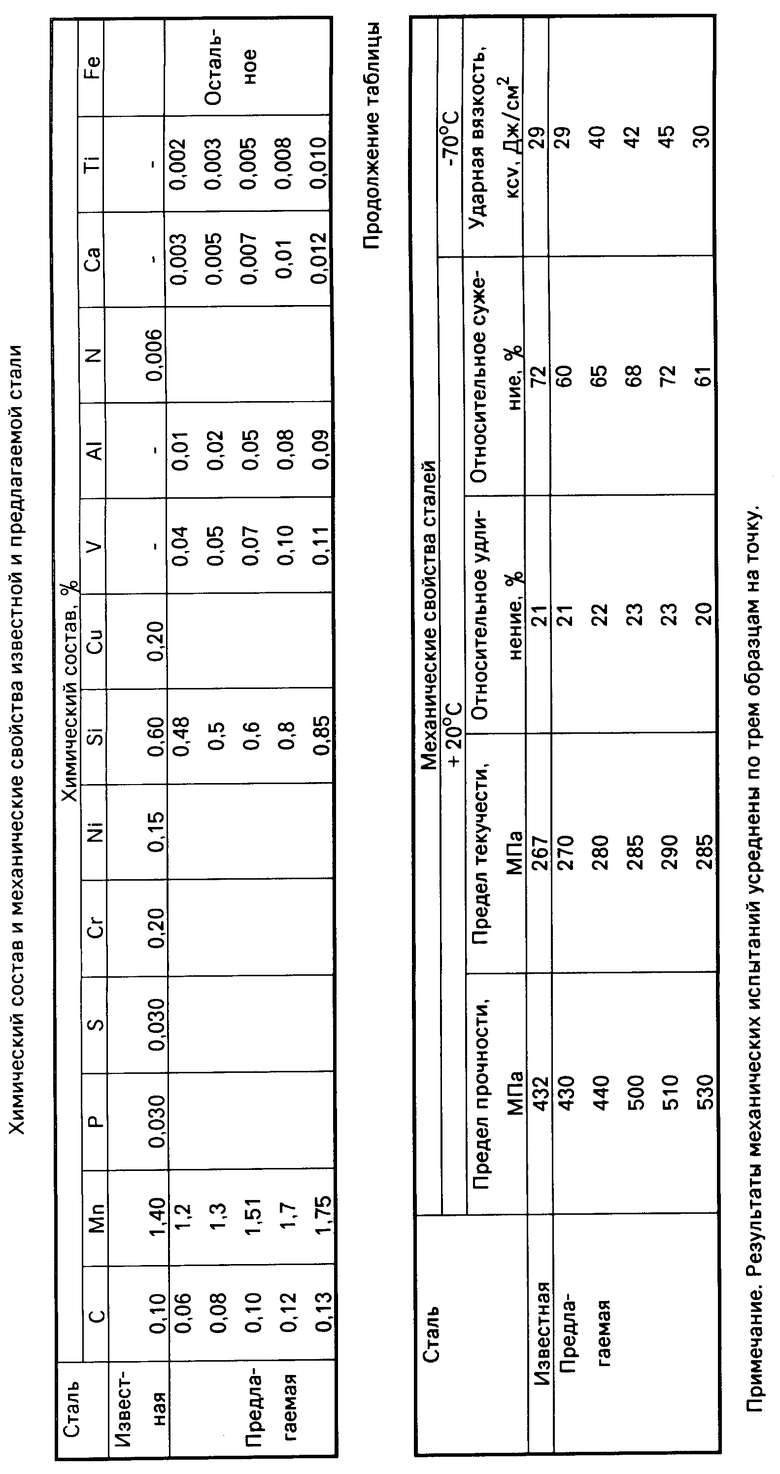

В таблице приведены химические составы предлагаемой и известной сталей и их свойства. Предлагаемый состав стали позволит при сохранении пластичности и ударной вязкости значительно увеличить прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СТАЛЬ | 1996 |

|

RU2100470C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2442831C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2433191C1 |

Использование: для изготовления деталей и элементов сварных металлоконструкций, работающих в интервале температур от -70 до +425°С под давлением. Сталь содержит, вес.%: углерод 0,08 - 0,12; марганец 1,3 - 1,7; кремний 0,5 - 0,8; ванадий 0,05 - 0,1; титан 0,003 - 0,08; алюминий 0,02 - 0,08; кальций 0,005 - 0,01; железо - остальное. 1 табл.

СТАЛЬ, содержащая углерод, марганец, кремний и железо, отличающаяся тем, что, с целью повышения прочности, пластичности и ударной вязкости, она дополнительно содержит ванадий, титан, алюминий и кальций при следующем соотношении компонентов, мас.%:

Углерод 0,08 - 0,12

Марганец 1,3 - 1,7

Кремний 0,5 - 0,8

Ванадий 0,05 - 0,1

Титан 0,003 - 0,008

Алюминий 0,02 - 0,08

Кальций 0,005 - 0,01

Железо Остальное

| УГЛОВОЙ РОЛИК ДЛЯ НАСТЕННОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДКИ | 1930 |

|

SU19282A1 |

Авторы

Даты

1994-10-30—Публикация

1991-11-20—Подача