Изобретение относится к области металлургии, в частности к устройствам для производства агломерата из рудного сырья путем спекания под давлением.

Известна кольцевая (карусельная) агломерационная машина для спекания железорудных материалов под давлением, содержащая спекательные чаши с верхними и нижними приводными крышками, воздухопровод для подвода сжатого воздуха к каждой чаше и газопровод для отвода газов от чаши, общий газовый коллектор. Узел загрузки шихты и зажигательный горн расположен над спекательными чашами.

Однако такое устройство слишком усложнено системой открывания и закрывания крышек, операции загрузки, разгрузки и зажигания требуют дополнительного количества спекательных чаш, которые не используются в этих позициях для спекания, снижая производительность машины. Зажигание шихты производится без герметизации чаши и не под давлением, что приводит к загрязнению рабочего пространства из-за выбивания газа и снижению эффективности.

Наиболее близкой к описываемому устройству по совокупности признаков является кольцевая горизонтальная машина для спекания рудных материалов под давлением, основными признаками которой, совпадающими с существенными признаками изобретения, являются следующие. Машина содержит одну кольцевую платформу с равномерно размещенными на ней спекательными чашами с колпаками и вторую вращающуюся тарель также с равномерно размещенными на ней чашами, оборудованную последовательно установленными разгрузочным и зажигательным устройствами, а также газо- и воздухопроводы. Имеется узел перестановки чаш с тарели на платформу и обратно.

Однако и в этом устройстве при зажигании агломерационной шихты вследствие недостаточной плотности сочленения зажигательного устройства и спекательной чаши может происходить выбивание дымовых газов, что приведет к ухудшению условий труда и загрязнению атмосферы. По этой причине невозможно увеличение давления газа в зажигательном горне и зажигание под давлением. Кроме того, при использовании такой машины, в которой газопроводы отходящего газа объединены в общий коллектор, становится невозможной переработка некоторых видов рудных материалов. Так, при спекании железорудных материалов с примесями цветных металлов (например, доменные и сталеплавильные шламы, содержащие цинк, свинец и др.) необходимо получить железорудный агломерат и уловить продукт, содержащий эти цветные металлы, которые возгоняются в процессе спекания и удаляются из слоя в конечной стадии процесса с отходящими газами. При использовании устройства по прототипу возгоны цветных металлов уходят с газами в общий коллектор и безвозвратно теряются с дымовыми газами, засоряя окружающую среду. Часть таких возгонов конденсируется и осаждается в коллекторе, борове и дымовой трубе при охлаждении отходящего газа.

Целью изобретения является обеспечение возможности переработки железорудных материалов, содержащих примеси цветных металлов, с выделением железосодержащего продукта, содержащего цветные металлы, улучшение условий труда и снижение вредных выбросов в атмосферу, а также увеличение производительности машины.

Для решения поставленной задачи изобретения содержит две вращающиеся кольцевые платформы, первая из которых предназначена для разгрузки и загрузки шихтой спекательных чаш и зажигания шихты, а вторая - для спекания, при этом первая платформа оборудована разгрузочным, загрузочным и зажигательным устройствами, а вторая - прижимными колпаками для подачи сжатого воздуха в чаши, которые равномерно размещены на обеих платформах. Кроме того, машина содержит вакуум-камеры для отсоса отходящих из спекаемого слоя газов, газо- и воздухопроводы и систему очистки отходящих газов. Все эти существенные признаки изобретения совпадают с признаками прототипа.

Изобретение отличается от прототипа следующими признаками. Вторая вращающаяся платформа, предназначенная для спекания, оборудована отдельной вакуум-камерой с автономной системой газоочистки, которая установлена на позиции перестановки чащ с второй платформы на первую, а остальные позиции расположения спекательных чаш второй платформы соединены общей вакуум-камерой с системой газоочистки отходящих газов. Этот признак позволяет при спекании материалов с примесями цветных металлов в заключительной стадии спекания отсасывать отходящие газы с возгонами цветных металлов в отдельную вакуум-камеру с автономной газоочисткой для улавливания продукта, содержащего цветные металлы (например, цинк). В результате на такой машине будет получен отдельно железосодержащий продукт и исключен выброс цветных металлов в атмосферу.

Машина снабжена толкателем для перестановки спекательных чаш с первой платформы на вторую и обратно, а спекательные чаши выполнены передвижными, при этом вращение обеих платформ осуществляется периодически. Перемещение спекательных чаш с платформы на платформу с помощью толкателя значительно упрощает конструкцию машины и сокращает время, необходимое для перестановки чаш, увеличивая производительность машины.

Первая вращающаяся платформа в позиции зажигания оборудована прижимным устройством для герметизации сочленения крышки зажигательного устройства и спекательной чаши. Этот признак обеспечивает исключение выбивания дымовых газов в рабочее помещение при зажигании шихты, в том числе и при зажигании под давлением.

Таким образом, совокупность указанных существенных признаков изобретения позволяет достичь требуемого технического результата, а именно: улучшить условия труда и экологическую обстановку за счет снижения вредных выбросов, упростить конструкцию машины и увеличить ее производительность за счет сокращения времени отдельных операций и повышения давления при зажигании, обеспечить возможность переработки железосодержащего сырья с примесями цветных металлов с получением двух продуктов (железосодержащего и содержащего цветные металлы).

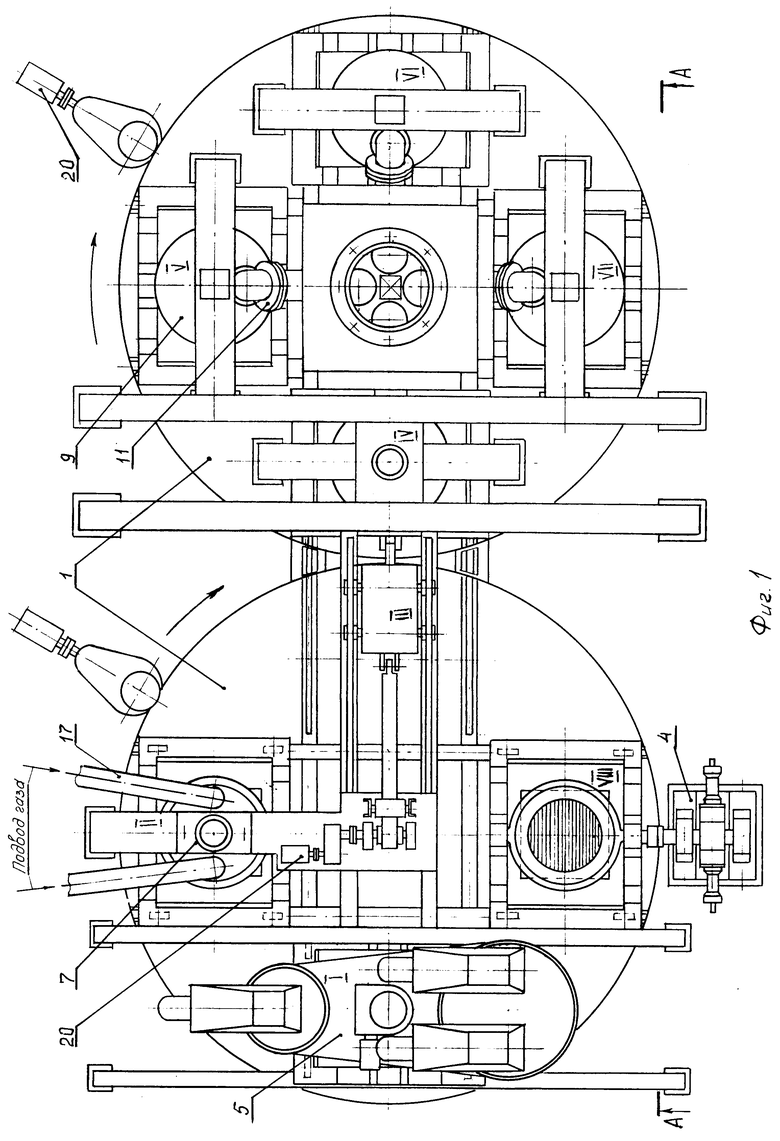

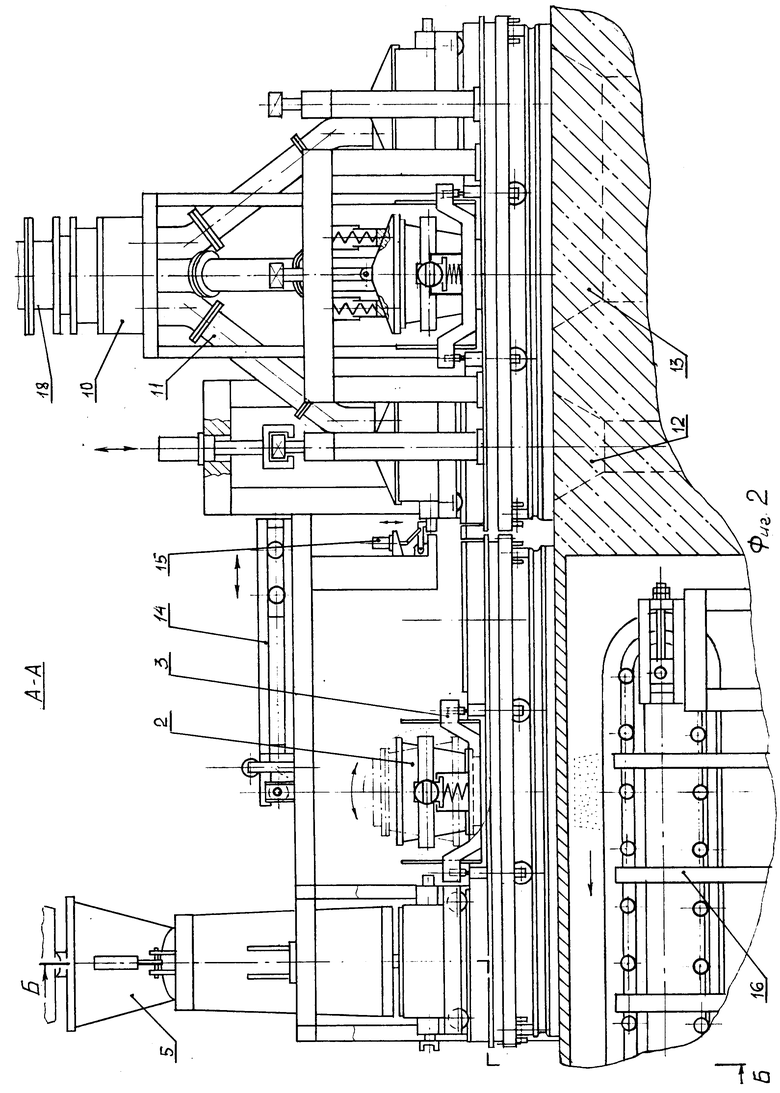

На фиг. 1 изображен вариант предлагаемой машины, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Машина состоит из двух вращающихся кольцевых платформ 1 с равномерно размещенными на них спекательными чашами 2, которые установлены на передвижных тележках 3. Позиции расположения спекательных чаш на платформах обозначены римскими цифрами от I до YIII. Первая из двух платформ оборудована разгрузочным устройством 4 для опрокидывания чаши на 180о, загрузочным устройством 5 для загрузки в чаши шихты и постели, гладилкой 6 для разравнивания слоя, зажигательным горном 7 и прижимным устройством для прижатия крышки горна к чаше. Вторая платформа оборудована прижимными колпаками 9 для герметизации чаш и подвода сжатого воздуха для спекания из распределительной коробки 10 посредством гибкого рукава 11, отдельной вакуум-камерой 12 с автономной системой газоочистки на позиции IY, а на позициях Y-YII общей вакуум-камерой 13. Над платформами расположен толкатель 14 с механизмом захвата 15 для перестановки чаш с платформы на платформу из позиции III на позицию IY и обратно. Под первой платформой расположен транспортер 16 для готового продукта, машина оборудована газопроводами 17 и воздухопроводами 18, вакуум-камерой 19 в позиции 11 зажигания, приводами 20 соответствующих механизмов.

Работает агломерационная машина следующим образом. Находящаяся на первой вращающейся платформе 1 в позиции I спекательная чаша 2 загружается с помощью загрузочного устройства 5 постелью и шихтой, после чего гладилка 6 разравнивает верх загруженного слоя шихты. Затем платформа поворачивается на 90о, перемещая загруженную чашу 2 под зажигательный горн 7 на позицию II, крышка зажигательного горна 7 прижимным устройством 8 прижимается к верхней части чаши 2 и осуществляется зажигание шихты под давлением. Пpи этом прижимное устройство 8 прижимает спекательную чашу 2 к горловине вакуум-камеры 19, обеспечивая герметизацию не только сочленения чаши 2 с горном 7, но и чаши 2 с вакуум-камерой 19. После зажигания крышка горна 7 поднимается и поворотом платформы 1 на 90о эта чаша устанавливается на позиции III, при этом вторая вращающаяся платформа 1 уже освобождена на своей позиции IY от спекательной чаши 2. С помощью толкателя 14 производится перестановка спекательной чаши 2 с позиции III первой платформы на позицию IY второй платформы. Перестановка производится путем перемещения передвижной тележки 3, на которой установлена спекательная чаша 2. На позиции IY спекательная чаша 2 с зажженной шихтой накрывается прижимным колпаком 9, который герметизирует чашу и прижимает ее нижнюю плоскость к платформе 1. После этого вторая платформа 1 поворачивается на 90о и чаша 2 перемещается на позицию Y, где начинается процесс спекания. Для этого из воздухопровода 18 через распределительную коробку 10, гибкий рукав 11 и колпак 9 подается сжатый воздух. Отходящие газы отсасываются из-под спекаемого слоя шихты с помощью вакуум-камеры 13, общей для позиции Y-YII и всего пространства между этими позициями по траектории перемещения чаши 2. Процесс спекания шихты продолжается при последовательно с интервалами повороте второй платформе 1, на позициях YI и YII при очередном повороте второй платформы 1 на 90о спекательная чаша 2 возвращается на позицию IY, при этом позиция III на первой платформе 1 свободна от чаши. На позиции IY второй платформы 1, оборудованной отдельной вакуум-камерой 12 с автономной системой газоочистки, происходит окончание процесса спекания шихты с возгоном цветных металлов из слоя (например, цинка и подобных) со степенью их удаления до 85-95% и улавливанием в автономной системе газоочистки продукта, содержащего цветные металлы. После окончания процесса спекания и возгона прекращается подача сжатого воздуха из распределительной коробки 10, поднимается прижимной колпак 9, спекательная чаша 2 зацепляется механизмом захвата 15 и толкателем 14 перестанавливается из позиции IY второй платформы 1 на позицию III первой платформы путем перемещения тележки 3. Механизм захвата 15 освобождает чашу 2 и первая платформа 1 совершает очередной поворот на 90о, переводя чашу на позицию YIII, при этом вторая платформа 1 остается неподвижной с освобожденной позицией IY для принятия следующей очередной чаши с зажженной шихтой с первой платформы. Спекательная чаша 2 с готовым продуктом (железосодержащий агломерат, отделенный от примесей цветных металлов) на позиции YIII с помощью разгрузочного устройства 4 опрокидывается на 180о, агломерат из чаши 2 падает на транспортер 16 и подается на обработку, а чаша возвращается разгрузочным устройством в исходное положение. После окончания разгрузки первая платформа 1 снова поворачивается на 90о, подавая освобожденную спекательную чашу 2 в позицию I под загрузку, и описанный цикл повторяется.

Всего в описанном варианте предлагаемой машины она укомплектована семью передвижными спекательными чашами, которые расположены на двух периодически вращающихся платформах с восемью позициями расположения чаш. В зависимости от требуемой производительности могут быть любые варианты осуществления изобретения с другим количеством спекательных чаш.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агломерационная машина для спекания материалов | 1986 |

|

SU1305175A1 |

| Кольцевая горизонтальная машина | 1976 |

|

SU600375A1 |

| Способ спекания полиметаллического железистого сырья на конвейерной машине и устройство для его осуществления | 1990 |

|

SU1781311A1 |

| КАРУСЕЛЬНАЯ АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ СПЕКАНИЯ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ | 2005 |

|

RU2288416C1 |

| Кольцевая агломерационная машина для спекания материалов под давлением | 1977 |

|

SU670787A1 |

| Агломерационная машина | 1984 |

|

SU1196656A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293126C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1999 |

|

RU2148091C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2154790C1 |

Изобретение относится к области металлургии, конкретнее к устройствам для спекания под давлением. Сущность: машина состоит из двух независимо и периодически вращающихся платформ и тарели, на которых располагаются спекательные чаши. Тарель предназначена для разгрузки, загрузки и зажигания и оборудована соответствующими устройствами, а платформа - для спекания агломерата с возгонкой из слоя шихты примесей цветных металлов и оборудована прижимными колпаками для подачи сжатого воздуха и герметизации чаш. Спекательные чаши установлены на передвижных тележках и переставляются с платформы на тарель и обратно толкателем. Зажигание шихты производится под давлением, для чего машина оборудована специальным прижимным устройством. Платформа для спекания оборудована отдельной вакуум-камерой с автономной газоочисткой на позиции перестановки чаш, а остальные позиции соединены общей вакуум-камерой с основной газоочисткой. Это позволяет в конечной стадии процесса спекания удалять из слоя примеси цветных металлов и улавливать их в автономной газоочистке. Использование такой машины обеспечивает возможность переработки железосодержащих материалов с примесью цветных металлов с получением раздельно железосодержащего и содержащего цветные металлы продуктов, позволяет повысить производительность и улучшить условия труда и экологическую обстановку. 3 ил.

КОЛЬЦЕВАЯ АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ СПЕКАНИЯ РУДНЫХ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ, содержащая соединенную с приводом вращения кольцевую платформу, на которой равномерно размещены передвижные спекательные чаши с прижимными колпаками, имеющую возможность периодического вращения тарель, над которой на расстоянии, равном расстоянию между установленными на тарели чашами, последовательно расположены разгрузочное, загрузочное и зажигательное устройства, узел перестановки чаш с платформы на тарель и обратно, вакуум-камеры, систему газоочистки отходящих газов, газо- и воздухопроводы, отличающаяся тем, что машина снабжена дополнительной системой газоочистки и прижимным устройством для герметизации сочленения кожуха зажигательного устройства и спекательной чаши, а узел перестановки чаш с платформы на тарель и обратно выполнен в виде толкателя, при этом вакуум-камера в позиции перестановки чаш с платформы на тарель выполнена автономной и соединена с дополнительной системой газоочистки, остальные позиции расположения спекательных чаш на платформе объединены одной общей вакуум-камерой, причем платформа выполнена с возможностью периодического вращения.

| Кольцевая горизонтальная машина | 1976 |

|

SU600375A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1994-10-30—Публикация

1992-07-15—Подача