Изобретение относится к металлургии, конкретнее, к непрерывной разливке стали.

Известен способ непрерывной разливки стали, включающий инжекцию газа в стакан-дозатор промежуточного ковша через отверстие в теле стакана, снабженное металлической пробкой с подводящими патрубками. Газ по патрубкам подается в газопроницаемое кольцо и равномерно распределяется по поверхности рабочего канала стакана [1].

Недостатком известного способа является ухудшение качества литых заготовок при таком подводе газа в сочетании с использованием шиберного затвора. В этом случае при расходе газа менее 10 л/мин происходит зарастание канала шиберного затвора и, как следствие, возникает необходимость прожигания канала кислородом. Это приводит к образованию поясов на заготовках и увеличивает количество неметаллических включений. При расходе газа более 10 л/мин на зеркале металла возникает бурление, происходит оголение металла и интенсифицируется процесс вторичного окисления, что приводит к увеличению неметаллических включений.

Наиболее близким по технической сущности является способ, предусматривающий подачу газа в истекающую струю металла из сталеразливочной емкости через стакан-дозатор и шиберный затвор со скользящей плитой, совершающей возвратно-поступательное движение, в нижнюю треть стакана-дозатора. При этом пористость нижней части стакана на 5-20% выше пористости верхней части стакана [2].

Недостатком этого способа является ухудшение качества непрерывнолитых заготовок при использовании шиберного затвора. При малых расходах газа нарушается стабильность процесса разливки из-за зарастания канала шиберного затвора и необходимости его прожигания кислородом. При больших расходах газа возникает бурление металла на зеркале в кристаллизаторе и интенсифицируется процесс вторичного окисления металла. В обоих случаях увеличивается количество неметаллических включений в непрерывнолитых заготовках.

Технический эффект при использовании предлагаемого способа заключается в повышении стабильности процесса разливки и улучшении качества непрерывнолитых заготовок.

Указанный эффект достигают тем, что вдувание газа в струю металла по ее периметру, истекающую из сталеразливочной емкости через стакан-дозатор и шиберный затвор со скользящей плитой, совершающей возвратно-поступательное движение, осуществляют с неравномерным распределением расхода газа по периметру струи металла в рабочем канале стакана-дозатора, при этом 60-80% всего газа подают в область струи, обращенной в сторону, противоположную направлению движения скользящей плиты шиберного затвора при его открытии, причем эта область ограничена дугой периметра струи в пределах 0,25...0,5 его величины.

Повышение стабильности процесса разливки и улучшение качества литых заготовок, обеспечиваются за счет того, что неравномерное распределение газа по периметру канала стакана-дозатора с подачей 60-80% всего количества газа в область струи, обращенной в сторону, противоположную направлению движения скользящей плиты шиберного затвора при его открытии, позволяет при малых расходах газа (менее 10 л/мин) предотвратить зарастание канала шиберного затвора. Это обстоятельство предотвращает нарушение стабильности процесса и необходимости прожигания канала шиберного затвора кислородом. При этом не используется большой расход газа более 10 л/мин, что предотвращает бурление зеркала металла в кристаллизаторе и вторичное окисление металла - это приводит к уменьшению количества неметаллических включений. При подаче газа в область струи, обращенной в сторону, противоположную направлению движения скользящей плиты при его открытии, менее 60% всего количества вдуваемого газа, происходит затягивание канала шиберного затвора при малых (менее 10 л/мин) расходах газа. При подаче более 80% - при малых расходах газа происходит зарастание канала стакана-дозатора, что также приводит к нарушению стабильности процесса разливки и ухудшению качества литых заготовок. При длине дуги менее 0,25 периметра происходит затягивание канала шиберного затвора. То же происходит и при дуге более 0,5 длины периметра.

Ниже даны варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Для осуществления распределения газа по периметру струи в заданных пределах может быть, например, использован следующий вариант. Газ подают в стакан-дозатор через отверстие в его теле. При этом стакан состоит из двух частей - нижней и верхней. Между ними в кольцевой проточке вклеена пористая вставка, внутренний диаметр которой соответствует диаметру рабочего канала стакана-дозатора. Вставка выполнена с различной пористостью, которая определяет количество газа, поступающего в струю металла по ее периметру.

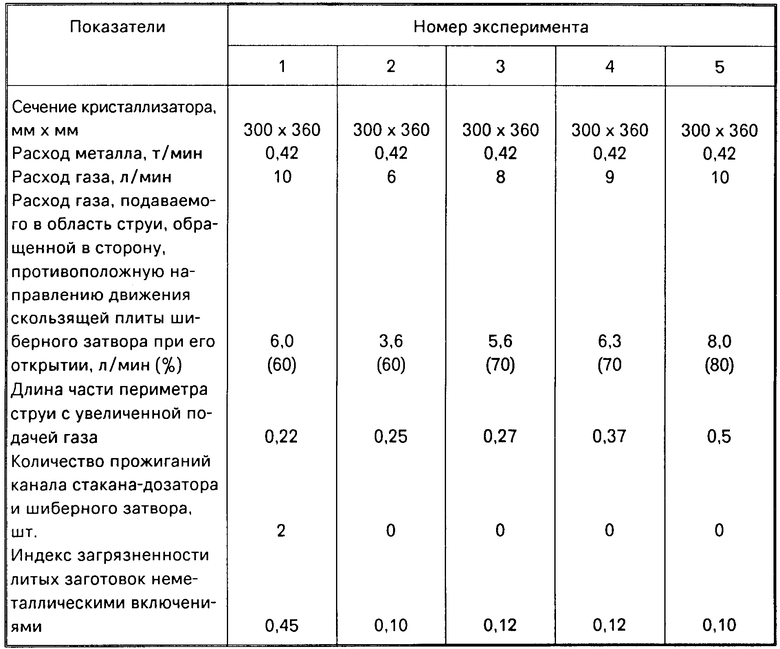

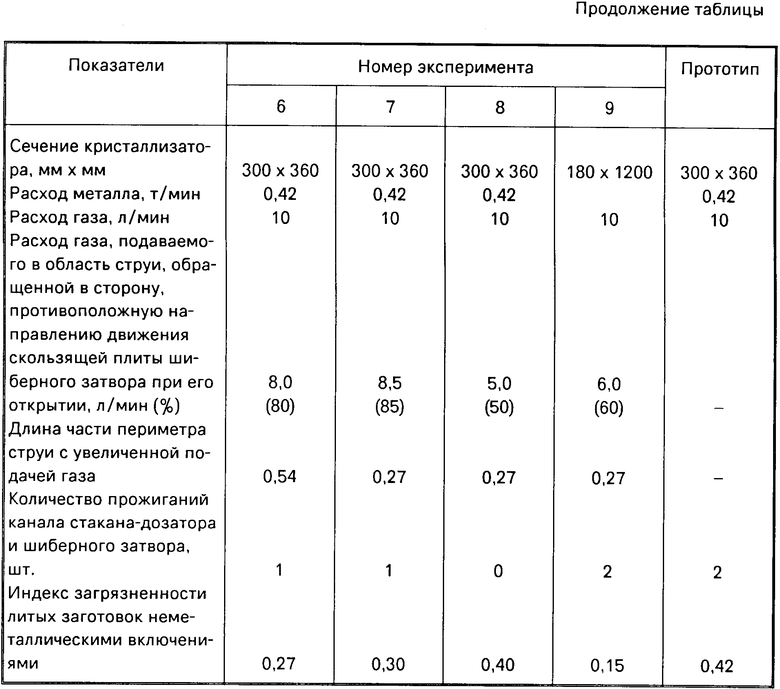

Результаты экспериментов приведены в таблице.

Как видно из таблицы, наихудшие показатели по загрязненности литых заготовок и стабильности процесса разливки имеют плавки, отлитые по режимам 1, 6, 7 и 8.

При режиме 1 произошло зарастание канала стакана-дозатора из-за недостаточной длины дуги (менее 90о) периметра области струи металла, в которую подавали увеличенное количество газа. При режиме 6 произошло зарастание канала шиберного затвора из-за большой длины дуги (более 180о) периметра области струи металла, в которую подавали увеличенное количество газа.

При режиме 7 произошло затягивание канала стакана-дозатора из-за большого (более 80%) количества газа, вдуваемого в ограниченную область струи. При режиме 8 произошло затягивание канала шиберного затвора из-за малого (менее 60%) количества вдуваемого газа в область струи металла, обращенной в сторону, противоположную направлению движения скользящей плиты шиберного затвора при его открытии.

В прототипе (пример 10) происходит зарастание канала шиберного затвора при расходе газа 10 л/мин и менее, что ведет к нарушению стабильности процесса и увеличивает загрязненность металла.

Применение предложенного способа позволит сократить отсортировку проката из непрерывнолитых заготовок по дефектам поверхности и неметаллическим включениям на 2,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2337789C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191090C2 |

| Способ разливки металлов и сплавов | 1990 |

|

SU1780922A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109593C1 |

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ КОВШЕЙ | 1995 |

|

RU2092281C1 |

| Устройство для защиты струи металла при непрерывной разливке | 1982 |

|

SU1097439A1 |

| Устройство для подвода металлапРи НЕпРЕРыВНОй РАзлиВКЕ | 1979 |

|

SU829325A1 |

| СКОЛЬЗЯЩИЙ ЗАТВОР СТАЛЕРАЗЛИВОЧНОГО ИЛИ ПРОМЕЖУТОЧНОГО КОВША | 1991 |

|

RU2007269C1 |

Способ непрерывной разливки стали включает регулирование истечения металла из сталеразливочной емкости через стакан - дозатор и шиберный затвор со скользящей плиткой, совершающей возвратно - поступательное движение, а также вдувание газа в струю металла по ее периметру. Газ вдувают в струю металла с неравномерным распределением по ее периметру, при этом 60 - 80% всего объема газа подают в область струи, обращенной в сторону, противоположную направлению движения скользящей плиты шиберного затвора при его открытии. Эта область ограничена дугой периметра струи в пределах 90 - 180 градусов. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ, включающий регулирование истечения струи металла из сталеразливочной емкости через стакан-дозатор посредством шиберного затвора со скользящей плитой и вдувание газа в струю металла по ее периметру, при этом скользящей плите сообщают возвратно-поступательное перемещение, отличающийся тем, что газ вдувают в струю металла с неравномерным расходом по ее периметру, при этом 60 - 80% объема газа подают со стороны, противоположной направлению движения скользящей плиты шиберного затвора при его поступательном перемещении, на длине дуги, составляющей 0,25 - 0,5 периметра струи металла.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталеразливочный стакан | 1972 |

|

SU458382A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-30—Публикация

1992-03-30—Подача