логических параметров разливки, например скорости литья, необходима соответствующая корректировка расхода газа индивидуально для каждой продувочной камеры. Целью изобретения является более точное регулирование режима реверсивной обработки жидкого металла инертным газом при одновременном уменьшении интенсивности продувки расплава по длине проточной футерованной ванны. Цель достигается тем, что в предлагаемом промежуточном ковше для разливки металлов, включающем приемную и разливочную секции, разделенные огнеупорной перегородкой, содержащей проточную футерованную ванну, состоящую из четнсго количества сообщающихся в шахматном порядке камер, крайние из которых соединены с приемной и разливочной секциями ковша, а основанием камер являются пористые огнеупорные блоки с подводом от системы подачи инертного газа,, блоки каждой последующей пары камер выполнены с равномерным уменьшением открытой пористости по направлению движения металла по сравнению с блоками каждой предыдущей пары камер, причем отношение пористости блоков двух первых камер к пористости блоков двух последних камер равно 1,3-1,85. Выполнение оснований каждой последующей пары камер из пористых блоков с, меньщей открытой пористостью, чем по-, ристые блоки предыдущих камер, обеспечивает уменьшение интенсивности продувки расплава инертным газом по длине проточной футерованной ванны. Известно, что дегазация жидкого металла требует большей интенсивности продувки, чем удаление из него неметаллических включений. Если цель обработки - удаление включений, то удельный расход аргона должен находиться в пределах 0,6-1,0 . Если необходимо провести дегазацию металла, то удельный расход аргона должен составлять 2,0-3,0 мз/т. Большой расход инертного газа, обеспечивая эффективную дегазацию расплава, приводит к разрушению футеровки ковша и загрязнению стали неметаллическими включениями. В связи с этим металл необходимо продувать с большей интенсивностью в первых камерах проточной футерованной ванны и с меньшей интенсивностью в последующих ее камерах. Следовательно, интенсивность продувки металла инертным газом по длине проточной футерованной ванны необходимо уменьшать в пределах ,0 1,0 0,6 Такой режим продувки металла обеспечивается при отношении пористости блоков первых двух камер к пористости блоков двух последних камер проточной футерованной ванны в пределах 1,3-1,85 соответственно при отношении расходов инертного газа 2-5. В качестве исходных данных для определения отношения пористостей блоков принимали зависимости расхода газа от давления при различных пористостях блоков У, К„Р + Вп. В результате математической обработки следующую зависимость в общем виде 1, 0,0288 П (Р-0,113)-2,23Р + 0,49, справедливую в диапазоне П 23-42%, где Ц - пористость блока, %; 5 - рабочая поверхность блока, Уд - расход аргона, . В результате преобразования получили зависимость пористости от отношений расхода газа П -П J и ) 11нин-11маь:с - + П- ,J р Q, 104- где Пмин -минимальная пористость блоков, %; Пмакс - максимальная пористость блоков, %; Xs - отношение рабочих площадей блоков камер (принято равным I, так как все Karviepbi имеют одиковые геометрические размеры); А,/- отношение расходов га1У,,,,Л за U1. Результаты расчета сведены в таблицу (для Р 0,8-3,0 ат). 1 макс/1 мин 2 VnaKC/VMKH - 5 Из таблицы видно, что влияние давления на отношение пористостей незначительно, при этом оно уменьшается по мере увеличения давления газа. Таким образом, изменение отношения пористостей блоков в пределах 1,3-1,85 обеспечивает возможность изменения расхода аргона в 2-5 раз. На практике применяют блоки с пористостью 23-42%. При большей пористости блоки теряют механическую прочность, при меньшей - имеют незначительную газопроницаемость.

На чертеже показан промежуточный ковш для разливки металлов.

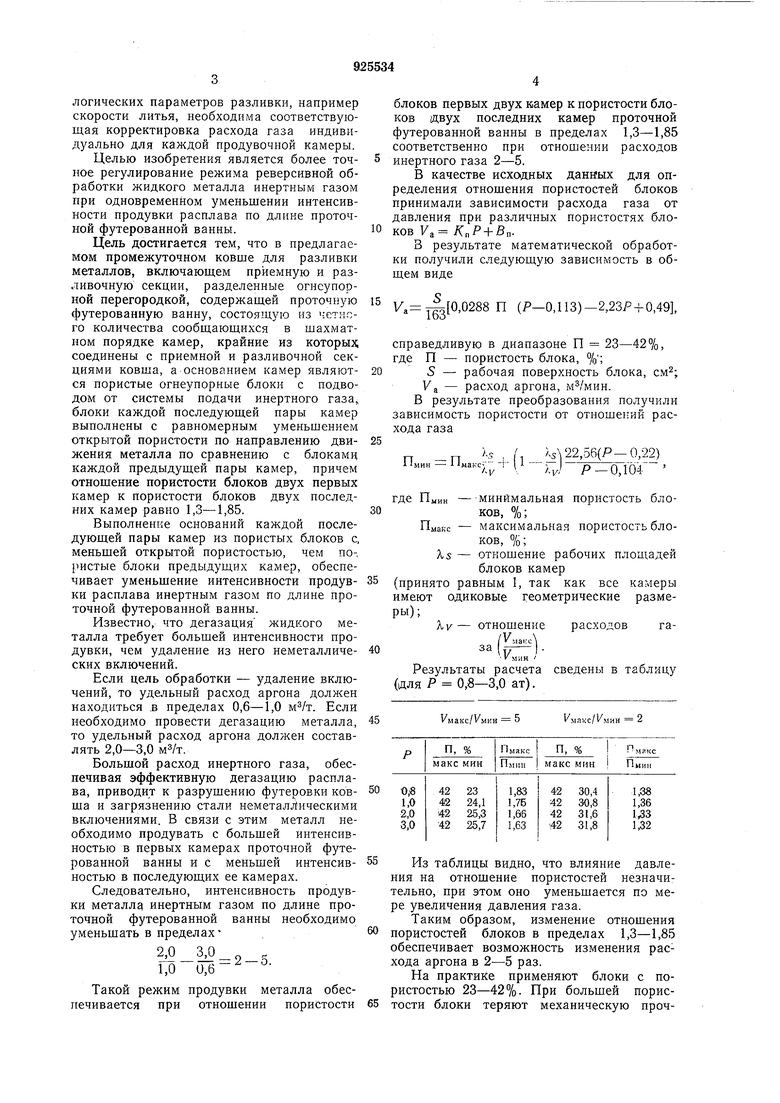

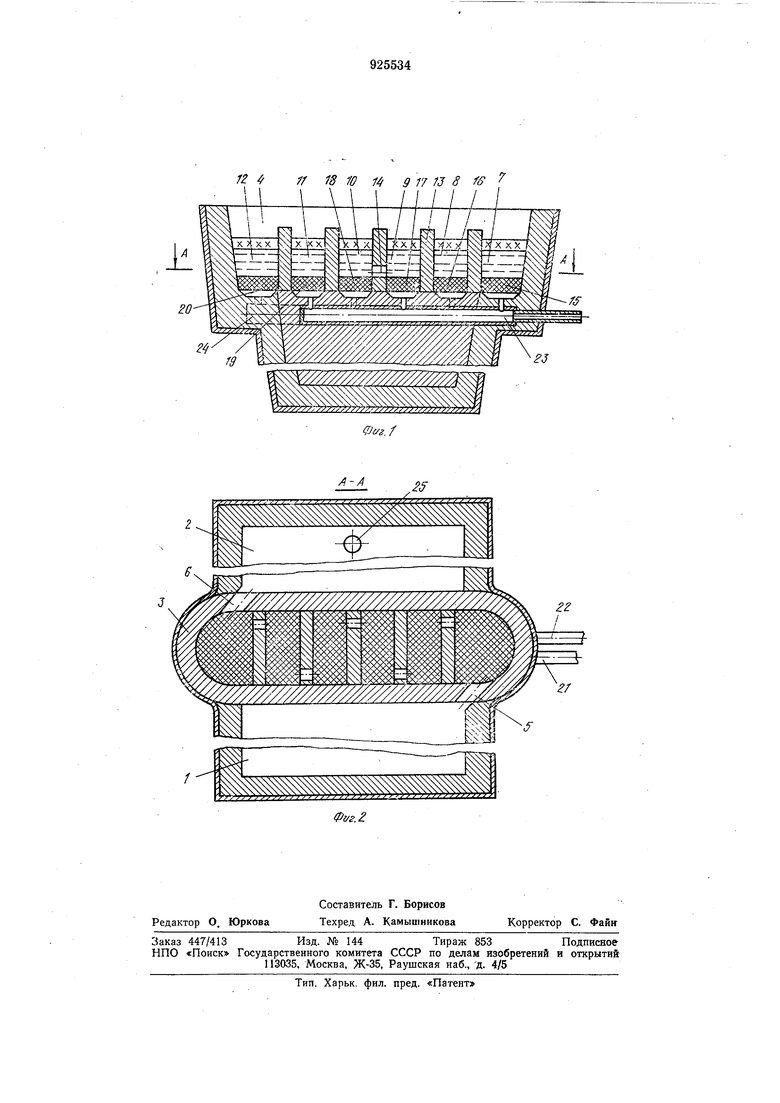

На фиг. 1 показан промежуточный ковш, вид сбоку в разрезе, на фиг. 2 - разрез А-А на фиг. 1.

Ковш содержит приемную секцию 1 и разливочную секцию 2, огнеупорную перегородку 3, проточную футерованную ванну 4, соединенную каналом 5 с приемной и дополнительным каналом б с разливочной секциями ковша, камеры 7-12, разделенные огнеупорными стенками 13 с отверстиями 14 в нижней части, пористые блоки 15-20, трубопроводы 21-22 инертного газа, газовые коллекторы 23-24 и сталеразливочный стакан 25.

Разливку и обработку металла с использованием предлагаемого промежуточного ковша производят следующим образом.

Наполняют металлом приемную секцию 1 ковша, футеровку которого предварительно нагревают до 800-1000° С. Перед поступлением металла в проточную футерованную ванну 4 по трубопроводу 21 в коллектор 23 начинают подавать аргон.

Аргон из коллектора 23 проходит через огнеупорные блоки 15, 17, 19, имеющие различную открытую пористость при отношениях riir,/njn 1,3-1,85.

В каждую из трех камер соответственно будет поступать различное количество аргона.

После подъема уровня металла во всех шести камерах выше отверстий 14 на зеркало металла забрасывают шлакообразующую смесь требуемого состава и поддерживают уровень металла постоянным в течение всего процесса разливки.

Металл последовательно проходит через все шесть камер и поступает через канал б в разливочную секцию 2 ковша и через сталеразливочный стакан 25 в литейную форму.

Продувка металла инертным газом в камерах 15, 17, 19 при отсутствии продувки в камерах 16, 18 и 20, выполненных аналогично камерам 15, 17 и 19, обеспечивает высокоэффективный режим пульсирующей продувки расплава в потоке.

Через 10-15 мин закрывают вентиль на трубопроводе 21 и одновременно открывают вентиль на трубопроводе 22. Инертный газ поступает в газовый коллектор 24

и через пористые блоки 16, 18 и 20 в продувочные камеры 8, 10 и 12.

В дальнейщем цикл операций реверсирования инертного газа и продувки им расплава повторяют до окончания разливки.

Эффективность рафинирования металла от газов и окисных неметаллических включений возрастает при использовании промежуточных ковшей большой емкости, обеспечивающих возможность выполнения в проточной футерованной ванне большого количества рафинировочных камер.

Использование предлагаемого изобретения наиболее перспективно в процессах непрерывного рафинирования жидкого металла, в том числе при непрерывной разливке.

Ожидаемый экономический эффект от реализации изобретения на одном заводе составит 320000 руб. в год.

Формула изобретения

Промежуточный ковш для разливки металлов, содержащий приемную и разливочную секции, разделенные огнеупорной перегородкой, содержащей проточную футерованную ванну, состоящую из четного

количества сообщающихся в шахматном порядке камер, крайние из которых соединены с приемной и разливочной секциями ковша, а основанием камер служат пористые огнеупорные блоки с подводом от системы подачи инертного газа, отличаюшийся тем, что, с целью более точного регулирования режима реверсивной обработки жидкого металла инертным газом при одновременном непрерывном и равномерном уменьшении интенсивности продувки расплава по длине проточной футерованной ванны, блоки каждой последующей пары камер выполнены с равномерным уменьщением открытой пористости по

направлению движения металла по сравнению с блоками каждой предыдущей пары камер, причем отнощение пористости блоков двух первых камер к пористости блоков двух последних камер равно 1,3-1,85.

Источники информации, принятые во внимание при экспертизе:

1 Авторское свидетельство СССР № 674315, кл. В 22 D 11/10, 1976.

2 Авторское свидетельство СССР по заявке № 2686687, кл. В 22 D 11/10, 1978.

rZ 7Г 18 10 / 9 17 13 8 fff

1L..L./II//

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Промежуточный ковш для разливки металлов | 1978 |

|

SU880618A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| Промежуточный ковш для разливкиСТАли | 1978 |

|

SU831296A1 |

| Промежуточный ковш для непрерывной разливки стали | 2016 |

|

RU2644095C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| СПОСОБ ВВОДА ИНЕРТНОГО ГАЗА В СТРУЮ МЕТАЛЛА ЧЕРЕЗ ПОРИСТУЮ ОГНЕУПОРНУЮ ВСТАВКУ ПРИ ВАКУУМИРОВАНИИ | 1993 |

|

RU2026367C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ | 1992 |

|

RU2061760C1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

А-А

Авторы

Даты

1982-05-07—Публикация

1980-05-20—Подача