Изобретение относится к металлургии, преимущественно к способам получения непрерывных слитков на машинах непрерывного литья заготовок (МНЛЗ).

Известен способ получения непрерывного слитка, согласно которому в жидкий металл, залитый в водоохлаждаемый кристаллизатор, вводят водоохлаждаемый холодильник, состоящий из мерной конусообразной головки, приваренной к корпусу, внутренней конусообразной вставки и патрубков для подвода и отвода воды от холодильника. На наружной поверхности охлаждаемого холодильника, контактирующей с жидким металлом, периодически намораживается корка, которая в результате периодических встряхиваний отпадает и спускается вглубь лунки слитка.

Недостатком данного способа является невозможность прогнозировать момент отрыва намороженного металла и его форму, нельзя управлять структурой слитка (т.е. его качеством) из-за непредсказуемой формы намороженного металла на охлаждаемый холодильник.

Известен также способ получения непрерывного слитка, включающий подачу жидкого металла в кристаллизатор, введение в него охлаждаемых холодильников, вибрирующих в вертикальной плоскости, и вытягивание слитка из кристаллизатора, при этом для обеспечения скорости и качестве слитка металл, намороженный на наружной поверхности охлаждаемого холодильника, в виде "чулка" стряхивается в жидкий металл. Известно устройство для осуществления способа, содержащее охлаждаемый кристаллизатор, холодильники и средство для упругих колебаний, при этом каждый холодильник выполнен из волновода, жестко соединенного с мембраной средства упругих колебаний и установленного с зазором в кожухе.

Недостатком известного способа является невозможность формирования в жидком металле микрохолодильников заданных размеров, т.е. нельзя полностью управлять процессом формирования структуры слитка. Объясняется это тем, что намороженный "чулок" и металл, намороженный на донную часть охлаждаемого холодильника, имеют размеры, соизмеримые с размерами кристаллизатора, т.е. в сотни раз превышающие необходимые размеры микрохолодильников.

Целью изобретения является улучшение качества слитка и увеличение производительности.

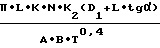

Данная цель достигается за счет введения в жидкий металл, залитый в кристаллизатор, охлаждаемых холодильников в количестве N, сообщения им (т. е. поверхности, на которой происходит намораживание металла) импульсного ускорения в вертикальной плоскости, направленного вниз, со скважностью Т(С). Охладитель, прокачиваемый через охлаждаемые холодильники, охлаждает жидкий металл, заливаемый в кристаллизатор, и способствует намораживанию на его поверхности твердой корочки. Охлажденный металл в результате разницы удельных весов стекает в нижнюю часть кристаллизатора, что способствует захолаживанию металла и создает условия для объемной кристаллизации в нем. Для ускорения возникновения объемной кристаллизации в центральной части слитка и создания заданной структуры в него вводят микрохолодильники определенного размера, которые формируются непосредственно в жидком металле кристаллизатора за счет намораживания их на наружной поверхности охлаждения охлаждаемого холодильника. Для этого на ней выполнены треугольные ребра, расположенные вдоль образующей конуса, разбитые на отдельные участки ΔХ. Для обеспечения максимальной производительности машин непрерывного литья заготовок скорость вытягивания слитка из кристаллизатора должна определяться из соотношения

V =  , (1) где А . В - размер поперечного сечения слитка, м2;

, (1) где А . В - размер поперечного сечения слитка, м2;

D1 - диаметр торца нижней части охлаждаемого холодильника, м;

L - длина охлаждаемого холодильника, м;

К = (2-2,4) . 10-3м/с0,6 - коэффициент, характеризующий намораживание металлической корочки на поверхность охлаждаемого охладителя;

К2 = 4 - 6 - коэффициент, учитывающий размеры поверхности оребрения;

α - угол между образующей поверхности охлаждения и вертикалью, град.

Если скорость принять меньше рассчитанной по соотношению (1), то происходит вмораживание охлаждаемого холодильника в непрерывный слиток, если взять больше рассчитанной - происходит авария, прорыв жидкого металла из-за разрушения корочки, намороженной в кристаллизаторе, и неполного затвердевания металла в центральной части слитка. Эффект улучшения качества и увеличения производительности по сравнению с прототипом достигается за счет формирования микрохолодильников заданных размеров непосредственно в самом расплаве, управления структурой слитка, увеличения скорости слитка в 2-3 раза по сравнению с максимально достигнутыми в прототипе.

На чертеже представлено предлагаемое устройство.

Устройство включает охлаждаемый кристаллизатор 1, охлаждаемый холодильник, соединенный с мембраной средства упругих колебаний, состоящий из генератора 2 упругих колебаний, генерирующего импульсы со скважностью Т, сообщающие охлаждаемому холодильнику импульсное ускорение в вертикальной плоскости, направленное вниз, который жестко связан с волноводом 3, в центральной части которого имеется канал для подвода охлаждающей жидкости, поверх волновода 3 надет кожух 4, имеющий конусность 0,01-0,1, который вместе с волноводом 3 образует полость для прокачивания охлаждающей жидкости. Последний жестко закреплен на верхнем торце волновода. Для интенсификации теплообмена и формирования микрохолодильников на поверхности кожуха 4 выполнены треугольные ребра 5 с отношением высоты ребра 5hН к его основанию YН в нижней части участка оребрения, равным  = 2÷3, при YН = 3 . 10-3 м, для получения слитка с заданной структурой. Количество участков оребрения, т.е. их протяженность ΔХ, связано с длиной L охлаждаемого холодильника соотношением

= 2÷3, при YН = 3 . 10-3 м, для получения слитка с заданной структурой. Количество участков оребрения, т.е. их протяженность ΔХ, связано с длиной L охлаждаемого холодильника соотношением  = 3·10-3÷1 , причем меньшие значения берутся для получения мелкозернистой структуры слитка, большие - для получения армированного слитка ленточными микрохолодильниками. Для обеспечения легкого и надежного отделения микрохолодильников от наружной поверхности охлаждаемого холодильника высоты ребер в верхней части hb и в нижней части hН участка ΔХ определяются из соотношения

= 3·10-3÷1 , причем меньшие значения берутся для получения мелкозернистой структуры слитка, большие - для получения армированного слитка ленточными микрохолодильниками. Для обеспечения легкого и надежного отделения микрохолодильников от наружной поверхности охлаждаемого холодильника высоты ребер в верхней части hb и в нижней части hН участка ΔХ определяются из соотношения =

=  +1

+1 (1,3-1,6)

(1,3-1,6)

Меньшие значения соответствуют большим длинам ΔХ участка оребрения. Минимальное значение  = 2 выбрано из условия соразмеримости толщины теплового пограничного слоя с высотой ребра. Если взять меньшим, то будет сплошная корочка.

= 2 выбрано из условия соразмеримости толщины теплового пограничного слоя с высотой ребра. Если взять меньшим, то будет сплошная корочка.  = 3 выбрано из условия недопущения оплавления кромки ребра. Соотношение

= 3 выбрано из условия недопущения оплавления кромки ребра. Соотношение  = 3·10-3 соответствует минимально возможной длине участка, т.е. минимальному размеру микрохолодильника. Исходя из технологии изготовления ребер,

= 3·10-3 соответствует минимально возможной длине участка, т.е. минимальному размеру микрохолодильника. Исходя из технологии изготовления ребер,  =1 соответствует максимально возможному размеру микрохолодильника, т.е. размеру охлаждаемого холодильника. Положительный эффект и преимущества способа и устройства по сравнению с прототипом достигаются за счет введения новых признаков: вытягивание слитка из кристаллизатора с расчетной скоростью V, рассчитываемой по соотношению (1), выполнение треугольных ребер на поверхности охлаждаемого холодильника со следующими геометрическими соотношениями

=1 соответствует максимально возможному размеру микрохолодильника, т.е. размеру охлаждаемого холодильника. Положительный эффект и преимущества способа и устройства по сравнению с прототипом достигаются за счет введения новых признаков: вытягивание слитка из кристаллизатора с расчетной скоростью V, рассчитываемой по соотношению (1), выполнение треугольных ребер на поверхности охлаждаемого холодильника со следующими геометрическими соотношениями  = 2÷3, при YH = 3 · 10-3 м,

= 2÷3, при YH = 3 · 10-3 м,  = 3·10-3÷1 ,

= 3·10-3÷1 , =

=  +1

+1 (1,3÷1,6)

(1,3÷1,6)

Реализация способа осуществляется следующим образом.

В охлаждаемый кристаллизатор 1 заливают жидкий металл, туда же вводят охлаждаемый холодильник, состоящий из генератора 2, волновода 3, кожуха 4, на поверхности которого имеются ребра 5, охлаждаемому холодильнику сообщают импульсные колебательные движения в вертикальной плоскости. На поверхности охлаждаемого холодильника в межреберном пространстве намораживается металл, под действием виброимпульсного воздействия он отрывается от поверхности и опускается на дно центральной части слитка, туда же стекает охлажденный в тепловом пограничном слое жидкий металл, металл в центральной зоне слитка кристаллизуется, сформировавшийся слиток вытягивают со скоростью

V =  ,

,

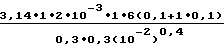

Например: для стали К = 2 . 10-3 м/с0,6; L = 1 м; А . В = (0,3x 0,3) м2; D1 = 0,1 м; tg α =0,1; N = 1; Т = 10-2 с;  = 2;

= 2;  = 3·10-3; тогда К2=6,

= 3·10-3; тогда К2=6,

V =  = 0,530 м/с .

= 0,530 м/с .

Изобретение обладает рядом преимуществ по сравнению с прототипом: дает возможность управлять структурой слитка (т.е. его качеством) за счет формирования микрохолодильников заданных размеров; позволяет увеличить производительность МНЛЗ в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2025196C1 |

| Способ непрерывного литья слитков и устройство для его осуществления | 1989 |

|

SU1740123A1 |

| Горизонтальный кожухотрубный конденсатор | 1980 |

|

SU1044939A1 |

| Струнный виброгаситель | 1987 |

|

SU1474358A1 |

| Динамический гаситель колебаний | 1986 |

|

SU1455090A1 |

| Способ формовки листовых заготовок и устройство для его осуществления | 1978 |

|

SU927372A1 |

| Устройство для мокрой очистки газа | 1980 |

|

SU919716A1 |

| Крыльевой профиль | 1984 |

|

SU1234284A1 |

| Теплообменная труба | 1980 |

|

SU885796A2 |

| Струнный виброгаситель | 1987 |

|

SU1532757A2 |

В жидкий металл, находящийся в охлаждаемом кристаллизаторе, вводят микрохолодильники, формирующиеся непосредственно в жидком металле на поверхности охлаждаемых холодильников, при этом скорость вытягивания слитка из охлаждаемого кристаллизатора обеспечивают в соответствии с предложенным соотношением. Устройство для осуществления способа включает охлаждаемый кристаллизатор и холодильник, состоящий из волновода, жестко соединенного с мембраной средства упругих колебаний и помещенного с зазором в кожух, выполненный с конической поверхностью. На конической поверхности кожуха охлаждаемого холодильника выполнено вертикальное треугольное оребрение. 2 с. и 2 з.п. ф-лы, 1 ил.

V =  , м/с,

, м/с,

где A, B - размеры поперечного сечения слитка, м;

D1 - диаметр торца нижней части охлаждаемого холодильника, м;

L - длина охлаждаемого холодильника, м;

K = (2 ... 2,4) · 10-3 м/с0,6 - коэффициент, характеризующий намораживание металлической корочки на поверхность охлаждаемого холодильника;

K2 = 4 ... 6 - коэффициент, учитывающий размеры поверхности оребрения;

N - число одновременно вводимых охлаждаемых холодильников;

T - скважность между импульсами, сообщающими поверхности охлаждаемого холодильника импульсное ускорение, с;

α - угол наклона образующей поверхности охлаждения к вертикали, град.

hн/yн = 2,0 ... 3,0 при yн = 3 · 10-3, м,

где yн - основание ребра в нижней части участка оребрения охлаждаемого холодильника, м;

hн - высота ребра там же, м. =

=  +1

+1 (1,3...1,6),

(1,3...1,6),

где hн - высота ребра в нижней части участка оребрения, м.

| Устройство для охлаждения слитка на машине непрерывного литья металла | 1973 |

|

SU457532A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1991-03-01—Подача