Риг.1

Изобретение относится к металлургии, в частности, к непрерывной разливке металла, и может быть использовано при литье в кристаллизатор, состыкованный с металло- приемником (кристаллизатором).

. Известен способ непрерывного литья слитков, включающий подачу металла из ме- таллоприемника в кристаллизатор и вытягивание слитка из последнего. Для реализации способа применяется устройство, в котором между кристаллизатором и огнеупорным стаканом установлена неподвижная теплоизоляционная пластина. В процессе разливки место стакана и кристаллизатора подогревается.

Недостатками данного способа и устройства являются низкое качество непрерыв- нолитых слитков, небольшой срок службы устройства в месте стыка, а также низкая стабильность процесса разливки. Это объясняется различием в значениях коэффициентов линейного расширения материала огнеупорного стакана, уплотняющей пластины и рабочих стенок кристаллизатора, обычно выполняемых из меди и бронзы. При этом в месте стыка этих элементов в процессе непрерывной разливки образуются зазоры, куда затекает жидкий металл. Кроме того, выполнение площади рабочего сечения кристаллизатора большей, чем площадь сечения канала огнеупорного стакана приводит к непрогнозируемому процессу кристаллизации металла на внутреннем торце кристаллизатора.

В результате на поверхности слитка образуются надрывы, пояса, ужимины, кольцевые трещины, приводящие к браку слитка, к прорывам металла под кристаллизатором, что нарушает стабильность процесса непрерывной разливки и снижает его производительность.

Известен способ непрерывного литья слитков прямоугольного сечения, включающий подачу металла из металлоприемни- ка в кристаллизатор, состыкованные между собой через пластину из огнеупорного материала, который сообщает возвратно-поступательное перемещение в направлении, перпендикулярном движению слитка, с частотой 10-60 циклов в минуту и шагом, равным 0,005-0,1 ширины наибольшей грани слитка.

Указанные способ и устройство не обеспечивают поставленную цель. Это связано с большой сложностью осуществления способа, тяжелыми условиями работы огнеупорной пластины, нарушениями режима работы устройства, что неминуемо приводит к ухудшению качества слитка. Способ и устройство не решают проблемы стыка огнеупорной пластины с охлаждаемой стенкой кристаллизатора, срок службы которого в условиях движения пластины значительно уменьшается. Неминуем быстрый износ

пластины, ее непрогнозируемое разрушение, попадание огнеупорных частиц в тело слитка. Все это делает разливку нестабильной и ухудшает качество слитка,

Известно устройство, реализующее

0 Способ непрерывного литья, включающее охлаждаемую поверхность, расположенную между металлоприемником и кристаллизатором. Охлаждаемая поверхность выполнена в виде приводных валков, состыкованных

5 со всеми стенками кристаллизатора. Открытость стыка огнеупора и охлаждаемой поверхности в устройстве не позволяет осуществлять стабильно процесс разливки. Кроме того, устройство совершенно не

0 приемлемо для кристаллизаторов круглых сечений. Представляется весьма сложной технологической проблемой изготовление металлических и огнеупорных вставок. Наличие прямого стыка металлической и огне5 упорной вставок не решает полностью проблемы ликвидации непосредственно контакта между металлоприемником и кристаллизатором. Множественность зазоров между валками, кристаллизатором и метал0 лоприемником, весьма сложная конфигурация огнеупорного металлоприемника доказывают низкую технологичность данного устройства.

Наиболее близким по технической сути

5 является способ непрерывной разливки металла, включающий подачу жидкого металла в устройство, содержащее составной кристаллизатор с горизонтальным стыком рабочих стенок. В данном способе перед

0 началом вытягивания формирующейся заготовки кристаллизатор заполняют металлом до уровня горизонтапьного стыка, прекращают подачу металла и выдерживают его в течение 15-60 с, а образующийся слой ме5 талла перемещают вверх, перекрывая горизонтальный стык.

Недостатком известного способа и устройства является то, что перемещение сформированного слоя вверх не гарантиру0 ет надежную защиту стыка кристаллизаторов. Это связано с тем, что из-за усадки стали верхний конец слоя отходит от стенки кристаллизатора, образуя щель, в которую попадает жидкий металл. Кроме того, при

5 перемещении слоя вверх возможна его частичная деформация.

Неясным остается вопрос о смерзании сформированного слоя с образующейся оболочкой слитка и дальнейшем их разрыве, J3K как в верхней огнеупорной части кристаляизатора будет находиться перегретый металл, который приводит к подплавлению слоя. Вытягивание слитка должно в этих условиях привести к разрыву слоя либо оголению места стыка, куда попадает жидкий металл,

Место разрыва слоя не прогнозируемо и это приводит к ухудшению качества слит ка.

Цель изобретения - повышение ста- бильности процесса разливки.

Поставленная цель достигается тем, что в способе, включающем подачу жидкого металла из металлоприемника в состыкованный с ним с зазором кристаллизатор. формирование оболочки слитка, перекрытие зазора и вытягивание слитка, перекрытие зазора осуществляют намораживанием слоя металла между металлоприемником и кристаллизатором, обеспечивают контакт оболочки со слоем и уменьшение его толщины в направлении места контакта.

В устройстве для непрерывного литья слитков, содержащем металлоприемник и кристаллизатор, установленные с зазором, в зазоре установлена кольцевая пластина грибовидной формы, выпуклая часть которой перекрывает зазор, примыкая к метал- лоприемнику и кристаллизатору, а в части пластины, примыкающей к металлоприем- нику, выполнена охлаждаемая полость.

Предлагаемый способ и устройство отличаются от. прототипа тем, что наморожен - ный слой формируют принудительным охлаждением металла без остановки про- цесса разливки металла. Кроме того, слой формируется в месте горизонтального стыка металлоприемника и кристаллизатора на выпуклой поверхности пластины, обеспечивая его надежное перекрытие. В прототипе с этой целью осуществляется дополнительная операция перемещения оболочки затравкой вверх. Кроме того, слой выполнен разнотолщинным в определенном направлении за счет того, что охлаждаемая полость выполнена в части пластины, примыкающей к металлоприемнику, что обеспечивает ее фиксированный отрыв в месте контакта пластины с кристаллизатором.0

Формирование слоя в месте стыка ме- таллоприемника и кристаллизатора позволяет надежно защитить стык от расплава и последующего его разрушения, что делает процесс стабильным, исключая прорыв металла и образование дефектов на повер- хности слитка. Уменьшение толщины деформируемой оболочки в месте стыка, примыкающей к кристаллизатору, позволяет производить разрыв намороженного слоя и оболочки слитка в определенном месте на уровне стыка, что также не нарушает условий разливки стали.

Решение указанных задач обеспечивает возможность использования металлоприемника, надежно состыкованного с кристаллизатором для делегирования и рафинирования металла при разливке любых марок сталей в кристаллизаторы любых конфигураций и размеров, позволяет применять специальные способы подвода металла и различные методы внешнего воздействия на металл, что в конечном итоге повышает качество слитков. Скорость вытягивания заготовки не влияет на толщину намораживаемого слоя на рабочую поверхность пластины. Установка в зазор между кристаллизатором и металлоприемником не изменяет амплитуду и частоту возвратно-поступательного движения кристаллизатора при разливке по предлагаемому способу по сравнению с разливкой по принятой технологии. Защита зеркала металла осуществляется аналогично защите при разливке по принятой технологии. Предусмотрена подача под давлением жидкой смазки в зазор между пластиной и кристаллизатором.

Рафинирование и делегирование металла в металлоприемнике, состыкованном с кристаллизатором по предлагаемому методу, позволяет значительно улучшить технико-экономические показатели разливки за счет существенного снижения угара легирующих компонентов и увеличения эффективности рафинирования (снижение энергетических и капитальных затрат на рафинирование).

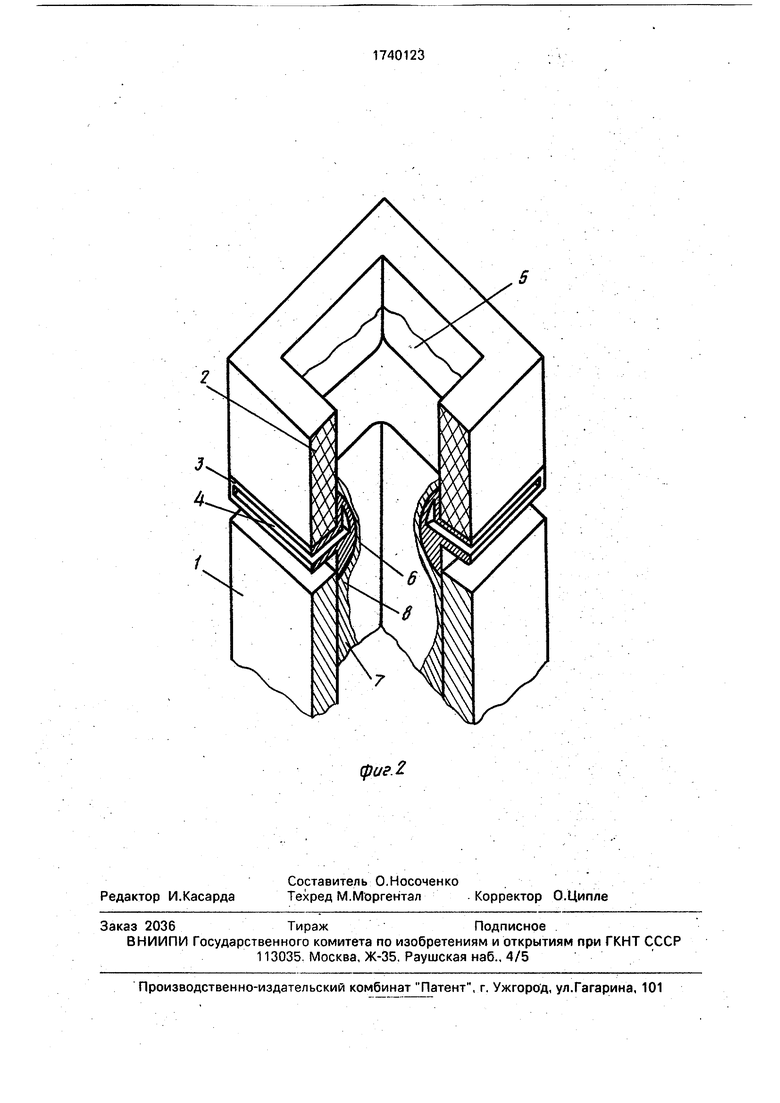

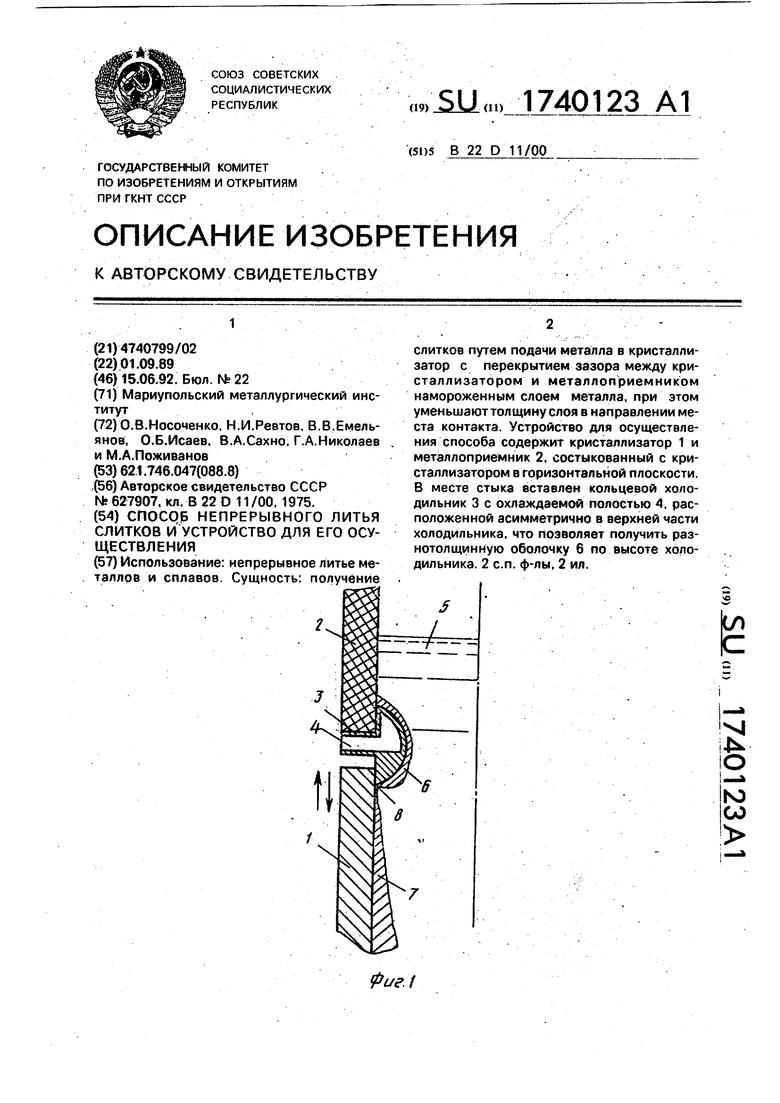

На фиг. 1 и 2 изображено устройство, реализующее способ.

Устройство содержит кристаллизатор 1 и металлоприемник (промежуточный ковш). 2, состыкованный с кристаллизатором по периметру в горизонтальной плоскости. В месте стыка вставлена кольцевая пластина грибовидной формы с выпуклой рабочей поверхностью 3 и охлаждаемой полостью 4, расположенной асимметрично в части пластины, примыкающей к металлоприемнику, что позволяет получить разнотолщинный слой 6 по высоте пластины за счет асимметричного охлаждения ее рабочей стенки.

Асимметричность расположения охлаждаемой полости, а соответственно и создание разнотол щи иного слоя необходимы для создания условий разрыва слоя с оболочкой слитка в определенном месте - месте стыка пластины и кристаллизатора. Объем охлаждаемой полости, составляющий 0,2-0,5 общего объема пластины, конфигурация и расположение полости подбираются таким

образом, чтобы создать условия для снижения величины теплоотвода в 2-5 раз между точками стыков пластины с металлоприем- ником и кристаллизатором. Снижение теплоотвода более чем в 5 раз мвжет привести к большому нагреву и разрушению пластины; снижение же теплоотвода менее чем в 2 раза в значительной мере усложняет разрыв намороженного слоя на рабочей поверхности пластины и оболочке слитка.

Способ непрерывного литья слитков осуществляется следующим образом.

В процессе литья жидкий металл 5 - сталь марки 09Г2С из металлоприемника 2 попадает в рабочую полость кристаллизатора 1, из которого вытягивают слиток сечением 0,25x0,1650 м со скоростью 0,6 м/мин. Массовый расход металла составляет 28,5 кг/с.

В период подачи металла из металлоприемника 2 в кристаллизатор 1 начинают охлаждать пластину 3, установленную в месте стыка. Удельный теплоотвод от поверхности пластины изменяется от 2000- 3000 Вт/м в месте стыка пластины с металлоприемником (в примере 2600 Вт/м ) до 600-1000 Вт/м2 - в месте стыка пластины с кристаллизатором (в примере 700 Вт/м2), что позволяет сформировать слой металла 6 с изменяющейся толщиной от 5-6 мм в части, примыкающей к металлоприемнику, до 2-3 мм в части, примыкающей к кристаллизатору, что обеспечивает перекрытие стыка и своевременный разрыв намороженного слоя с оболочкой слитка при движении кристаллизатора в наиболее утоненной части слоя 8, т.е. в месте стыка пластины и кристаллизатора.

Выбор удельного теплоотвода от каждого горизонта пластины является оптимальным с точки зрения теплофизического взаимодействия слоя с жидким металлом и механической прочности намораживаемого слоя. При увеличении величины теплоотвода резко снижается возможность разрыва

слоя 6 и оболочки слитка 7 что приводит к нарушению стабильности разливки - невозможности процесса вытягивания слитка При меньшем теплоотводе возможны самостоятельный сход слоя с пластины и оголение стыка, а также недопустимый разогрев самой пластины.

Применение предложенных способа и устройства повышает стабильность процесса литья слитков за счет надежного исклю чения прорывов металла в стык. Отлитая заготовка не имеет шлаковых включений. Количество кольцевых трещин на единицу поверхности сляба в 2-3 раза меньше, чем

при отливке слитков по прототипу и находится на уровне слитков, отлитых по базовой технологии, применяемой на комбинате Азовсталь.

Формула изобретения

1.Способ непрерывного литья слитков, включающий подачу жидкого металла из металлоприемника в установленный относительно него с зазором кристаллизатор,

формирование оболочки слитка и его вытягивание из кристаллизатора, отличающийся тем, что, с целью повышения стабильности процесса разливки, в зазоре между металлоприемником и кристаллизатором осуществляют намораживание слоя металла с уменьшением его толщины в направлении зоны контакта сформированной оболочки с намороженным слоем.

2.Устройство для непрерывного литья слитков, содержащее металлоприемник и

кристаллизатор, установленные с зазором, отличающееся тем, что, с целью повышения стабильности процесса разливки, в зазоре установлена кольцевая пластина грибовидной формы, выпуклая часть которой примыкает к металлоприемнику и кристаллизатору с перекрытием зазора, а в части пластины, примыкающей к металлоприемнику, выполнена охлаждаемая полость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья слитков прямоугольного сечения и устройство для его осуществления | 1983 |

|

SU1315114A1 |

| Устройство для непрерывной разливки металлов | 1982 |

|

SU1100040A1 |

| Кристаллизатор для непрерывного литья металлов | 1983 |

|

SU1135534A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2025196C1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1997 |

|

RU2162767C2 |

| СОСТАВНОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2015820C1 |

| Способ непрерывного литья металлов и машина для его осуществления | 1990 |

|

SU1792796A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВЫХ ЗАГОТОВОК С ДВУХСТОРОННИМ ВЫТЯГИВАНИЕМ | 2002 |

|

RU2252107C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ | 1993 |

|

RU2089337C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

Использование: непрерывное литье металлов и сплавов. Сущность: получение слитков путем подачи металла в кристаллизатор с перекрытием зазора между кристаллизатором и металлоприемником намороженным слоем металла, при этом уменьшают толщину слоя в направлении места контакта. Устройство для осуществления способа содержит кристаллизатор 1 и металлоприемник 2, состыкованный с кристаллизатором в горизонтальной плоскости. В месте стыка вставлен кольцевой холодильник 3 с охлаждаемой полостью 4, расположенной асимметрично в верхней части холодильника, что позволяет получить раз- нотолщинную оболочку 6 по высоте холодильника. 2 с.п. ф-лы, 2 ил. сл с XI |Јь 10 fo СО

| Способ непрерывной разливки металла | 1977 |

|

SU627907A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1992-06-15—Публикация

1989-09-01—Подача