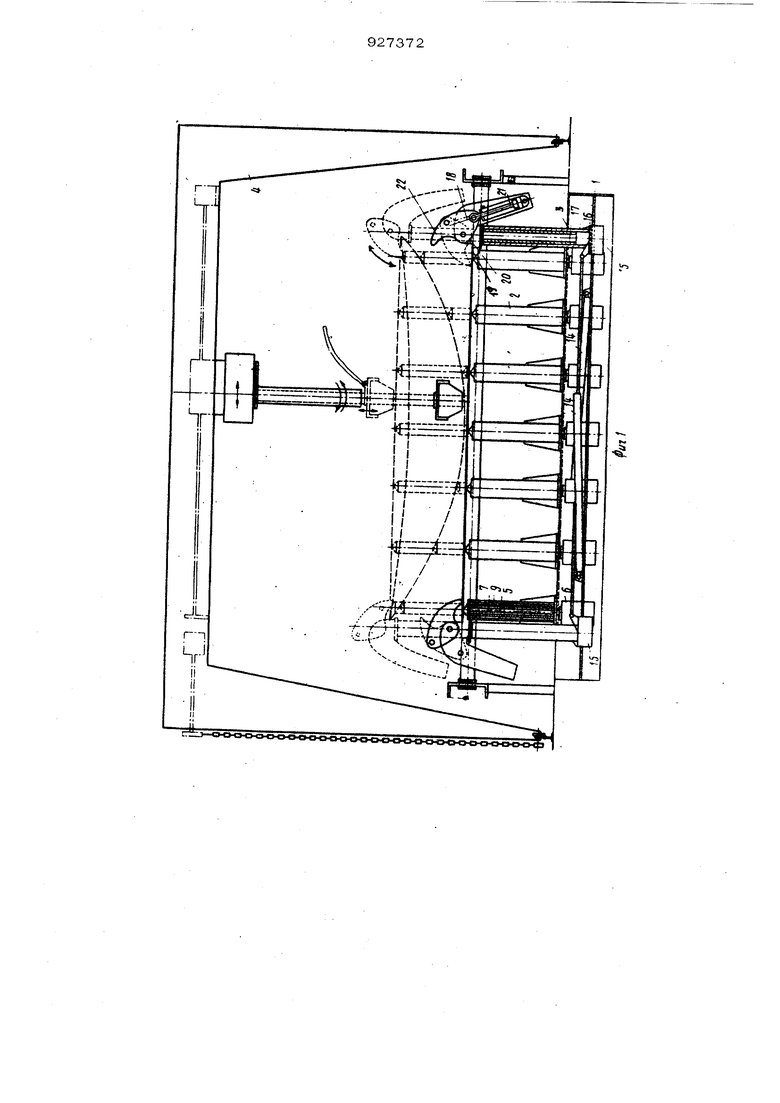

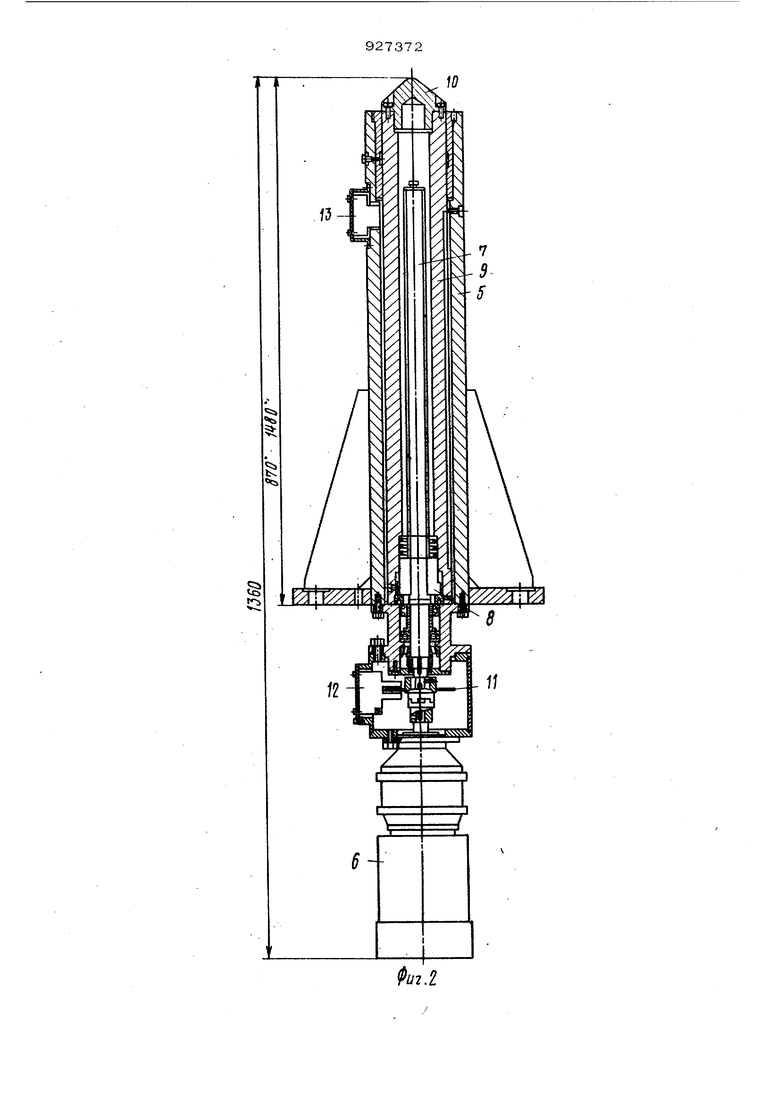

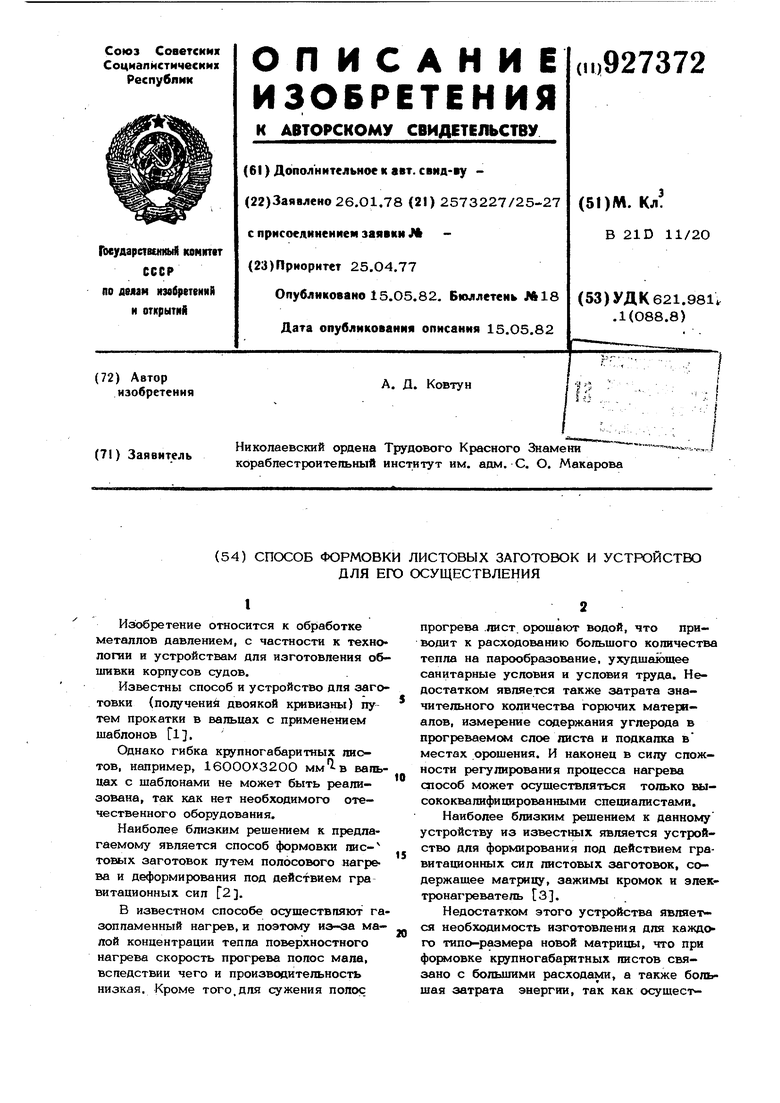

(54) СПСХЗОБ Изобретение относится к обработке металлов давлением, с частности к техно логии и устройствам для изготовления об игавки корпусов судов. Известны способ и устройство для заго товки (получений двоякой кривизны) путем прокатки в вальцах с применением шаблонов 1. Однако гибка крупногабаритных листов, например, 160ООХ3200 ммв вапь цах с шаблонами не может быть реализована, так как нет необходимого отечественного оборудования. Наиболее близким решением к предлагаемому является способ формовки листовых заготовок путем полосового нагрева и деформирования под действием гра витационных сил Г2. В известном способе осуществляют га зопламенный нагрев, и поэтому из-за ма лой концентрации тепла поверхностного нагрева скорость прогрева полос мала, вспедствии чего и производительность низкая. Кроме того,для сужения полос ФОРМОВКИ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ прогрева .лист, орошают водой, что приводит к расходованию большого количества тепла на парообразование, ухудшающее санитарные условия и условия труда. Недостатком является также затрата значительного количества горючих материалов, измерение содержания углерода в прогреваемом слое листа и подкалка в местах орошения. И наконец в силу сложности регулирования процесса нагрева способ может осуществляться только высококвалифицированными специалистами. Наиболее близким решением к данному устройству из известных является устройство для формирования под действием гравитационных сил листовых заготовок, содержашее матрицу, зажимы кромок и электронагреватель З. Недостатком этого устройства является необходимость изготовления для каждо го типо-размера новой матрицы, что при крупногабаритных листов связано с большими расходами, а также большая затрата энергии, так как осушест392вляется нагрев всего писта н наконец. наличие отходов металла в местах зажима. Цель изобретения - повышение производительности труда и улучшение экономи ческих показателей. Для достижения этой цели заготовку предварительно упруго изгибают симметричными моментами, распределенными вдоль заготовки в соответствии с характе ром прогиба детали, а нагрев применяют индукционный. Устройство для осуществления данного способа снабжено подвижным вдоль матрицы порталом, электронагреватель выполнен в виде плоского индуктора, установленного на портале с возможностью поперечного и вертикального перемещения и поворота и связанного с помощью специального гибкого кабеля с источником высокочастотной энергии, зажимы кромок I выполнены гидравлическими и установлены с возможностью поворота, а матрица выполнена в виде регулируемых по высо- те стоек,установленных на разном рассто янии друг от друга. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вид прогретой по лосы; на фкг, 3. -т зона прогревания. Устройство содержит основание 1, на котором установлены стойки 2, гидрозажимы 3 и портал 4. Стойки 2 вдоль и поперек основания 1 на равном друг от друга расстоянии и выполнены каждая в виде неподвижной наружной трубы 5 и связанной с двигателем 6 через ходовой винт 7 и гайку 8 внутренней трубы 9 с округленным наконечником 1О. Выдвижение внутренней трубы на заданную высоту обусловлено числом оборотов винта, которое контролируется крылаткой 11, установленной в щели бесконтак ного путевого выключателя 12. Число им пульсов тока, вырабатывающееся комплексом крыпатки и выключателя программируется. На трубе 9 установлен датчик поля допусков 13. Гидравлические зажимы 3 размещены между стойками 2 на сведенных с гидроцилиндрами 14 ползунах 15 и выполнены каждый в виде жестко связанной с соответствующим ползуном трубы квадратного сечения 16, в которой телескопически установлена труба 17. В верхней площадке части трубы 17 закреплена гасовка зажима 18, имеющая горизонтальную 19 и вертикальную 20 упорные площадки и поворачиваемый силовым цилиндром 21 и рычаг 22, 2. 4 Для удобства подачи заготовки устройство снабжено рольгангом. Устройство работает следующим образом. Толстолистовая заготовка подается по рольгангу до переднего упора (не показан). По команде с пульта управления из гидросистемы подается масло в цилиндры 14, которые сближают зажим до касания вертикальных площадок 2О с торцом заготовки. Затем по команде с пульта управнения подается масло в цилиндры 21, которые поворачивают рычаги 22 и создают начальные изгибающие моменты на кромках заготовки. Затем включают двигатели 6 и все стойки 2 выдвигают в крайнее верхнее положение, перемещая с собой заготовку и головки зажимов 18. После чего по программе осуществляется настройка стоек на заданную высоту, в результате чего наконечники 10 образуют поверхность, соответствующую поверхности готовой детали. Далее с пульта управления дается сигнал на настройку портала и индуктора Дпя прогрева первой полосы, включается . охлаждение индуктора и трансформатора, включается источник высокочастотной энергии и индуктор начинает перемещение ° заданной траектории. Подвижность индуктора обеспечивается за счет специального транспотенциального гибкого кабеля, в котором ГВ4 проводит все сечение, а не только его поверхность, как это имеет место при газопламенном нагреве, что исключает необходимость его охлаждения, а соответствующая свивка из тонких изолированных проводников позволяет существенно снизить индукционное сопротивпение. Индуктор создает прогрев металла на заданную глубину с высокой концентраиией тепла в прогреваемой полосе. За темным полукругом температура резко падает и на нижней поверхности листа при t в кругу, не превьпиает-. (см. фаг. 3). Таким образом, образуется ппастический щарнир, кото1И 1Й при наличии изгибающих моментов вызывает более интенсивный изгиб полосы, чем в известном способе, исктиочая при этом изломы, возникающие при пластическом щарнире на всей глубине хшста. Расчет количества полос, прогрева их траектории и величины моментов прюизводится методом последовательных приближений. Принятые при расчете допущения и колебания характерис тик заготовок могут привести к получению листа с кривизной не соответствующей заданной. Однако наличие матрицы в виде регулируемых стоек с установпеиными на них датчиками поля допусков ликвидирует опасность получения детали с отклонением от заданных параметров.

Датчик подает сигнал на пульт упркьления, зажигая свою дампочку,- что свидетельствует о том, что на данной стойке лист изогнут точно. Если от некоторых стоек сигнал не получен, то сняв давление в цилиндрах гидрозажимов, нительно прогревают одну или две полосы, обеспечивая прилегание заготовки по всем стойкам.

Производительность труда при индукционном нагреве по сравнению с газопламенным по рабочему времени процесса возрастает в ЗО раз, а стоимость электроэнергии индукционного нагрева меньше стоимости газовой смеси в Ю раз.

Формула изобретения

1. Способ формовки листовых заготовок путем полосового нагрева и деформирования под действием гравитационных сил, отличающийся тем, что, с целью повышения производительности труда и улучшения экономическизс показателей, заготовку предварительно упруго изгибают симметричными моментами, распределенными вдоль заготовки в соответствии с характером прогиба детали, а нагрев осуществляют концентрируя тепло на полосах, локальных по ширине и глубине.

2. Устройство для осуществления способа по п. 1, содержащее матрицу, зажимы к{юмок и электронагреватель с источнике энергии, отличающе-г е с я тем, что оно снабжено подвижным вдоль матрицы порталом, электронагреватель выполнен в виде плоского индуктора установленного на портале с возможностью поворота и поперечного и вертикального перемещений и связанного с помощью специального гибкого кабеля с источником высокочастотной энергии, зажимы шлполнены гидравлическими и установлены с возможностью поворота, а матрица выполнена в виде регулируемых по высоте стоек, установленных на равном расстянии друг от друга.

Источники информации, принятые во внимание при экспертизе

1.Мощннн Б. Н. Гибка и правка на ротационных машинах. М., Машиностроение, 1967, с. 8О-81, рис. 32.

2.Патент Японии № 51-43474, кл. 12О313.1, 1976 (прототип).

3.Патент США № 3342О49, кл. 72-6О, I960 (прототип).

W

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ САЛОНА САМОЛЕТА ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2200114C2 |

| Установка для индукционного нагрева заготовок из порошка | 1986 |

|

SU1328068A1 |

| Способ получения изогнутых труб | 1987 |

|

SU1574317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ ИЗ ТОНКОЛИСТОВЫХ МЕТАЛЛОВ | 2000 |

|

RU2189506C2 |

| Способ изготовления изогнутых изделий и устройство для его осуществления В.А.Афанасьева | 1986 |

|

SU1411072A1 |

| Способ изготовления прутков из металлических порошков | 1986 |

|

SU1382589A1 |

| Способ изготовления металлических полых ступенчатых изделий из трубных заготовок | 1986 |

|

SU1375391A1 |

| Устройство для изотермического деформирования заготовок в безокислительной среде | 1988 |

|

SU1687348A1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| ФОРМОВКА ЗАГОТОВКИ | 2002 |

|

RU2329112C2 |

Авторы

Даты

1982-05-15—Публикация

1978-01-26—Подача