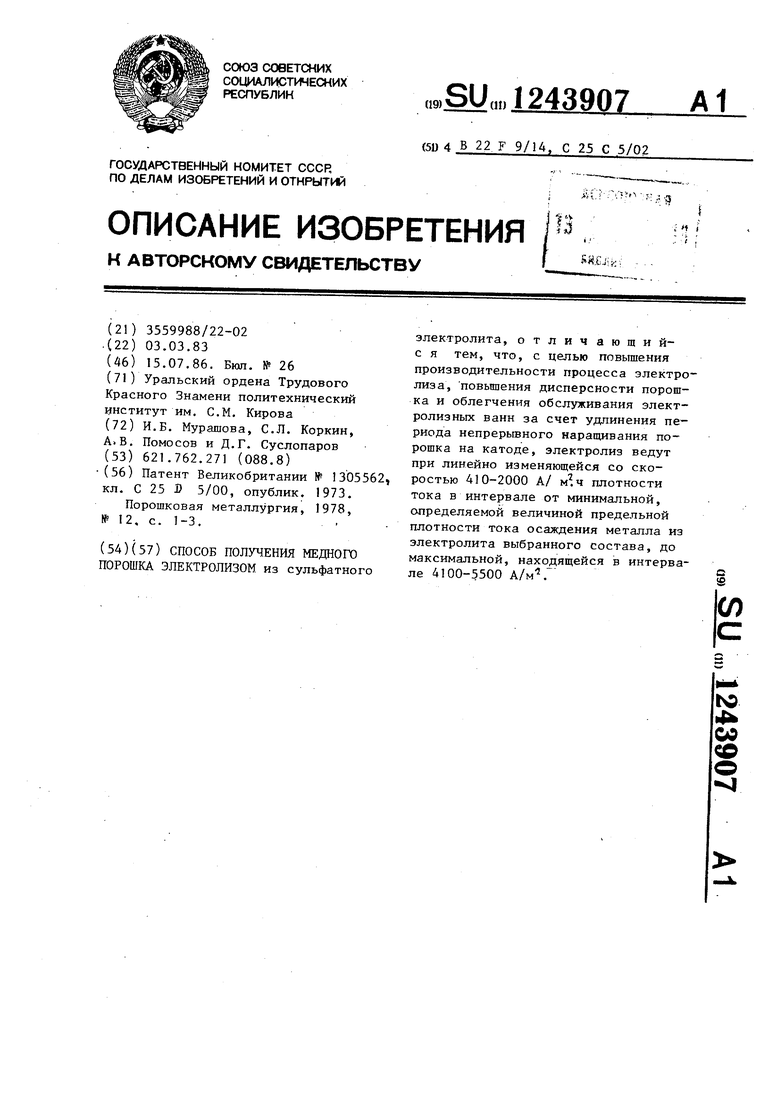

Изобретение относится к порошковой металлургии, в частности к способам получения медного порошка электролизом.

Целью изобретения явдяется повы- шение производительности процесса электролиза, повьшение дисперсности порошка и облегчение обслуживания электролизных ванн за счет удлинения периода непрерьшного наращивани порошка на катоде.

Пример 1. В электролизную ванну заливают электролит следующего состава, г/л:

Сульфат меди безводный 25 Серная кислота 140 В ванну завешивают цилиндрический медный катод диаметром 1,2.10 и два медных анода при соотношении рабочей поверхности катода и поверхности анодов 1:12. На электролизер подают линейно изменяющееся напряжение, обеспечивающее линейное изменение катодной плотности тока от 300 до 4400 А/м со скоростью 410 А/м .ч в течение 10 ч. Начальное значение плотности тока 300 А/м является величиной предельной плотности тока осаждения меди из электролита данного состава..

Электролиз ведут непрерывно при скорости циркуляции электролита 0,8 л/ч и температуре . Порошок не стряхивают с катода в течение всго процесса электролиза.

Пример2. В электролизную ванну заливают электролит следуюш;е- го состава, г/л:

Сульфат меди безводный 30 Серная кислота1 40

На ванну подают лицейно изменяющееся напряжение, обеспечивающее лиКатодная плотность тока, А/м

300-4400 380-5455 480-4545 1700

Концентрация Си г/л

2 +

10

Скорость развертки тока, А/М-,Ч

410

нейное изменение плотности тока от 380. до 5455 А/м со ско)остью

2000 А/м -,ч в.течение 2,54 ч. Начальное значение плотности тока являет-

ся величиной предельной плотности тока осаждения меди из электролита далного состава. Остальные условия процесса электролиза такие же, как в примере 1.

Пример,В электролизную ванну заливают электролит следуюш;его состава, г/л:

Сульфат меди безводный 40 Серная кислота1 40

На ванну подают линейно изменяющееся напряжение, обеспечивающее линейное изменение катодной плотности тока от 480 до 4545 А/м со скоростью 2000 А/м,ч в течение 2,03 ч,

Начальное значение плотности тока 480 А./М является величиной предельной плотности тока осаждения меди из электролита данного состава. Остальные условия процесса электролиза такие же, как в примере 1,

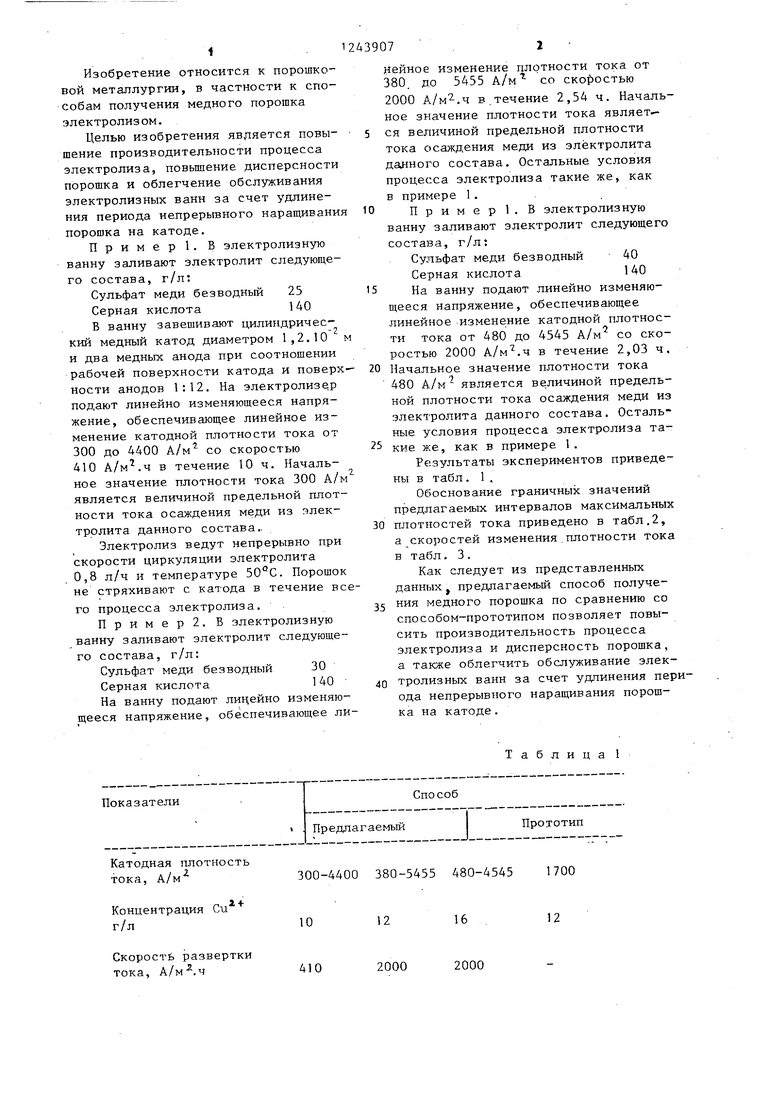

Результаты экспериментов приведены в табл, 1 ,

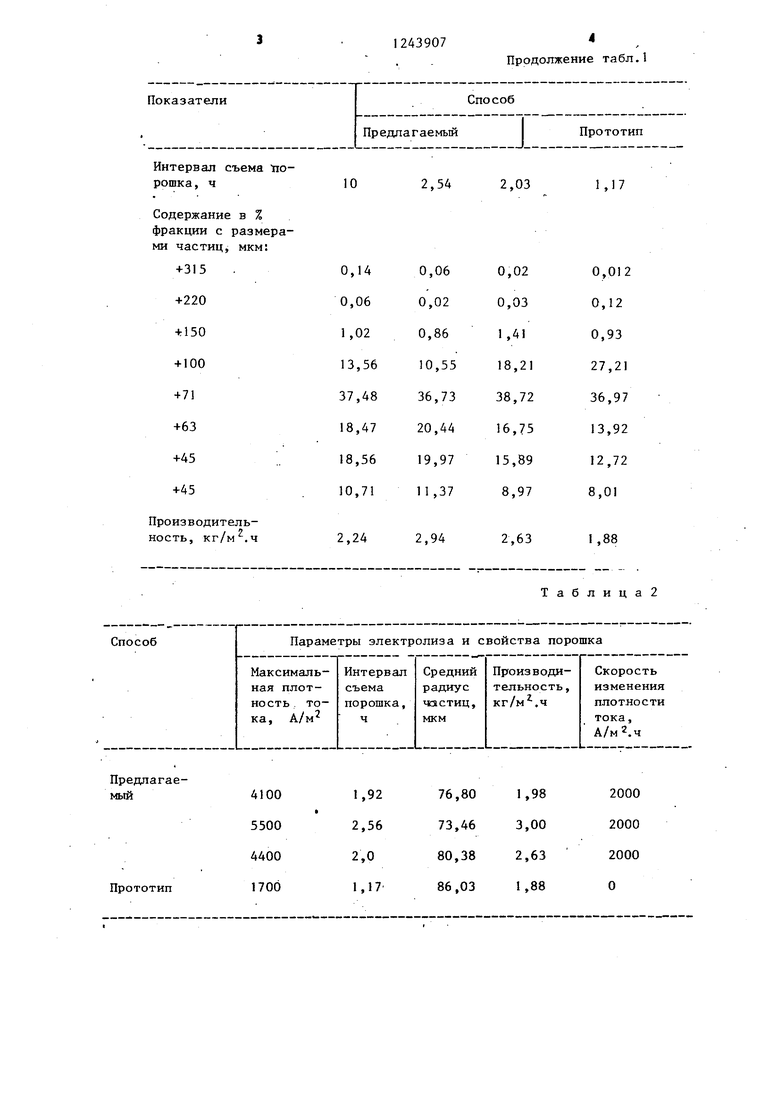

Обоснование граничных значений предлагаемых интервалов максимальных

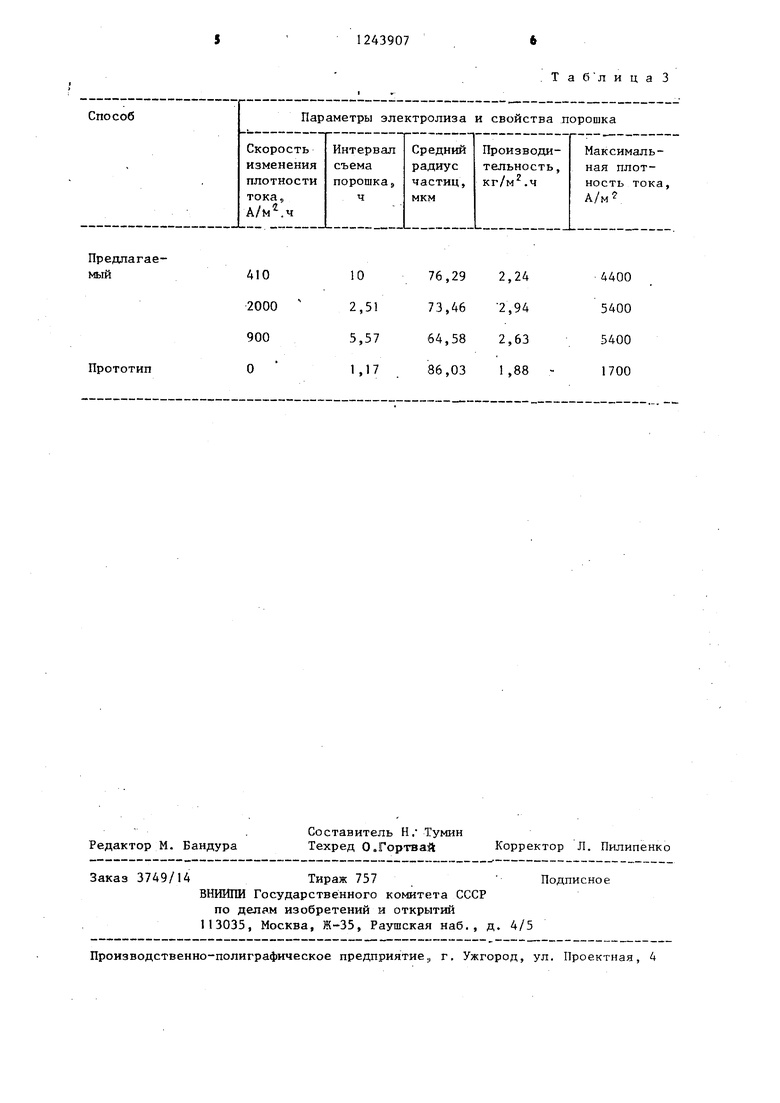

плотностей тока приведено в табл,2, а скоростей изменения,плотности тока в табл, 3.

Как следует из представленных данныхJ предлагаемьш способ получения медного порошка по сравнению со способом-прототипом позволяет повысить производительность процесса электролиза и дисперсность порошка, а также облегчить обслуживание электролизных ванн за счет удлинения периода непрерывного наращивания порошка на катоде ,

Таблица 1

12

16

12

2000

2000

Интервал съема порошка, ч

Содержание в % фракции с размерами частиц, мкм:

4100 5500 4400 1700

Продолжение табл.1

2,54

2,03

1,17

Таблица2

ПредлагаеРедактор М. Бандура

Составитель Н. Тумин Техред О.Гортвай

Заказ 3749/14Тираж 757

ВНИИПИ Государственного комитета СССР

по делам изобретений и открыти 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,, г, Ужгород, ул. Проектная, 4

Таб лицаЗ

Корректор Л. Пилипенко

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2574185C1 |

| Способ получения медного порошка электролизом | 1985 |

|

SU1346697A1 |

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

| Электролит для получения медного порошка электролизом | 1986 |

|

SU1418349A1 |

| Способ получения никелевого порошка электролизом из сульфат-хлоридного электролита | 1985 |

|

SU1257120A1 |

| Способ электролитического получения меди | 1989 |

|

SU1691426A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУЖЕНЫХ ОТХОДОВ МЕДИ | 2022 |

|

RU2795912C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2003 |

|

RU2233913C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 1999 |

|

RU2141010C1 |

| СПОСОБ МЕДНЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2006 |

|

RU2328551C1 |

| Центробежная установка для испытания образцов | 1985 |

|

SU1305562A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| № Порошковая металлургия, 1978, 12, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1983-03-03—Подача