Изобретение относится к микросварке проволочных выводов интегральных схем и полупроводниковых приборов.

Известен инструмент для микросварки, используемый в способе формирования микросварного соединения, содержащий стержень, на рабочей поверхности которого со стороны подачи проволоки выполнено углубление в виде отпечатка цилиндра и отверстия для подачи проволоки [1].

Известен также инструмент для микросварки, используемый в способе ультразвуковой сварки, содержащий стержень, отверстие для подачи проволоки и рабочую поверхность для образования сварки [2].

Ближайшим прототипом является инструмент для микросварки, содержащий стержень, направляющий капилляр, рабочую поверхность, на которой выполнены продольная и поперечные канавки.

Общим недостатком указанных инструментов является низкое качество сварного соединения из-за снижения прочности соединения за счет появления трещин в месте перехода сварного соединения в петлю при ее формировании, поскольку зона перехода сварного соединения в петлю находится в области деформированного под сварку участка проволоки.

Целью изобретения является повышение качества сварного соединения за счет исключения трещинообразования в зоне перехода сварного соединения в петлю.

Это достигается тем, что в инструмент, содержащий стержень с направляющим капилляром и рабочей поверхностью с продольной канавкой на ней, введено углубление на рабочей поверхности со стороны направляющего капилляра, глубина и длина которого выбираются из выражений (0,4-0,45)d и (0,5-0,55)d соответственно, где d - диаметр направляющего капилляра.

Углубление выполнено в виде ступени.

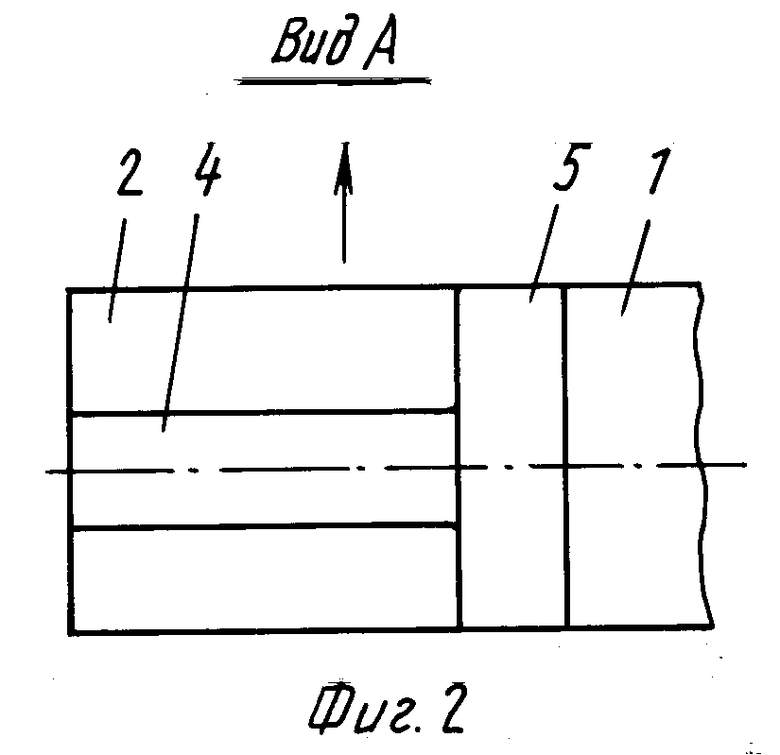

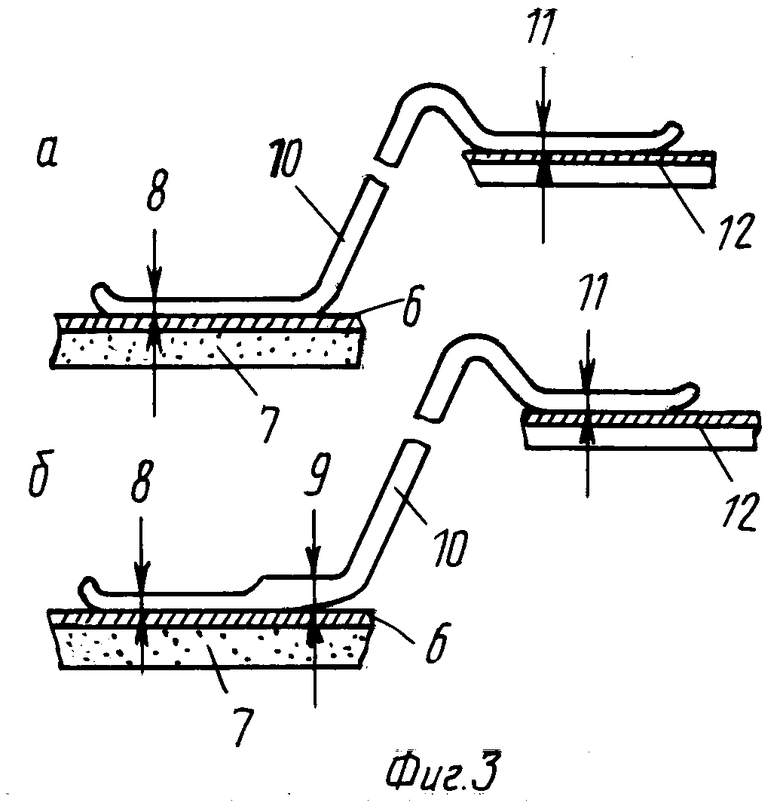

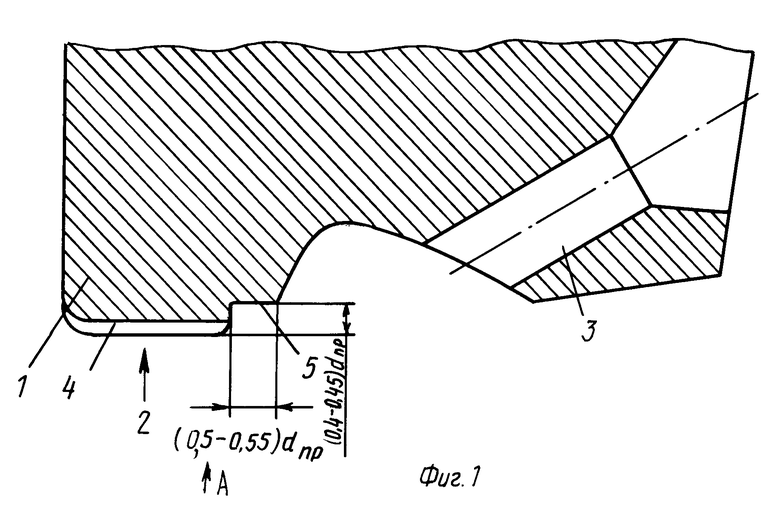

На фиг.1 изображена рабочая часть инструмента, разрез; на фиг.2 - вид А на фиг.1; на фиг.3а - схема микросварки известным инструментом; на фиг.3б - схема микросварки предлагаемым инструментом.

Инструмент содержит стержень 1, рабочую поверхность 2, капиллярное отверстие 3. Рабочая поверхность 2 содержит канавку 4 и углубление 5. Глубина и длина углубления выбирается из выражений (0,4-0,45)d и (0,5-0,55)d соответственно. Например, для проволоки диаметром 0,035 мм глубина и длина углубления равны (0,014-0,016) мм и (0,018-0,019) мм.

Инструмент работает следующим образом.

Оператор заправляет проволоку в капиллярное отверстие 3 (фиг.1) и подгибает ее под рабочую поверхность 2 (на последующие сварки подгиб происходит автоматически). С помощью механизма нагружения (не показано) инструмент с проволокой опускают на контактную площадку 6 кристалла 7 (фиг. 3б), при этом проволока 10 деформируется той частью рабочей поверхности 2 (фиг. 1), на которой находится канавка 4. Когда величина деформированного сечения 8 (фиг.3б) проволоки достигает (0,6-0,55)d, тогда в соприкосновении с проволокой приходит та часть рабочей поверхности, на которой находится углубление 5, поскольку его глубина (0,4-0,45)d. Процесс деформации продолжается до тех пор, пока деформированное сечение 8 (фиг.3б) достигнет (0,5-0,45)d, т. е. оптимальной величины диапазона деформации сварного соединения. При этом сечение 9 проволоки под углублением 5 достигнет величины 0,9d. Такая деформация (10%) подформованного участка обеспечивает частичное схватывание материала проволоки с поверхностью контактной площадки.

При этом точка перегиба вывода в петлю оказывается смещенной в слабодеформированную (10% ) область проволочного вывода на длину углубления (0,5-0,55)d (фиг. 3б) в отличие от известной схемы разварки, показанной на фиг. 3а, не исключается трещинообразование и надломы в области деформированного под сварку сечения. Длина подформованного участка проволоки выбирается из расчета (0,5-0,55)d, чтобы подформированный участок не выходил за пределы контактной площадки, чем исключается закорачивание межсоединений топологии ИС. После образования петли инструмент с проволокой опускается на внешний вывод 12 для образования второго соединения. На этом процесс образования петли заканчивается и дальнейшее присоединение к внешнему выводу 12 (фиг. 3б) происходит без изгиба проволоки в деформированной области 11, чем исключается образование трещин и надломов.

Процесс деформации проволоки происходит аналогично описанному выше. После образования второго соединения с помощью механизма отрыва (не показано) происходит отрыв проволоки по границе сварка-подформованный участок не за подформованным участком, так как прочность подформованного участка невелика. Затем производятся автоматическая подача проволоки (не показано) и переход на новую позицию сварки и т.д.

Сравнение заявляемого технического решения с прототипом позволяет установить его соответствие критерию "новизна".

При изучении других технических решений в данной области техники признаки, отличающие заявляемое техническое решение от прототипа не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

Применение предлагаемого инструмента в установках сварки позволяет получить увеличение выхода годных в пределах 1-2% за счет исключения появления микротрещин после первой сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ МИКРОСВАРКИ | 2001 |

|

RU2220830C2 |

| Инструмент для микросварки | 1990 |

|

SU1731541A1 |

| Инструмент для ультразвукового присоединения микропроволоки | 1981 |

|

SU990458A1 |

| ИНСТРУМЕНТ ДЛЯ МИКРОСВАРКИ | 1989 |

|

RU2030266C1 |

| Инструмент для приварки проволочных выводов | 1981 |

|

SU1016116A1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 1999 |

|

RU2179101C2 |

| Инструмент для микросварки проволочных выводов | 1980 |

|

SU948582A1 |

| Способ термозвуковой микросварки многокристальных модулей | 2020 |

|

RU2734854C1 |

| Инструмент для ультразвуковой сварки | 1982 |

|

SU1031695A1 |

| СПОСОБ СБОРКИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2525684C1 |

Использование: в микросварке проволочных выводов интегральных схем и полупроводниковых приборов. Сущность изобретения: инструмент для микросварки содержит стержень 1, рабочую поверхность 2, капиллярное отверстие 3. Рабочая поверхность 2 содержит канавку 4 и углубление 5, выполненное в виде ступени. 1 з.п. ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1412141, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1991-04-03—Подача