Изобретение относится к технологии изготовления волоконного пластмассового стержня для пишущих устройств машинной записи и средств письма.

Известны способы получения волоконных стержней путем пропитывания пучка полиамидных волокон раствором связующего вещества на основе эпоксидной смолы с последующей термообработкой пучка (авт.св. N 969553, кл. В 43 К 8/00, 1980), пористым каучукоподобным эластичным материалом (пат. Японии N83-00121, кл. В 43 К 1/12, 1983), смолой с последующим нагревом в электрическом поле ТВЧ (пат. Японии N53-16736, кл. В 43 К 1/12, 1978).

Известен способ получения стержней с капиллярными каналами путем погружения пучка волокон в жидкий уретановый форполимер (пат.Японии N56-30198, кл. В 43 К 8/02, 1981), при котором каналы образуются в процессе полимеризации форполимера за счет выделения газов.

Перечисленные способы обладают рядом существенных недостатков: связующие вещества имеют в своем составе летучие вредные растворители, капиллярные каналы при спекании образуются хаотично, их геометрические размеры не регулируются, что приводит к появлению брака и снижению качества письма.

Известен способ получения волоконного стержня путем соединения пучка параллельных жгутов, имеющих продольные канавки, оболочкой из идентичной расплавленной пластмассы, составляющей жгуты (пат. ФРГ N19-59871, кл. В 43 К 8/00, 1972). Недостатком способа является то, что не обеспечивается достаточная жесткость сердечника стержня.

Известен способ изготовления волоконного стержня фломастера (заявка ФРГ N2357189, кл. В 43 К 8/00, 1975), по которому пучок волокон из термопласта, с бобины или фильеры направляют на формующую матрицу и там подвергают термообработке и давлению, причем подбирают такой температурный режим, при котором происходит нагревание поверхности до температуры немного ниже точки плавления используемого термопласта и склеивание пластичных жгутов друг с другом.

Сложность осуществления этого способа состоит в невозможности поддержания равномерной температуры по всему сечению стержня и обусловленное этим снижение его эксплуатационных характеристик.

Наиболее близким по технической сущности и достигаемому результату является способ получения пучка волокон, используемого для подачи жидкости (пат.Японии N 54-688, кл. В 43 К 1/12, В 43 К 7/00), по которому пучок волокон формируется из нитей и (или) волокон комбинированного волокнистого материала, изготовленного из полимеров не менее двух видов, отличающихся температурой плавления, причем часть волокнистого комбинированного материала (по меньшей мере наружная поверхность его) является полимером с невысокой температурой плавления. Связывание пучка волокон осуществляется путем плавления полимера с низкой температурой плавления за счет нагрева до температуры выше температуры плавления полимера, имеющего более низкую температуру плавления, и ниже температуры плавления полимера, имеющего более высокую температуру плавления, в результате чего во внутренней части полученного стержня образуются непрерывные щели, обладающие капиллярными свойствами.

Недостатком этого способа является то, что капиллярные каналы образуются случайным образом и произвольной формы за счет непроплавленных продольных зон между волокнами, а также применения полимеров не менее двух видов, что приводит к ухудшению адгезии между волокнами и уменьшению физико-механических показателей стержня. Все это обусловливает снижение эксплуатационных характеристик и качество письма полученного волоконного пластмассового стержня.

Целью предлагаемого изобретения является улучшение качества письма за счет повышения капиллярных свойств стержня, а также улучшения его эксплуатационных характеристик.

Указанная цель достигается тем, что в способе, включающем спекание пучка волокон с последующим охлаждением, в качестве пучка волокон используют полые и сплошные нити в соотношении 1-10 - 10-1 (здесь и далее предполагается соотношение по массе), изготовленные из полимера одного вида с разными температурами плавления нити ориентируют в плоскости сечения относительно друг друга с бобин или фильер, транспортируют в матрицу с нагревом до температуры выше температуры плавления сплошных нитей, имеющих более низкую температуру плавления, и ниже температуры плавления полых нитей, имеющих более высокую температуру плавления, после чего проводят охлаждение в воздушной или другой газовой среде. Для улучшения качества стержня после спекания он проходит термостабилизацию при температуре на 10-15оС ниже температуры плавления сплошной нити.

Для повышения износостойкости стержня, в центр пучка из полых и сплошных нитей дополнительно вводят сплошную мононить, изготовленную из полимера полой нити.

Для улучшения проплавления стержня по толщине пучок волокон из полых и сплошных нитей для придания ему компактности подвергают перед спеканием кручению.

Отличие заявляемого способа от прототипа заключается в использовании полимера одного вида введением в исходный пучок сплошных и полых нитей, в сочетании полых и сплошных нитей, равном 10-1 - 1-10, разности температуры плавления сплошных и полых нитей, проведением предварительного кручения пучка волокон, введением в него центральной сплошной мононити, имеющей температуру плавления полой нити, наличием термостабилизации.

Таким образом, предлагаемое техническое решение соответствует критерию изобретения "новизна".

Соответствие предлагаемого технического решения критерию изобретения "существенные отличия" заключается в том, что авторам из патентной и научно-технической литературы неизвестно применение полых и сплошных нитей из полимера одного вида с различной температурой плавления и их сочетание для получения волоконного пластмассового стержня с заданными капиллярными свойствами.

Способ может быть реализован путем использования, например, полиформальдегидных полых и сплошных нитей, отличающихся температурой плавления на 10оС, что способствует качественному спеканию полых нитей без разрушения их капилляров.

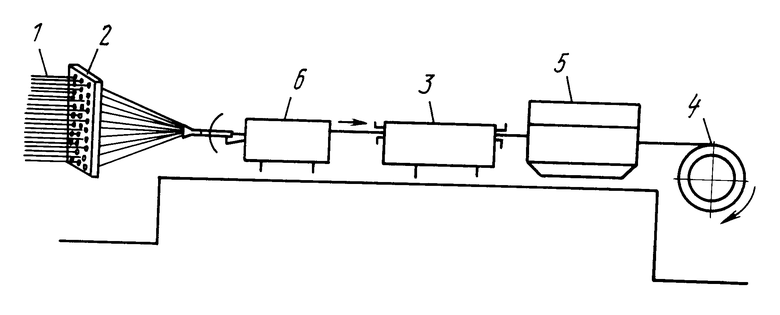

На чертеже приведена схема реализации способа.

П р и м е р 1. Пучок волокон 1, состоящий из 500 сплошных нитей с температурой плавления 155оС и 100 полых нитей с температурой плавления 165оС с внутренним диаметром 50 мкм, поступал через распределяющее устройство 2 в формующую матрицу 3 с нагревом до 158оС, сплошные нити расплавлялись в ней и расплав соединял высокоплавкие полые нити, после чего волоконный пластмассовый стержень охлаждался градиентно в воздушной или другой газовой среде до 20оС.

Сплошная нить изготовлена из сополимеров триоксана с диоксоланом (СТД) с содержанием диоксолана 7%, полая - из СТД с содержанием диоксолана 2% по ТУ 6-05-1543-79. Полученный стержень диаметром 1,0 мм наматывался на приемный барабан 4 тянущего устройства, с которого он подавался к режущему устройству, разрезающему стержень на отрезки 32 мм, которые затем затачивались с двух сторон и использовались в качестве пишущего элемента.

П р и м е р 2. Для улучшения качества волоконного стержня способ осуществляли аналогично примеру 1, но на выходе из формующей матрицы пучок волокон проходил через термостабилизационную камеру 5 длиной 250 мм с температурой 140оС при скорости протяжки 0,4 м/мин.

П р и м е р 3. Для увеличения износостойкости волоконного пластмассового стержня способ осуществляли аналогично примеру 1, но в центр пучка из полых и сплошных нитей дополнительно ввели сплошную мононить, изготовленную из полимера полой нити диаметром 300-500 мкм.

П р и м е р 4. Для улучшения проплавления волоконного пластмассового стержня по толщине способ осуществляли аналогично примеру 1, но пучок волокон (для придания ему компактности) перед входом в формующую матрицу подвергали предварительному кручению на специальном устройстве 6 с величиной крутки 20-100 кручений/метр.

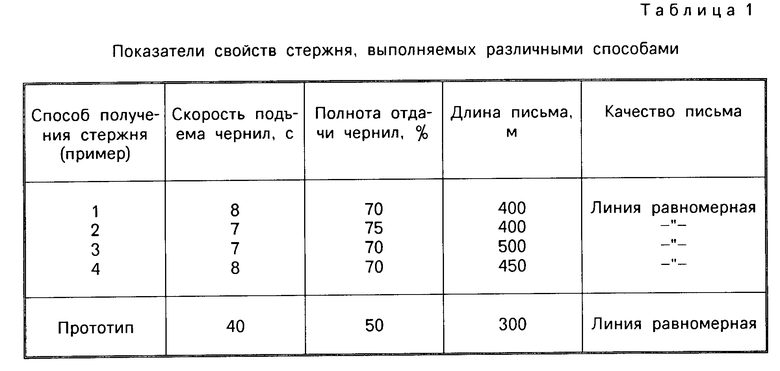

У полученных стержней определяли величину капиллярной силы по методике Кельбера, характеризуемую продолжительностью подъема чернил, поступающих из накопителя по стержню на высоту 30 мм.

Величину отдачи чернил определяли методом взвешивания заполненных чернилами стержней до и после контакта с промокательной бумагой. Кроме того была проведена качественная оценка таких характеристик, как плавность и чистота письма, наличие или отсутствие вибрации при письме и количественная оценка длины письма. Эти показатели приведены в табл. 1.

Как видно из табл.1, предлагаемое техническое решение по сравнению с прототипом существенно улучшает показатели скорости подъема чернил и полноту их отдачи, длину письма, обеспечивая при этом равномерность линии письма.

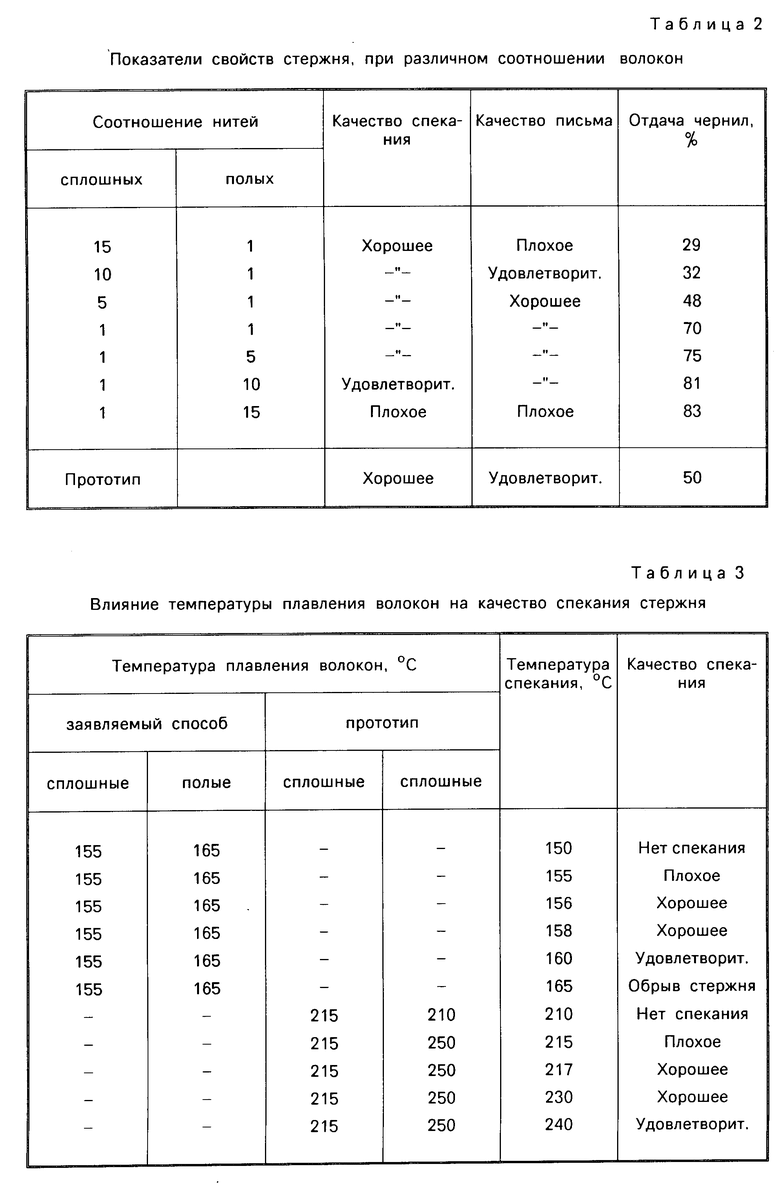

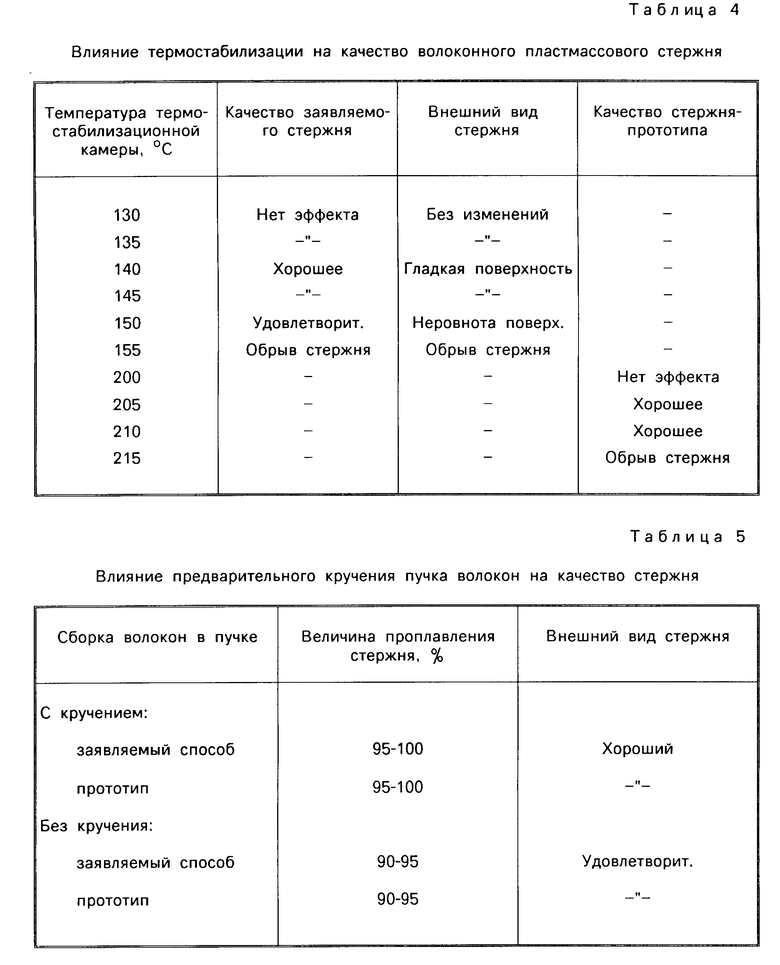

Влияние соотношения полых и сплошных мононитей в волоконном стержне, температуры плавления исходных полимеров и термостабилизации приведены в табл.2-4.

Из табл.2 следует, что оптимальное соотношение сплошных и полых нитей в волоконном пластмассовом стержне находится в пределах 5-1 - 1-5, расширение пределов 10-1 - 1-10 дает возможность получить достаточно работоспособный стержень с различными вариациями по качеству спекания и письма, а за этой областью стержень неработоспособен.

Из табл.3 следует, что начало спекания происходит при температуре плавления низкоплавкого полимера, однако проплав по всей площади сечения недостаточен.

Качественный проплав стержня происходит при температуре на 2-3оС выше температуры плавления полимера с более низкой температурой плавления и завершается при температуре плавления на 5-8оС ниже температуры плавления высокоплавкого полимера. При дальнейшем росте температуры происходит деформация стержня.

Из табл.4 следует, что термостабилизация оказывает влияние на сглаживание дефектов поверхности и снятие внутренних напряжений (растрескивание) в интервале температур на 10-15оС ниже температуры плавления низкоплавкого полимера.

Из табл. 5 следует, что предварительное кручение пучка волокон перед спеканием придает ему компактность, увеличивает площадь контакта между волокнами, благодаря чему улучшается качество проплавления волоконного пластмассового стержня.

Из табл. 1-5 следует, что:

волоконный пластмассовый стержень работоспособен при соотношении полых и сплошных нитей в интервале 1-10 - 10-1;

качественное спекание волоконного пластмассового стержня происходит при нагреве до температуры выше температуры плавления полимера, имеющего самую низкую температуру плавления и ниже температуры плавления полимера, имеющего самую высокую температуру плавления;

термостабилизация оказывает влияние на качество волоконного пластмассового стержня при температуре на 10-15оС ниже температуры плавления полимера с более низкой температурой плавления;

износостойкость и, как следствие, длина письма волоконного пластмассового стержня увеличивается на 10-15% при введении в его центр мононити из полимера с более высокой температурой плавления;

предварительное кручение жгута волокон придает ему компактность и улучшает проплавление и качество волоконного пластмассового стержня;

стержень-прототип хорошо спекается при температуре выше температуры плавления полимера, имеющего более низкую температуру плавления и ниже температуры плавления, имеющего более высокую температуру плавления, но по качественным характеристикам уступает заявляемому стержню.

Таким образом, предлагаемый способ по сравнению с прототипом позволяет обеспечить более высокое качество письма, более полное использование заправляемых частиц, большую надежность в эксплуатации при экологически чистой безотходной технологии его производства.

Предлагаемый способ изготовления волоконного пластмассового стержня для средств письма позволит получить прибыль за счет расширения ассортимента новых средств письма, исключить закупки по импорту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волоконного пластмассового стержня для средств письма | 1991 |

|

SU1834818A3 |

| Способ изготовления волоконного пластмассового стержня для средств письма | 1991 |

|

SU1775317A1 |

| Способ изготовления стержня для пишущего элемента капиллярной авторучки | 1988 |

|

SU1495396A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ СТЕРЖНЕЙ | 1970 |

|

SU263862A1 |

| Способ получения синтетических ультратонких волокон | 1975 |

|

SU705013A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ВОЛОКОН | 1991 |

|

RU2025714C1 |

| Композиция для получения ультратонких волокон | 1986 |

|

SU1423638A1 |

| НЕТКАНЫЙ ТЕРМОКЛЕЕВОЙ МАТЕРИАЛ | 1991 |

|

RU2016153C1 |

| ДВУСЛОЙНЫЙ ОСНОВОВЯЗАНЫЙ ТРИКОТАЖ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2063490C1 |

| ПРИБОР ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ МАТЕРИАЛА | 1991 |

|

RU2032175C1 |

Сущность изобретения: в пучке волокон используют полые и сплошные нити в соотношении 1: 10 - 10:1. Обе нити изготовлены из полимера одного вида, имеющего разные температуры плавления, ориентируют в плоскости сечения относительно друг друга. Спекание пучка волокон осуществляют нагревом до температуры выше температуры плавления сплошной нити, имеющей более низкую температуру плавления, и ниже температуры плавления полой нити, имеющей более высокую температуру плавления. После спекания пучок волокон подвергают термостабилизации. Охлаждение ведут в воздушной или другой газовой среде. В центр пучка дополнительно вводят сплошную мононить, изготовленную из полимера полой нити. Пучок волокон перед спеканием подвергают кручению. 3 з.п. ф-лы, 1 ил, 5 табл.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1994-11-15—Публикация

1991-07-02—Подача