.1

Изобретение относится к области формования (получения) пишущих элементов для автоматических ручек или друпих изделий с применением синтетических волокон (например, нитрона).

Широкое распространение получили автоматические ручки с использованием в качестве пишущего элемента (вместо металлического пера) «фитилей (в дальнейшем называемых пищущими стержнями). Такого типа авторучки находят применение для письма, рисования, маркировки, пометок на .бумаге, фанере, стекле, тканях и поверхностях других различных материалов по следующим причинам: при -письме указанной авторучкой требуется минимальное усилие руки и она не устает; можно писать по поверхносии с различной рельефностью и шероховатостью; -скорость писания увеличивается вследствие легкого скольжения конца пишущего элемента даже по шероховатой поверхности; набор стержней различной толщины и заточка концов пишущих элементов обеспечивают необходимую толщину линий; применение чернил на органических растворителях обусловливает быстро их высыхание на поверхности бумаги, стекла и других материалов.

волокон при одновременной пропитке их связующим при повышенной температуре. Таким способом изготовляют монолитные (не пористые) стержни, не пригодные для использования в качестве пишущих элементов.

Предлагаемый способ отличается от известного тем, что для обеспечения пористой структуры стержня, необходимой для использования его в качестве пишущего элемента, волокнистый жгут пропитывают системой «растворитель-нерастворитель, после чего избыток растворителя удаляют из сформованного стержня при натяжении последнего.

В предлагаемом способе связывание волокон обеспечивается за счет аутогезии без применения каких-либо клеящих связующих агентов. Эффект аутогезии достигается вследствие ограниченного поверхностного набухания при обработке нити системой «растворитель-нерастворитель, действия температуры и радиального давления при протаскивании пропитанной нити через обогреваемую трубку.

Сущность способа заключается в том, что жгут из параллельных оинтет1ических волокон (например, полуфабрикат-прядильная лента в производстве прялш по кардной системе прядения после двухкратной параллелизации; филаментные нити) пропитыва}от смесью «растворитель-нерастворитель (по отнощению к волокнообразующему полимеру)

заданного состава и подвергают термообработке с одновременным протягиванием через трубку определенного сечения. Структура пишущего стержня фиксируется по мере удаления (с различной скоростью) нерастворителя и растворителя. Необходимая жесткость, упругость образующегося пишущего стержня создается за счет аутогезии волокон с набухшими поверхностными слоями.

Регулируя состав пропитывающей ванны (соотношение «растворитель - нерастворитель), условия пропитки, номер нити, количество волокон в ней, температуру, длительность термообработк1и и величину радиальных усилий на нить при протягивании, можно получать пишущие стержни с широким диапазоном свойств (толщины, упругости, способности к капиллярному всасыванию для подачи чернил от баллона к концу пишущего стержня автомат1ической .ручки).

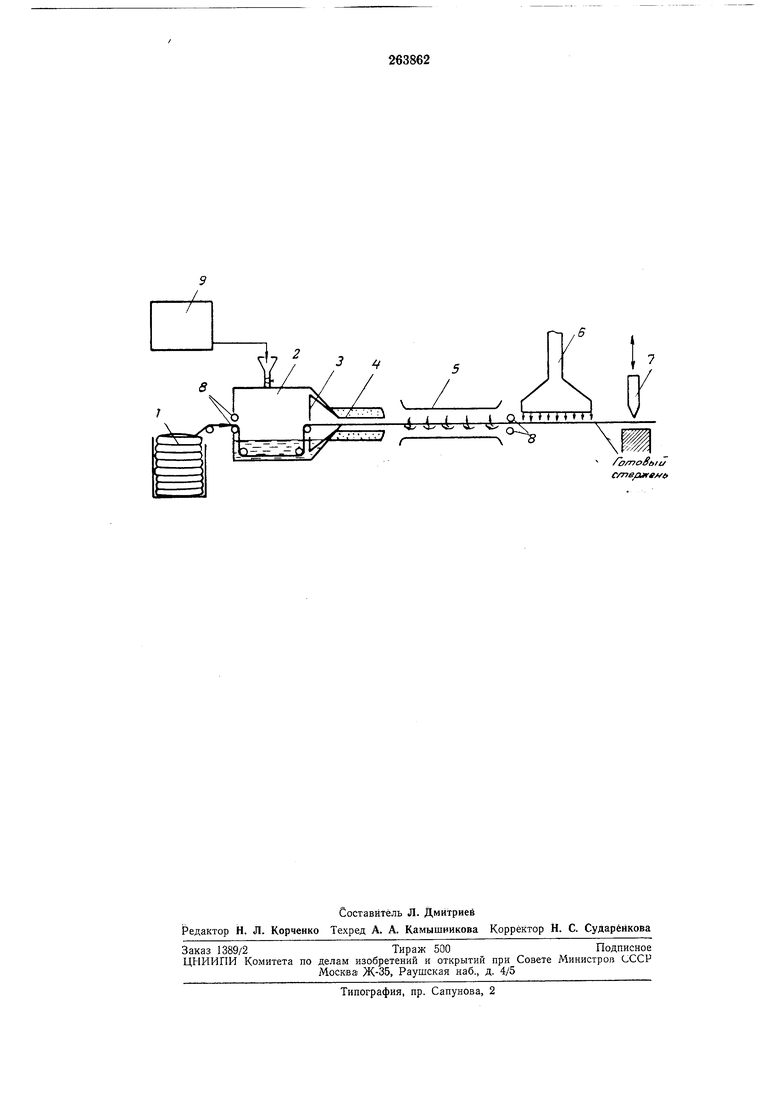

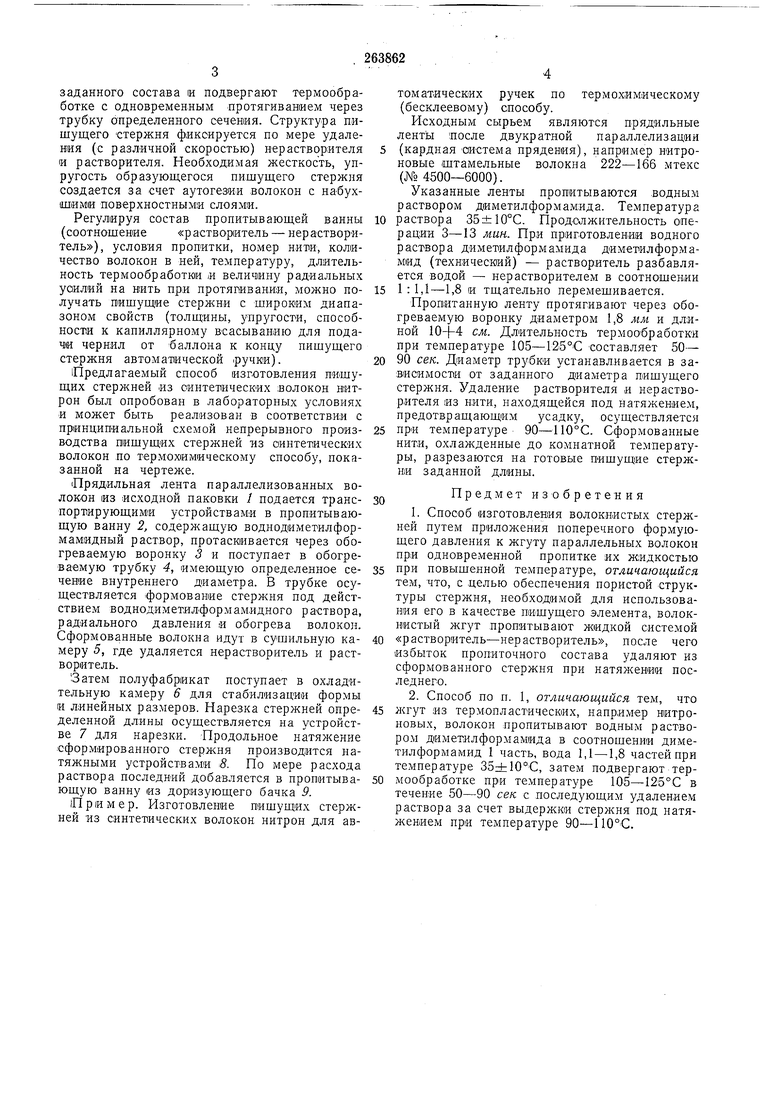

Предлагаемый способ изготовления пишущих стержней из синтетических волокон нитрон был опробован в лабораторных условиях и может быть реализован в соответствии с принципиальной схемой непрерывного производства пишущих стержней из синтетических волокон по термохимическому способу, показанной на чертеже.

Прядильная лента параллелизованных волокон из исходной паковки / подается транспортирующими устройствами в пропитывающую ванну 2, содержащую воднодиметилформамидный раствор, протасюивается через обогреваемую воронку 3 и поступает в обогреваемую трубку 4, имеющую определенное сечение внутреннего диаметра. В трубке осуществляется формование стержня под дейстствием воднодиметилформамидного раствора, радиального давления и обогрева волокон. Сформованные волокна идут в сушильную камеру 5, где удаляется нерастворитель и растворитель.

Затем полуфабрикат поступает в охладительную камеру 6 для стабилизации формы и линейных размеров. Нарезка стержней определенной длины осуществляется на устройстве 7 для нарезки. Продольное натяжение сформированного стержня производится натяжными устройствами .8. По мере расхода раствора последний добавляется в пропитывающую ванну из доризующего бачка 9.

Пример. Изготовление пишущих стержней из синтетических волокон нитрон для автоматических ручек по термохимическому (бесклеевому) способу.

Исходным сырьем являются прядильные ленть после двукратной параллелизации

(кардная оистема прядения), например нитроновые щтамельные волокна 222-166 мтекс (№ 4500-6000).

Указанные ленты пропитываются водным раствором диметилформамида. Температура

раствора 35±10°С. Продолжительность операции 3-13 мин. При приготовлении водного раствора диметилформамида димерилформамид (технический) - растворитель разбавляется водой - нерастворителем в соотношении

1 : 1,1-1,8 и тщательно перемешивается.

Пропитанную ленту протягивают через обогреваемую воронку диаметром 1,8 мм и длиной 10-J-4 см. Длительность термообработки при температуре 105-125С составляет 50-

90 сек. Диаметр трубки устанавливается в зависимости от заданного диаметра пишущего стержня. Удаление растворителя и нерастворителя из нити, находящейся под натяжением, предотвращающим усадку, осуществляется

при температуре 90-110°С. Сформованные нити, охлажденные до комнатной температуры, разрезаются на готовые пишущие стержни заданной длины.

Предмет изобретения

1.Способ изготовления волокнистых стержней путем приложения поперечного формующего давления к жгуту параллельных волокон при одновременной пропитке их жидкостью

при повышенной температуре, отличающийся тем, что, с целью обеспечения пористой структуры стержня, необходимой для использования его Б качестве пишущего элемента, волокнистый жгут пропитывают жидкой системой

«растворитель-нерастворитель, после чего избыток пропиточного состава удаляют из сформованного стержня при натяжении последнего.

2.Способ по п. 1, отличающийся тем, что лсгут из термопластических, например нитроновых, волокон пропитывают водным раствором диметилформамида в соотношении диметилформамид 1 часть, вода 1,1 -1,8 частей при температуре 35±10°С, затем подвергают термообработке при температуре 105-125°С в течение 50-90 сек с последуюшим удалением раствора за счет выдержки стержня под натял ением при температуре 90--110°С.

.

1 ( 1 t о. М М t

4°

VO siv vi ч

C/neflore f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОТЯНУТЫХ ШЛЯП С ПОЛЯМИ из СИНТЕТИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1969 |

|

SU247505A1 |

| Способ изготовления длинноволокнистой бумаги | 1986 |

|

SU1401094A1 |

| Способ применения омагниченной воды при подготовке волокнистых материалов | 2021 |

|

RU2763551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1994 |

|

RU2074274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ СИНТЕТИЧЕСКИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1970 |

|

SU285219A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2132341C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СЕРДЕЧНИКА ВЫСОКОТЕМПЕРАТУРНЫХ АЛЮМИНИЕВЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2439728C1 |

| Замасливатель для синтетических полиамидных и полиакриловых волокон | 1991 |

|

SU1819303A3 |

Даты

1970-01-01—Публикация