Изобретение относится к технологии изготовления волоконного пластмассового стержня для пишущих устройств машинной записи и средств письма.

Известны способы получения волоконных стержней путем пропитывания пучка полиамидных волокон раствором связующего вещества на основе зпоксидной смолы с последующей термообработкой пучка, пористым каучукоподобным эластичным материалом, смолой с последующим нагревом в электрическом поле ТВЧ.

Известен способ получения стержней с капиллярными каналами путем погружения пучка волокон в жидкий уретановый форполимер, при котором каналы образуются в

процессе полимеризации форполимера за счет выделения газов.

Перечисленные способы обладают рядом существенных недостатков: связующие вещества имеют в своем составе летучие вредные растворители, капиллярные каналы при спекании образуются случайным образом, их геометрические размеры не регулируются, что приводит к появлению брака и снижению качества письма.

Известен способ получения волоконного стержня путем соединенил пучка параллельных жгутов, имеющих продольные канавки, оболочкой из идентичной расплавленной пластмассы, составляющей жгуты.

Недостатком способа является то, что не обеспечивается достаточная жесткость сердечника стержня.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления волоконного стержня фломастера, по которому пучок волокон с бобины или фильеры направляют на формующую матрицу и там подвергают термообработке и давлению, причем, подбирают такой температурный режим, при котором происходит нагревание поверхности до температуры немного ниже точки плавления используемого термопласта и склеивание пластичных жгутов друг с другом (б).

Сложность осуществления этого способа в промышленном масштабе состоит в невозможности осуществления контроля высокой точности и равномерности поддержания температуры по всему сечению стержня и обусловленное этим снижение его эксплуатационных характеристик.

Целью предлагаемого изобретения является получение по безотходной, экологически чистой технологии волоконного стержня для средств письма, улучшение его качества за счет повышения его капиллярных свойств и точности наружного диаметра, а также улучшения его эксплуатационных характеристик.

Указанная цель достигается тем, что в способе изготовления волоконного стержня с капиллярными каналами путем и спекания исходного пучка волокон с последующей термостабилизацией и охлаждением, используют полые бикомпонентные моно- или комплексные нити типа ядро-оболочка, причем оболочка получена из полимера (сополимера) одного вида с температурой плавления не менее, чем 5°С ниже температуры плавления ядра, с бобин или фильер транспортируют в формующую матрицу с нагревом до температуры равной температуре плавления оболочки полой мононити, поело чего полученный стержень проходит через термостабилизационную камеру с температурой среды на 10-15°С ниже температуры плавления оболочки бикомпонентной нити, и охлаждается градиентно в воздушной или газовой среде до температуры окружающей среды.

Для повышения точности наружного диаметра волоконного пластмассового стержня на выходе формующей матрицы или в непосредственной близости от нее устанавливают калибрующий элемент.

П р и м е р 1. Пучок волокон, состоящий из 500 полых бикомпонентных мононитей с температурой плавления оболочки 155°С и ядра с температурой плавления 165°С с

внутренним диаметром 40 мкм поступает с бобин в формующую матрицу с температурой , спекается за счет расплавления низкоплавкой оболочки, после чего полученный стержень градиентно охлаждается в воздушной или другой газовой среде. Оболочка полых бикомпонентных нитей изготовлена из сополимера триоксана с диоксоланом (СТД) с содержанием диоксо0 лана 7%, полое ядро - из СТД с содержанием диоксолана 2% по ТУ 6-05-1543-79. Полученный стержень диаметром 1,0 мм наматывается на приемный барабан тянущего устройства, который после наполнения подается к режущему устройству, разрезающему стержень на отрезки 32 мм, которые потом затачивают с двух сторон и используют в качестве пишущего элемента.

П р и м е р 2. Для обеспечения высокой

0 точности наружного диаметра способ осуществляли аналогично примеру 1, но на выходе формующей матрицы использовали калибрующее устройство, позволяющее получить волоконный стержень с допуском

5 по наружному диаметру ± 0,05 мм.

Примерз. Для улучшения качества волоконного стержня способ осуществляли аналогично примеру 1, но на выходе формующей матрицы пучок волокон проходил через стабилизационную камеру с температурой 145С.

Для.стержней, полученных предлагаемым способом,определяли величину капиллярной силы стержня по методике

5 Кельберэ, характеризуемую продолжительностью подьема чернил, поступающих из накопителя по стержню на высоту 30 мм. Величину отдачи чернил определяли методом взвешивания стержней, заполненных

0 чернилами, до и после контакта стержня с промокательной бумагой. Кроме того, была проведена качественная оценка таких характеристик, как плавность и чистота письма, наличие или отсутствие вибрации при

5 письме.

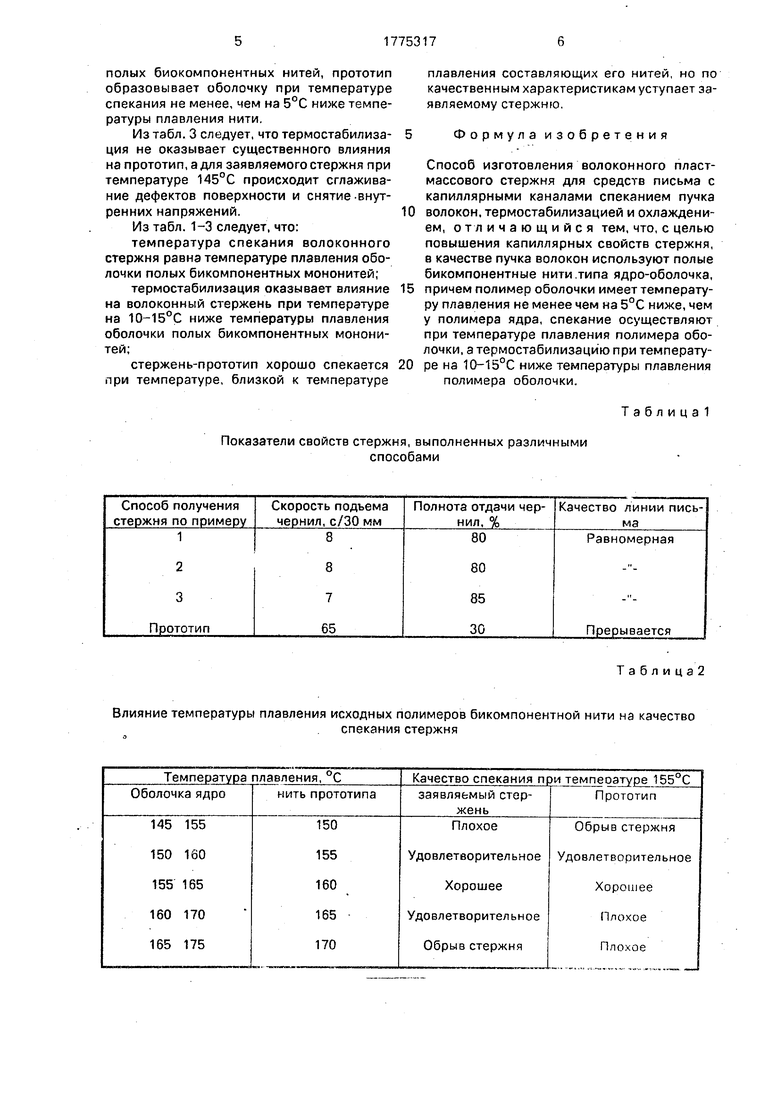

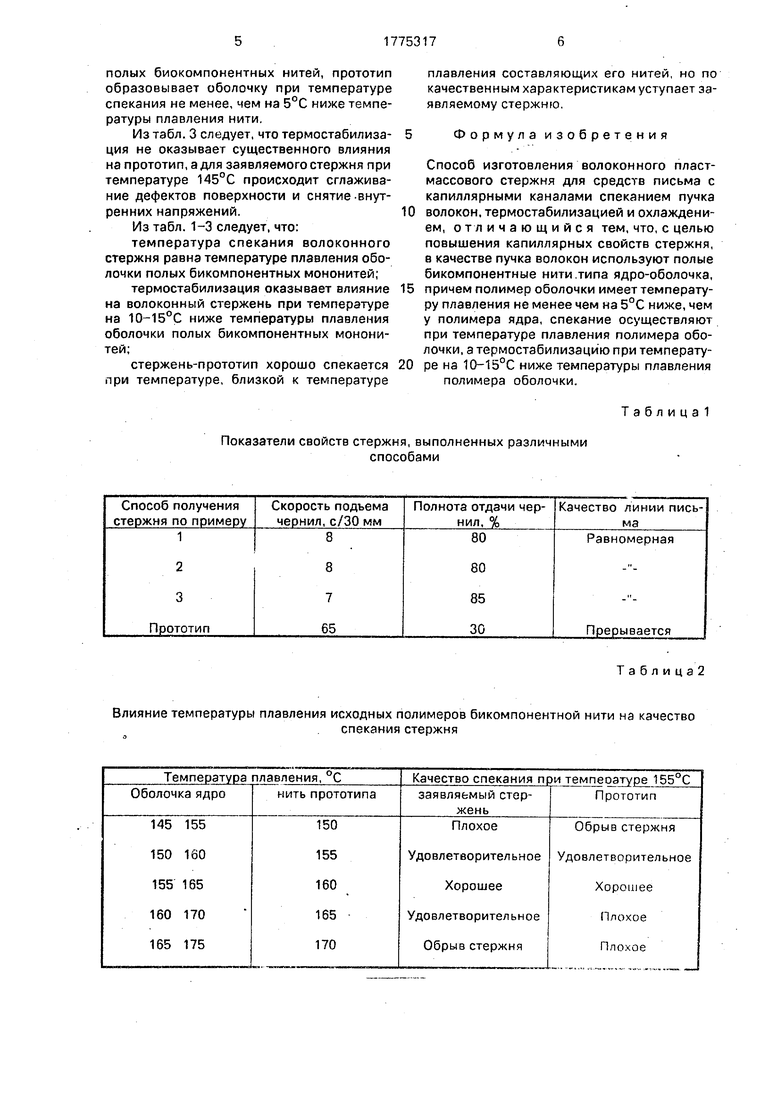

Показатели приведены в табл. 1. Как видно из табл. 1, предлагаемое техническое решение по сравнению с прототипом существенно улучшает показатели

0 скорости подьема чернил и полноту их отдачи, обеспечивая при этом равномерность линии письма.

Влияние температуры плавления исходных полимеров бикомпонентной нити и температуры стабилизации на качественные характеристики стержня приведены в табл. 2,3.

В табл. 2 показано, что оптимальная температура спекания заявляемого стержня равна температуре плавления оболочки

полых биокомпонентных нитей, прототип образовывает оболочку при температуре спекания не менее, чем на 5°С ниже температуры плавления нити.

Из табл. 3 следует, что термостабилизация не оказывает существенного влияния на прототип, а для заявляемого стержня при температуре 145°С происходит сглаживание дефектов поверхности и снятие-внутренних напряжений.

Из табл. 1-3 следует, что:

температура спекания волоконного стержня равна температуре плавления оболочки полых бикомпонентных мононитей;

термостабилизация оказывает влияние на волоконный стержень при температуре на 10-15°С ниже температуры плавления оболочки полых бикомпонентных мононитей;

стержень-прототип хорошо спекается при температуре, близкой к температуре

Показатели свойств стержня, выполненных различными

плавления составляющих его нитей, но по качественным характеристикам уступает заявляемому стержню.

Формула изобретения

Способ изготовления волоконного пластмассового стержня для средств письма с капиллярными каналами спеканием пучка волокон, термостабилизацией и охлаждением, отличающийся тем, что, с целью повышения капиллярных свойств стержня, в качестве пучка волокон используют полые бикомпонентные нити .типа ядро-оболочка, причем полимер оболочки имеет температуру плавления не менее чем на 5°С ниже, чем у полимера ядра, спекание осуществляют при температуре плавления полимера оболочки, а термостабилизацию при температуре на 10-15°С ниже температуры плавления полимера оболочки.

Т а б л и ц а 1

способами

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННОГО ПЛАСТМАССОВОГО СТЕРЖНЯ ДЛЯ СРЕДСТВ ПИСЬМА | 1991 |

|

RU2022797C1 |

| Способ изготовления волоконного пластмассового стержня для средств письма | 1991 |

|

SU1834818A3 |

| Способ изготовления трикотажного меха | 2024 |

|

RU2821494C1 |

| Способ изготовления стержня для пишущего элемента капиллярной авторучки | 1988 |

|

SU1495396A1 |

| ПЕРВИЧНЫЙ ГРУНТОВОЙ МАТЕРИАЛ ДЛЯ КОВРА | 2010 |

|

RU2549973C2 |

| СПОСОБ МОДИФИКАЦИИ МЕДИЦИНСКОГО МАТЕРИАЛА ИЗ ПОЛИ-L-МОЛОЧНОЙ КИСЛОТЫ | 1990 |

|

RU2050162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ АВТОЭМИССИОННОГО КАТОДА | 2001 |

|

RU2183362C1 |

| ЭЛЕКТРОПРОВОДЯЩЕЕ БИКОМПОНЕНТНОЕ ВОЛОКНО | 1994 |

|

RU2079584C1 |

| ТЕРМОСВЯЗЫВАЕМОЕ ГИДРОФИЛЬНОЕ ДВУХКОМПОНЕНТНОЕ ПОЛИОЛЕФИНОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2079585C1 |

| НАПОЛЬНОЕ ПОКРЫТИЕ С УПРУГИМ ВИНИЛОВЫМ ПОДКЛАДОЧНЫМ СЛОЕМ | 2005 |

|

RU2373311C2 |

Использование^: стержни для пишущих устройств машинной записи и средств письма. Сущность изобретения: пучок полых биокомпонентных нишей типа ядро-оболочка спекают при температуре плавления полимера оболочки, термостабилизируют при температуре на 10- 15°С ниже температуры плавления полимера оболочки и охлаждают. Полимер оболочки бикомпонентной нити имеет температуру плавления не менее, чем на 5°С ниже чем у полимера ядра. 3 табл.слс

Влияние температуры плавления исходных полимеров бикомпонентной нити на качество

спекания стержня

Таблица2

717753178 Влияние температуры стабилизации на качество волоконного стержня

ТаблицаЗ

| Способ изготовления пористых пишущих наконечников | 1980 |

|

SU969553A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| опублик, 1981.Патент ФРГ № 1959871, кл, В 43 К 8/00, опублик | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1992-11-15—Публикация

1991-01-02—Подача