Изобретение относится к транспортному машиностроению, преимущественно, автотранспортному, и предназначено для эффективного затормаживания транспортных средств в критических ситуациях, предотвращения аварий, повышения безопасности движения.

Целью изобретения является повышение эффективности торможения при одновременном повышении безопасности движения.

Поставленная цель достигается тем, что в устройство для торможения транспортного средства, содержащее главный тормозной цилиндр, рабочие тормозные цилиндры, гидромагистрали, тормозные колодки, колеса с ободами, рычаг управления и пружины, при этом, рычаг управления кинематически связан с главным тормозным цилиндром, рабочие тормозные цилиндры кинематически связаны с тормозными колодками, главный и рабочие тормозные цилиндры гидравлически связаны гидромагистралью, тормозные колодки на каждом затормаживаемом колесе кинематически связаны между собой пружиной, введены компрессор разрежения, узел сцепления, элементы для создания полузамкнутого объема и узел опускания и подъема этих элементов, узел управления, при этом, компрессор разрежения через узел сцепления кинематически связан с колесами транспортного средства, узел управления гидромагистралями гидравлически связан с главным тормозным цилиндром и узлом сцепления, элементы для создания полузамкнутого объема расположены под днищем транспортного средства, узел опускания и подъема этих элементов кинематически связан с узлом сцепления; кроме того, узел управления выполнен в виде тормозного крана и клапана, причем, вход тормозного крана соединен с выходом клапана и является входом узла управления, обратный выход тормозного крана соединен с входом клапана, рабочий вход тормозного крана является выходом узла управления.

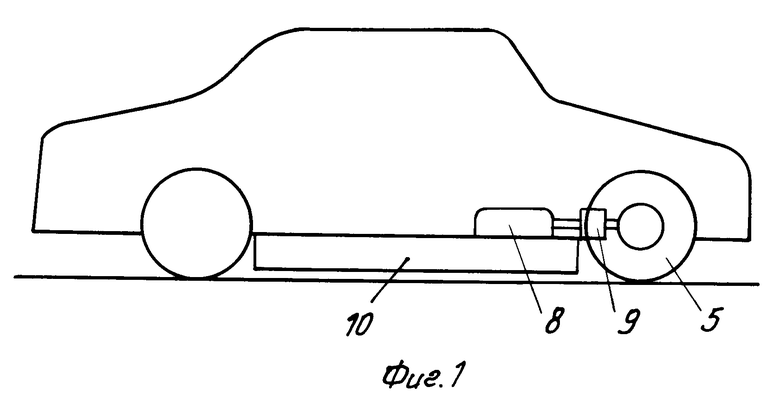

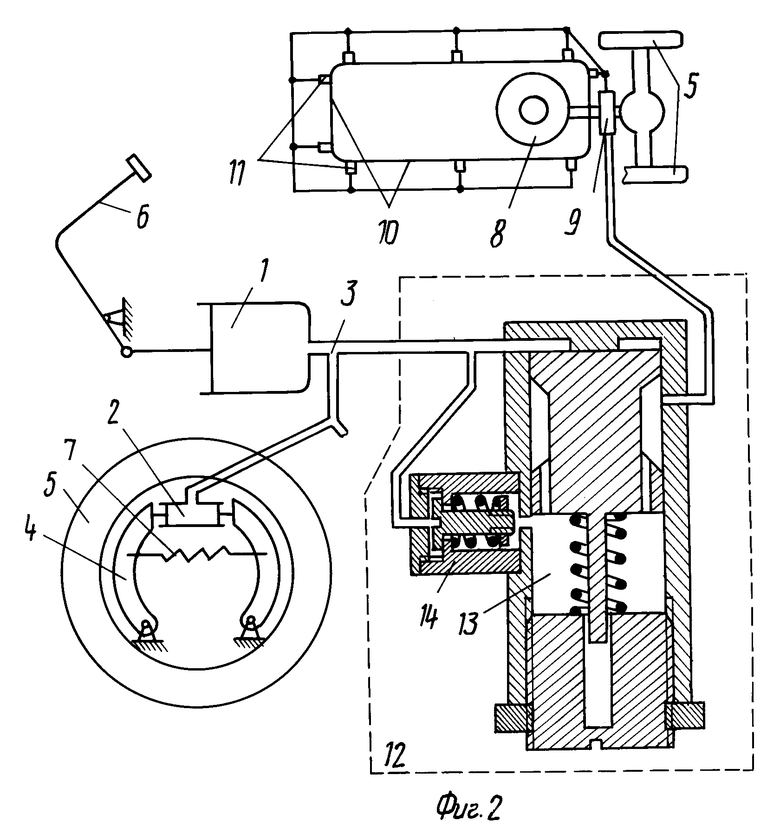

На фиг. 1 показано расположение узлов на транспортном средстве; на фиг. 2 - схема устройства.

Устройство для торможения транспортного средства содержит главный тормозной цилиндр 1, рабочие тормозные цилиндры 2, гидромагистрали 3, тормозные колодки 4, колеса 5 с ободами, рычаг 6 управления и пружины 7. При этом, рычаг 6 управления кинематически связан с главным тормозным цилиндром 1. Рабочие тормозные цилиндры 2 кинематически связаны с тормозными колодками 4. Главный 1 и рабочие 2 тормозные цилиндры связаны гидромагистралью 3. Тормозные колодки 4 на каждом колесе 5 кинематически связаны между собой пружиной 7.

Кроме того, устройство содержит компрессор 8 разрежения, узел 9 сцепления, элементы 10 для создания полузамкнутого объема, узел 11 опускания и подъема элементов 10, узел 12 управления. При этом, компрессор 8 разрежения через узел 9 сцепления кинематически связан с колесами 5 транспортного средства. Узел 12 управления гидравлически связан с главным тормозным цилиндром 1 и узлом 9 сцепления. Элементы 10 для создания полузамкнутого объема расположены под днищем транспортного средства. Узел 11 опускания и подъема элементов 10 кинематически связан с узлом 9 сцепления.

При этом, узел 12 управления выполнен в виде тормозного крана 13 и клапана 14, причем, вход тормозного крана 13 соединен с выходом клапана 14 и является входом узла 12 управления. Обратный выход тормозного крана 13 соединен с входом клапана 14. Рабочий выход тормозного крана 13 является выходом узла 12 управления.

Устройство может функционировать в двух режимах.

Первый режим используется при нормальном торможении. В этом режиме задействуется только та часть устройства, признаки которой перечислены в ограничительной части формулы. При нормальном торможении водитель через рычаг 6 управления приводит в действие главный тормозной цилиндр 1. На выходе цилиндра 1 появляется давление, которым через гидромагистрали 3 приводятся в действие рабочие тормозные цилиндры 2. Благодаря кинематической связи цилиндров 2 с тормозными колодками 4 последние преодолевают силу натяжения пружин 7 и прижимаются к ободам колес 5. Таким образом, происходит затормаживание транспортного средства. В этом режиме на выход узла 12 управления давление с главного тормозного цилиндра 1 не передается.

Второй режим применяется при экстренном (аварийном) торможении. В этом случае, водитель резко и с большой силой нажимает на рычаг 6 управления и приводит в действие главный тормозной цилиндр 1. В цилиндре 1 развивается давление в 2,5-5 раз выше, чем в первом режиме. Так, при аварийном торможении это давление у существующих транспортных средств составляет 70-100 кГ/см2, а при обычном торможении - (20-30) кГ/см2. Аналогично рассмотренному в первом режиме приводится в действие часть устройства, затормаживающая ободы колес 5. Но, кроме этого, в связи с повышенным давлением в гидромагистралях, это давление передается узлом 12 управления на вход узла 9 сцепления.

Элементы 10 при их опускании создают полузамкнутый объем под днищем. Через узел 9 сцепления компрессор 8 кинематически связывают с колесами и начинается откачивание воздуха из полузамкнутого объема из-под днища транспортного средства. Поэтому происходит не только замедление вращения колес 5 транспортного средства, но и само оно как бы присасывается к дорожному полотну. Обусловлено это тем, что появляется дополнительная сила ΔF, прижимающая колеса транспортного средства к дорожному полотну. Эта сила суммируется с весом Fo транспортного средства и увеличивает сцепление колес транспортного средства с дорожным полотном.

Существенно, что точка приложения дополнительной силы находится под днищем транспортного средства ниже его центра масc, что способствует повышению устойчивости автомобиля в связи с появлением эффекта смещения центра эквивалентной массы (Fo + F)g-1 вниз, к дорожному полотну, g = 9,8 м ˙с-2.

Оценим возможную величину дополнительной силы ΔF. Она будет зависеть от уровня разрежения воздуха между днищем и дорожным полотном. При расчетах примем, что устройством обеспечивается, примерно, такое же разрежение, как и у обычного маломощного бытового пылесоса типа ПН-600 модели "Вихрь-6М"ЭП 6М. 000.00, выполненного по ГОСТ-10280-75 пятнадцатилетней давности, а именно, разрежение Δ ≥Р 0,13 атм. В этом случае, при мощности двигателя N1 = 0,6 кВт и площади S1 рабочей поверхности пылесоса S1 = 65 см2 он развивает дополнительную прижимающую силу ΔF1 = ΔPS1≥ 0,13 кГ/см2˙ 65 см2 ≈ 10 кГ. Следовательно, при мощности N2= 60 кВт энергетической установки, создающей разрежение, компрессором аналогичной конструкции можно создать дополнительную силу ΔF2 = 1000 кГ. Отметим, что мощность N2 = 60 кВт = 60 кВт/0,736 = 81 л.с. соответствует мощности двигателя малолитражного легкового автомобиля. Учитывая, что мощность двигателя гоночных автомобилей в несколько раз выше, на базе известных компрессоров для них можно легко обеспечить значение дополнительной силы ΔF = 2000-3000 кГ.

Кроме того, учтем, что для создания разрежения предлагается использовать кинетическую энергию транспортного средства, в связи с чем при торможении может развиваться мощность в 10-30 раз большая, чем мощность двигателя автомобиля. В связи с этим очевидно, что известными техническими средствами можно легко создать дополнительную силу ΔF величиной до 10-60 т (при весе автомобиля 1 т), что более, чем достаточно для реализации предлагаемого изобретения. Конкретные значения величины, создаваемой дополнительной силы ΔF = = ΔP˙ S, а также уровня разрежения ΔР и площади S рабочей поверхности выбираются, исходя из конкретных особенностей транспортного средства (его типа, геометрических размеров, запаса прочности конструкции, характера дорожного полотна, максимальной скорости движения, требуемого максимального замедления или тормозного пути и т.п.). Важно, что с точки зрения обеспечения возможности технической реализации не составит труда создать дополнительную силу ΔF до 5-10 раз большую, чем вес транспортного средства, а значит, во столько же раз повысить сцепление колес с дорожным полотном. Благодаря этому можно существенно улучшить энергетический баланс торможения, в том числе, и температурные режимы функционирования тормозов как за счет улучшения сцепления колес с дорожным полотном и дополнительного торможения, в связи с этим, трансмиссией и двигателем (благодаря движению без юза), так и за счет расходования части кинетической энергии транспортного средства, (особенно, в начальной стадии торможения) на создание разрежения.

Отметим, что при реализации известных устройств температура тормозных баpабанов может достигать 230о.

Кроме того, появляется дополнительный положительный эффект - улучшается проходимость транспортного средства, что может быть использовано, например, при трогании с места на скользкой дороге.

При окончании торможения после отпускания рычага 6 рабочее давление в магистралях и цилиндрах снижается до исходного уровня.

Узел 9 сцепления отключает связь компрессора 8 с колесами 5 и откачивание воздуха из-под днища прекращается. Узел 11 переводит элементы 10 в транспортное положение и полузамкнутость объема под днищем нарушается.

Узел 12 управления функционирует следующим образом.

При создании на входе узла 12 избыточного давления оно передается в тормозной кран 13. В первом режиме работы величина давления в магистралях мала и недостаточна для преодоления усилия пружины, поджимающей поршень внутри корпуса крана 13. Поэтому вход и рабочий выход крана 14 не сообщаются между собой

Во втором режиме повышенным давлением на входе крана 13 преодолевается сопротивление пружины и поршень внутри крана перемещается так, что он перекрывает выход крана на клапан 14, а затем, открывает рабочий выход крана 13, который оказывается гидравлически связанным с входом крана 13. В связи с этим, давление со входа крана 13 передается на его рабочий выход. При снятии избыточного давления на входе узла 12, под действием пружины поршень в кране 13 перемещается в исходное положение. Прошедший через кран 13 при торможении объем жидкости через отверстия в части поршня, расположенной со стороны пружины, с рабочего выхода через второй вход и клапан 14 возвращается во входную магистраль узла 12. Величина давления срабатывания крана 13 может устанавливаться путем регулировки, которой обеспечивается необходимая степень сжатия пружины в исходном положении. Аналогично устанавливается порог срабатывания клапана 14.

Узел 11 опускания и подъема элементов 10 может быть выполнен, например, в виде электромагнитов или группы шаговых электродвигателей, подключенных с помощью проводников к выключателю, который включается и выключается синхронно с узлом 9 сцепления давлением выходной магистрали узла 12 управления. Элементы 10 могут быть выполнены, например, в виде прорезиненных эластичных шторок без разрыва их по периметру, или в виде пластиковых либо металлических пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая тормозная системаТРАНСпОРТНОгО СРЕдСТВА | 1979 |

|

SU844422A2 |

| Гидравлическая тормозная система транспортного средства | 1974 |

|

SU652000A1 |

| Устройство экстренной остановки автомобиля | 2019 |

|

RU2724443C1 |

| Устройство экстренной остановки автомобиля | 2020 |

|

RU2739088C1 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ С СИСТЕМОЙ КОНДУКТИВНО-ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ФРИКЦИОННЫХ УЗЛОВ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2357135C2 |

| Гидравлическая тормозная система транспортного средства | 1986 |

|

SU1357286A2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ГИДРАВЛИЧЕСКОЙ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2643013C2 |

| Гидропневматическая независимая подвеска колесного модуля транспортного средства | 2017 |

|

RU2682943C1 |

| ГИДРОУСИЛИТЕЛЬ ТОРМОЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2090398C1 |

| Тормоз Фролова | 1990 |

|

SU1733293A1 |

Изобретение относится к транспортному машиностроению и предназначено для эффективного затормаживания транспортных средств. Сущность изобретения: устройство для аварийного торможения транспортного средства содержит узел для создания разряжения под днищем транспортного средства. Узел выполнен в виде компрессора 8, который кинематически связан с колесами транспортного средства через узел сцепления 9. Узел сцепления 9 соединен магистралью с узлом управления 12, который связан магистралью с главным тормозным цилиндром 1. Под днищем транспортного средства элементы 10 образуют полузамкнутый объем и выполнены с возможностью перемещения в вертикальном направлении. 1 з.п.ф-лы, 2 ил.

| Патент США N 3768599, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1994-11-15—Публикация

1991-09-05—Подача