00

со ю Изобретение относится к черной металлургии, в частности к состава сталей, используемых для изготовле ния конструкций, работающих при ни ких температурах, например для тру бопроводов, резервуаров, строитель ных конструкций, деталей машин. Известна сталь ij , содержащая, мае.%: Углерод0,1-0,24 Марганец0,4-1,50 Кремний0,17-0,5 Ванадий0,02-0,2 Кальций0,005-0,02 Бор0,001-0,05 Азот0,005-0,03 ЖелезоОстальное Данная сталь характеризуется не достаточным сопротивлением хрупком разрушению, большой анизотропией свойств, низкой обрабатываемостью и недостаточной прокаливаемостью. Наиболее близкой по технической сущности и достигаемым результатам к изобретению является сталь 2, содержащая, мас.%: 0,008-0,2 Углерод 0,2-0,6 Кремний 1,2-2,0 Марганец 0,01-0,1 Тита1Н . 0,01-0,06 Алюминий 0,0005-0,00 0,0002-0,06 Кальций 0,0001-0,05 Иттрий 0,005-0,025 Остальное Железо Недостатком известной стали явля ется значительная анизотропия вязки характеристик, что определяет низку сопротивляемость стали хрупкому раз рушению. Целью изобретения является повышение сопротивляемости стали хрупкому разрушению. Указанная цель достигается тем, что конструкционная сталь, содержащая углерод,кремний, марганец/ титан, алюминий, бор, иттрий, азот, дополнительно содержит селен и барий при следующем соотношении компонентов, мас.%: 0,08-0,20 Углерод 0,2-0,6 Кремний 1,2-2,0 Марганец 0,01-0,10 0,01-0,06 Алюминий 0,0005-0,004 0,0001-0,05 Иттрий 0,005-0,025 0,0002-0,08 0,001-0,03 Остальное Железо до 0,035 Примеси: сера до 0,035 фосфор Нижний предел по углероду опре делен 0,08%. Содержание углерода ниже 0,08% не обеспечивает достаточной прочности при содержании других элементов на нижнем и среднем уровне. Верхний предел по углероду ограничен 0,20%. Содержание углерода выше этого предела снижает хладостойкость стали при содержании остальных элементов на среднем и верхнем уровнях. Нижний предел по кремнию определен 0,20%. Содержание кремния ниже этого предела не обеспечивает достаточной раскисленности металла. Верхний предел по кремнию ограничен 0,6%. Содержание кремния выше этого предела может привести к охрупчиванию стали. Нижний предел по марганцу составляет 1,2%. Содержание марганца ниже 1,2% не обеспечивает достаточных прочностных свойств при содержании остальных элементов на среднем и нижнем уровнях, Верхний предел по марганцу определен 2,0%. Содержание марганца выше этого предела снижает хладостойкость стали. Нижнее содержание титана принято 0,01%. Ниже этого предела сталь недостаточно раскислена. Верхнее содержание титана ограничено 0,10%. Выше этого предела происходит охрупчивание стали. I Нижнее содержание алюминия составляет 0,01% для достаточной раскисленности стали. Верхнее содержание алюминия 0;06% ограничено, чтобы не допустить ухудшения качества поверхности проката. Нижнее содержание бора взято 0,0005%. С этого предела начинается положительное влияние бора на прокаливаемость и обрабатываемость. Верхний предел по бору составляет 0,004%. Выше этого предела происходит охрупчивание стали. Нижнее содержание.иттрия составляет 0,0001%, это начало положительного влияния этого элемента на обрабатываемость и вязкость. Верхнее содержание иттрия ограничено 0,05%, выше этого количества иттрий охрупчивает сталь. Нижнее содержание азота 0,005% обеспечивает увеличение прочности и вязкости за счет формирования дисперсной карбонитридной фазы титана и нитридов алюминия. Верхнее содержание азота составляет 0,025%. Выше этого количества в сталях этого типа азот практически не усваивается. Нижний предел по барию 0,001% определяет начало его благоприятного влияния на обрабатываемость и вязкость. Верхнее содержание бария составляет 0,03%. Выше этого количества охрупчивается сталь. Нижнее содержание селена составляет 0,0002%, определяет начало его

положительного влияния на обрабатываемость и вязкость за счет глобуляризациИ включений. Верхнее содержание селена составляет 0,08%. Выше этого количества селенохрупчивает сталь.

Наличие в предлагаемой стали указанных количеств бария и селена способствует глобуляризации и изменению состава неметаллических включений, s также понижает анизотропию вязких характеристик, тем самым повышается сопротивляемость стали хрупкому разрушению.

Выплавку стали осуществляют в 50 кг индукционной печи.

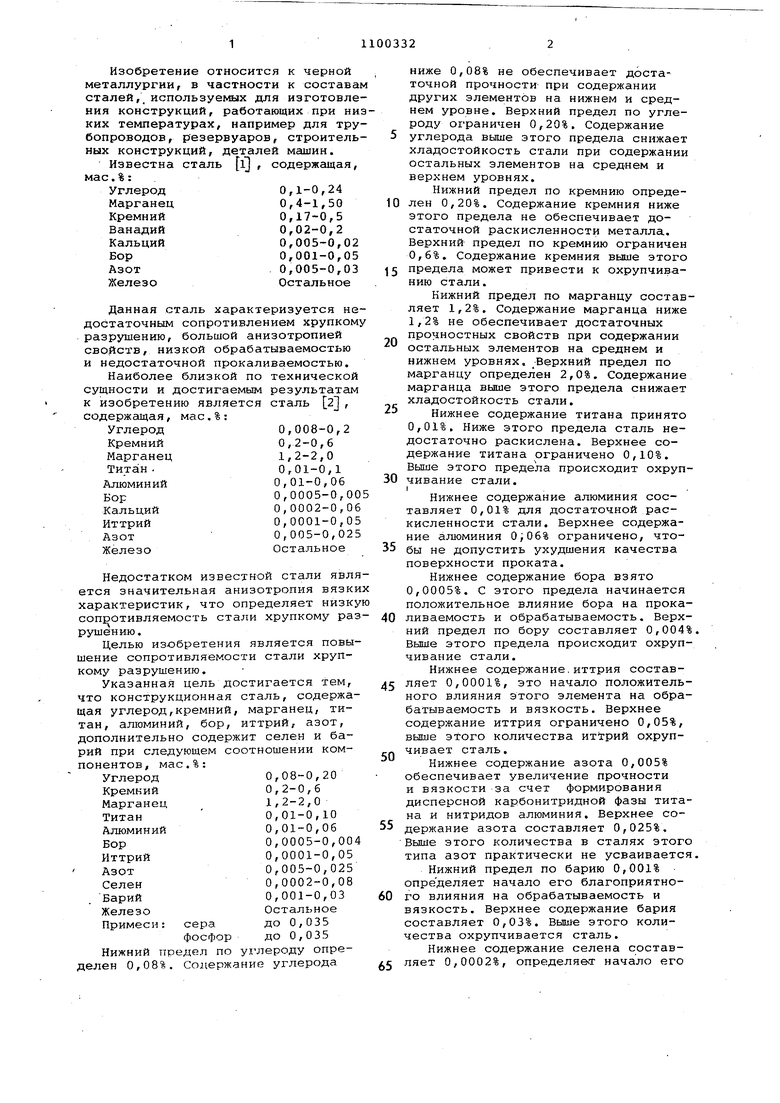

Химические составы стали с соответственным содержанием элементов представлены в табл. 1.

Слитки куют на сутунки, а затем прокатывают на лист толщиной 1540 мм. При ковке и прокатке технологических затруднений не было. Механические свойства исследованы на

образцах типов И, V и т (ГОСТ 9454-79) и разрывных образцах КР-1.

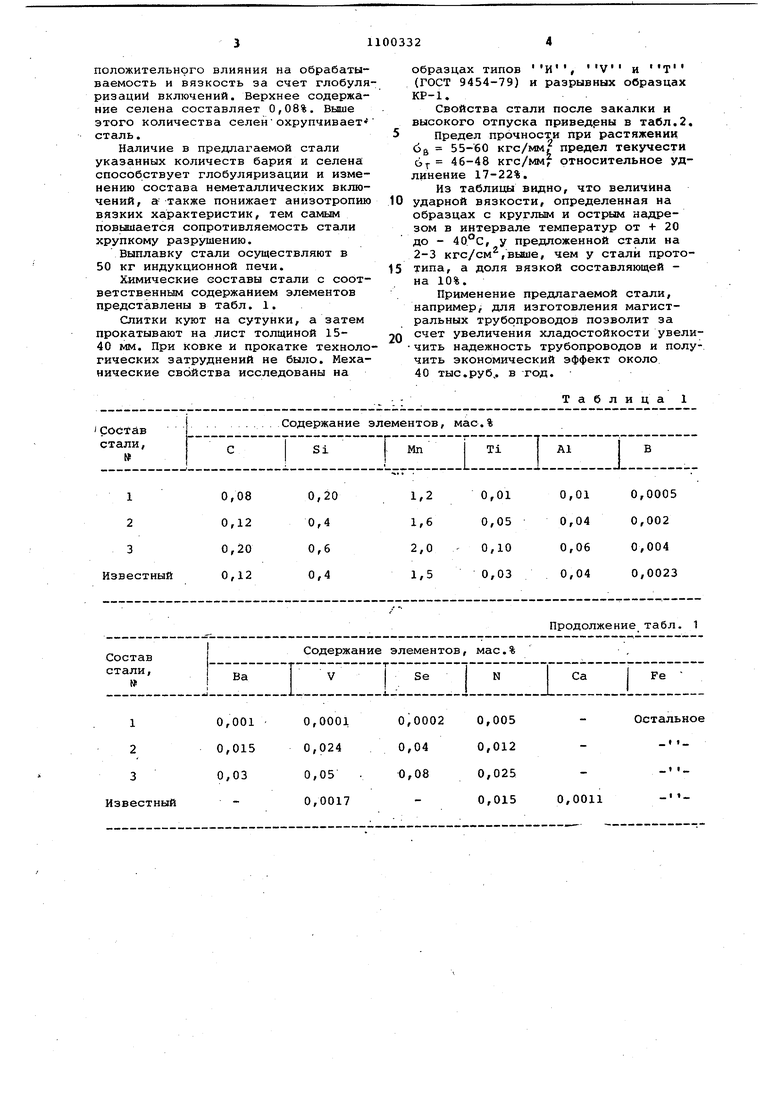

Свойства стали после закалки и высокого отпуска приведены в табл.2. Предел прочности при растяжении 6й 55-60 кгс/мм предел текучести 6г 46-48 кгс/мм, относительное удлинение 17-22%.

Из таблицы видно, что величина 0 ударной вязкости, определенная на образцах с круглым и острым надрезом в интервале температур от + 20 до - 40°С, у предложенной стали на 2-3 кгс/см,выше, чем у стали прото5 типа, а доля вязкой составляющей на 10%.

Применение предлагаемой стали, например/ для изготовления магистральных трубопроводов позволит за Q счет увеличения хладостойкости увеличить надежность трубопроводов и получить экономический эффект около 40 тыс.руб,. в -год.

-Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1998 |

|

RU2167954C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023049C1 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023048C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| Сталь | 1982 |

|

SU1052558A1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, кремний, марганец, титан, алюминий, бор, иттрий, азот и железо, отличающаяся тем, что, с целью повышения сопротивляемости стали хрупкому разрушению, она дополнительно содержит селен и барий при следующем соотношении, мас.%: Углерод0,08-0,2 Кремний0,2-0,6 Марганец1,2-2,0 Титан0,01-0,1 Алюминий0,01-0,06 вор0,0005-0,004 Иттрий0,0001-0,05 Азот0,005-0,025 § селей -0,0002-0,08 СП Барий0,001-0,03 ЖелезоОстальное

Продолжение табл. 1

Таблица; 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-30—Публикация

1982-07-08—Подача